аддитивные технологии что это значит

Применение аддитивных технологий

Аддитивные технологии – специальность относительно новая, российские колледжи и вузы занимаются подготовкой студентов с 2017-2018 года. Что это за профессия, насколько она востребована и какие перспективы у молодых дипломированных специалистов?

Длительность подготовки

Подготовка будущих специалистов осуществляется на базе:

Обучение ведется в колледжах (код специальности – 15.02.09). Его длительность – 3 года 10 месяцев и 2 года 10 месяцев. По окончании учебного заведения выпускникам присваивается квалификация техник-технолог.

Продолжить обучение они могут в ВУЗах и получить степень бакалавра. Программы бакалавриата рассчитаны на 4 года. Код специальности «Аддитивные технологии» в университетах — 2.27.03.05.

Описание направления

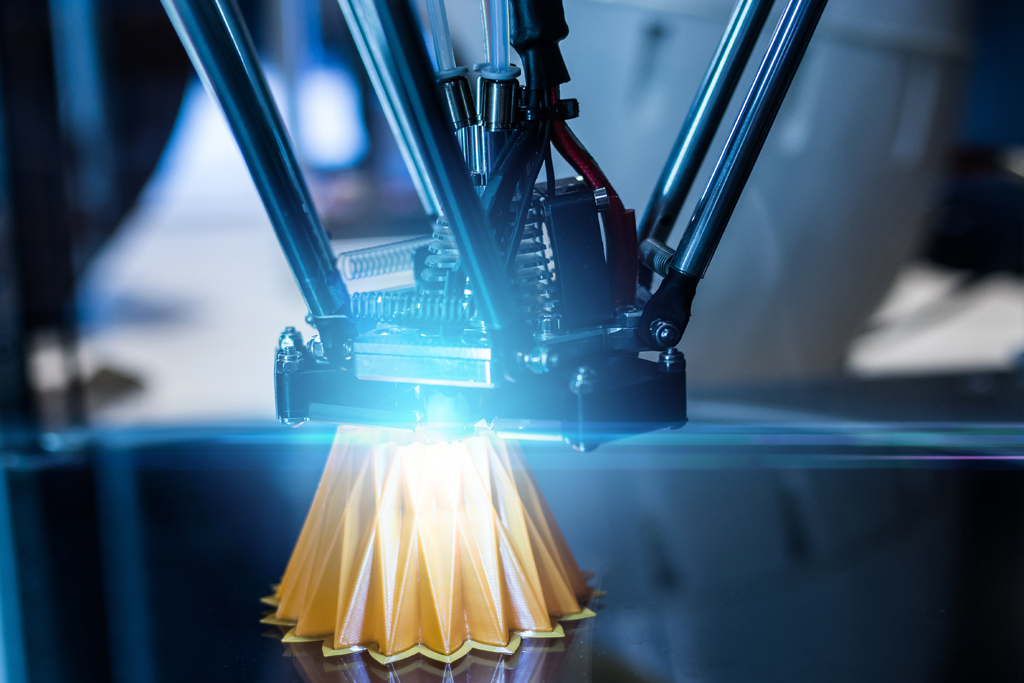

Аддитивные технологии – это инновационный способ производства товаров разных промышленных групп методом послойного наращивания сырья. 3D принтер – самый известный пример устройства, работающего по описываемому принципу.

Материалы, способы нанесения могут отличаться, но в каждом случае продукция производится по единому принципу – послойному наращиванию. За основу технологи берут пластик, поликарбонат, бетон, металл, живые клетки – любые материалы.

Начало использования аддитивных технологий стало прорывом для современной промышленности, открыло дополнительные возможности. Сегодня они применяются в разных отраслях:

Самый известный пример применения – 3D принтер. Потенциал у этого направления мощный: с годами его популярность будет набирать обороты, а сферы применения расширяться. Эксперты рынка труда прогнозируют высокий спрос на специалистов по аддитивным технологиям.

Причина растущей популярности кроется в их особенностях: внедрение послойного наращивания сокращает себестоимость изготовления товара и ускоряет процесс его производства. При этом качество конечной продукции не только не теряется, а и повышается.

Периодически в средствах массовой информации публикуются новости о создании бионических протезов, человеческих органов для пересадки, одежды, предметов быта, которые объединяет одно – все они напечатаны на 3D принтерах. В перспективе массовым станет печать автомобилей, жилых домов и других объектов капитального строительства.

Инновации требуют хорошего технического и практического знания предмета, поэтому программы подготовки студентов включают максимум прикладных дисциплин.

Учебная программа

В колледжах и университетах дисциплины разбиты на несколько модулей, чтобы каждое направление было проработано досконально, без пробелов в образовании.

Курс подготовки техника и инженера-технолога включает десятки спецпредметов, включая:

Должностные обязанности

В должностные обязанности специалиста входят:

Производство продукции методом послойного наращивания. Оно включает:

Работа над технологическим процессом производства. Сюда входят:

Управление аддитивными производствами. Оно подразумевает административные функции:

Кем работать?

Диплом специалиста по аддитивным технологиям позволяет заниматься:

Заработная плата дипломированного техника без опыта работы составляет 35-45 тысяч рублей. В дальнейшем она будет расти.

Обязательные навыки и компетенции

Будущий инженер по аддитивным технологиям должен:

Технолог должен быть готов к тому, что его инновационные проекты, идеи не на всех производствах востребованы. В России это направление только набирает обороты – удельный вес отечественных предприятий, использующих его, не превышает 1,5% в общем объеме мирового рынка. Эксперты прогнозируют ему дальнейшее развитие.

Мировое лидерство удерживают Германия, Америка и Китай. Бизнесмены и инвесторы из этих государств охотно сотрудничают с перспективными российскими специалистами, предлагая им достойные условия и оплату труда.

Учебные заведения

Получить специальность можно в образовательных учреждениях технического профиля:

Результаты использования метода послойного синтеза

Машиностроение. Первый прототип трехмерного автомобиля, развивающего скорость 112 км/ч, от компании Kor Ecologic. Кузов и детали для транспортного средства печатались на 3D принтере.

LMSD Swim – автомобиль, который производитель позиционирует как «умный и безопасный». Разработчики презентовали его осенью 2015 года. Транспортное средство на 2/3 напечатано на принтере. Для его изготовления использовались инновационные материалы – ABS-пластик и углеволокно.

Строительство. Объект, традиционное строительство которого занимает 2-3 года, можно построить за 15-20 дней, если применять строительную трехмерную печать. Это доказали инженеры-конструкторы из Дубая, создав «Офис будущего» в 2016 году.

Модульное здание высотой 6 метров, длиной 36 метров и шириной 12 метров они распечатали на принтере. Процесс занял 17 дней, еще 2 дня потребовалось на монтаж. Затраты на строительство составили 140 тысяч долларов. Объект полностью готов к эксплуатации.

Отель Lewis Grand на Филиппинах тоже построен с применением аддитивной печати. Автором проекта выступил россиянин Андрей Руденко.

Медицина. Томографическое исследование с высокоточной печатью больного органа и точной локацией патологии – один из наиболее распространенных и востребованных результатов внедрения инноваций. Благодаря этому виду диагностики и томографическим снимкам качество лечения удалось повысить в разы, сократить смертность пациентов.

Искусственное выращивание органов для пересадки в скором времени станет повседневной реальностью. Сегодня в медицинских лабораториях с успехом выращивается человеческая кожа для последующей пересадки, костные и хрящевые ткани.

Внедрение технологий позволяет печатать одноразовые стерильные инструменты, изготавливать высококачественные и точные имплантаты, зубные коронки, ортопедические протезы.

Крупные фармацевтические компании уже тестируют таблетки и другие лекарственные препараты с применением искусственного интеллекта. Это позволит сократить количество побочных эффектов, сроки выздоровления, снизить вероятность рецидивов.

Аддитивные технологии

Среди технологий, постоянно появляющихся в жизни человека благодаря достижениям научного прогресса, существуют и такие, которые носят название «аддитивных». Это определение произошло от заимствованного слова «аддитивность», или, если быть точнее, от английского словосочетания «additive manufacturing» (сокращенно – AF), которое дословно переводится как «прибавляемое производство». Так что же это такое, и чем данный вид технологий может быть полезен обществу сегодня?

Сущность

Аддитивные технологии являются отраслью цифровой промышленности и представляют собой такой метод производства изделий и различных продуктов, при котором происходит наращение слоев объекта посредством использования компьютерных устройств для 3D-печати. Что же за материалы их заполняют? Обычно это воск, металлические и гипсовые порошки, полистирол (бесцветный и стеклообразный полимер, напоминающих пластик), полиамиды (пластмассы), жидкие фотополимеры (заготовки, затвердевающие под воздействием световых лучей, чаще всего ультрафиолетовых) и пр.

Возникновение: как это было

История аддитивных устройств началась в 1986 году, когда один из представителей компании «Ultraviolet Products» по имени Чарльз Халл (ныне исполнительный вице-президент и главный технический директор собственной организации «3D Systems») сконструировал первый в мире стереолитографический принтер для трехмерной печати. Механизм был произведен главным образом для обеспечения оборонного комплекса США своевременными поставками. Халл обратил внимание на то, что для создания отдельных деталей и их последующей сборки требуется большое количество времени и сил. Поэтому он решил не только прибегнуть к помощи ультрафиолетового излучения, но и осуществить задуманное максимально рационально. Так, мужчина сначала наложил друг на друга несколько тысяч слоев пластика, а уже потом закрепил их одной ультрафиолетовой обработкой.

Позднее Чарльз покинул обанкротившуюся фирму «UVP», но останавливаться на разработке собственного детища не пожелал, – он запатентовал техническое изобретение в 1983 году и лично основал компанию, которая затем разрослась до масштабов настоящей корпорации. Сегодня «3D Systems» является одним из ключевых участников рынка принтеров, изделий и программного софта для создания объемной продукции.

Последующее развитие аддитивные технологии получили благодаря товарищам-студентам из Массачусетского технологического института. В 1993 году Джим Бредт и Тим Андерсон решили качественно дополнить уже существующие наработки собственными идеями, а потому взяли и модифицировали обычный 2D принтер в устройство для 3D печати. В модернизированном устройстве применялись не листы бумаги, а похожий на клей специальный жидкий состав, который разбрызгивался по тонким слоям основного наполнителя (полимерного, металлического или гипсового порошка) и затвердевал. Бредт и Андерсон подарили AF мировую известность, ведь сделали их более ходовыми и универсальными. В 1995 году друзья организовали собственную организацию «Z Corporation», успехи которой не остались без внимания «3D Systems», – в 2012 году она приобрела более мелкую, но не менее перспективную компанию, и их передовые проекты начали выходить в свет под общим логотипом.

Назначение и применение

Все это означало только одно – вступление в новую эру, качественное изменение многих производственных сфер и упрощение организационных процессов! Например, в автомобильной промышленности значительно ускорился этап разработки прототипов, ведь почти все комплектующие, будь то мощные двигатели или обыкновенные кнопки и рычаги, начали создаваться с полным или частичным использованием технологии 3D печати.

Кроме того, компании стали существенно экономить, ведь теперь производство:

Интересный факт! AF используются и для изготовления искусственных конечностей.

Аддитивные технологии покоряют и другие сферы: это архитектура, авиастроительство, производство спортивного снаряжения и товаров для детей… Спектр их применения расширяется, а эксперты в один голос прочат этому направлению перспективное и радужное будущее с притоком инвестиций, возрастанием спроса на компетентную рабочую силу и повышением зарплат.

Подробнее о некоторых типах АТ

Не лишним будет упомянуть и о том, как происходит создание объемного продукта в каждом конкретном случае. Самыми популярными методами в аддитивном производстве являются:

Конференции в России

Национальный рынок АТ в России развит еще недостаточно. Потенциал сферы не раскрывается из-за дефицита кадров, недостатка материала и оборудования и отсутствия должной программы государственной поддержки.

И все же некоторые учреждения стараются собственными силами способствовать знакомству российского общества с передовыми достижениями AF. Одной из таких организаций является Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ), представители которого ежегодно устраивают тематические конференции, посвященные аддитивным технологиям. Со своими докладами выступают отечественные и зарубежные ученые и работники промышленной сферы, заинтересованные в замене традиционных форм производства инновационными методами. В этом году мероприятие, состоявшееся 30 марта, стало уже 4 по счету. Принять участие в конференции, которая прошла под лозунгом «Настоящее и будущее», смогли участники, подавшие предварительные заявки.

Аддитивные технологии: что это, плюсы и минусы

С развитием технического прогресса в нашу жизнь постоянно приходят новые технологии, которые оптимизируют производственные процессы, и делают легче жизнь обычно человека. Чтобы снизить временные и материальные затраты на производство, были разработаны так называемые аддитивные технологии (от англ. add – добавлять).

Что такое аддитивные технологии?

Аддитивные технологии или по-другому 3Д-принтинг представляет собой создание деталей при помощи специального аппарата – 3Д-принтера – путем наслоения материала друг на друга. Чтобы создать такую деталь, для начала разрабатывается компьютерная 3Д-модель. После чего файл с трехмерной моделью загружается в аддитивный аппарат, где происходит изготовление изделия. После извлечения детали из машины, его можно использовать сразу или требуется доработать (грунтовка, покраска и др.).

Первый такой аппарат был придуман в 1986 году ученым Чарльзом Халлом. На первых порах в 3Д-принтерах можно было использовать только полимерные материалы для создания изделий. Сегодня спектр намного больше: композитные порошки, инженерный пластик, керамика, песок и даже металл и различные сплавы.

Аддитивные технологии нашли применение в электронике, медицине, автомобильной и аэрокосмической промышленности, науке и многих других сферах. Различают несколько технологий:

Преимущества аддитивных технологий

Новые аддитивные технологии приходят на замену традиционным способам в производстве, электронике, науке и других областях. У этих технологий есть много преимуществ:

Недостатки аддитивных технологий

Несмотря на все видимые преимущества у 3Д-принтинга есть и свои недостатки. Поэтому применять эту технологию можно не всегда:

Аддитивные технологии все больше входят в современную жизнь, несмотря на имеющиеся недостатки. Впрочем, с развитием технологий многие из них со временем можно устранить. По оценкам экспертов 3Д-технологии могут захватить до 50% производства, особенно это касается областей, где требуется точные размеры и сложные формы.

Аддитивные технологии в действии

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

Аддитивное производство (Additive Manufacturing) – это создание изделий, основанное на поэтапном добавлении материала на основу в виде плоской платформы или осевой заготовки. В самом термине «аддитивность» (от лат. additivus – прибавляемый) заложен основной принцип этого процесса. Такой способ изготовления также называют «выращиванием» из-за послойного создания изделия.

Таким образом, суть аддитивного производства – в сложении, а не вычитании. Если при традиционном производстве вначале имеется заготовка, от которой потом отсекается все лишнее, то в случае с аддитивными технологиями новое изделие создается из ничего, а точнее, из расходного материала. Например, в домашних 3D-принтерах – это специальная пластмассовая проволока. Но, как известно, из пластика можно печатать только не слишком прочные детали и предметы. Относительно недавно в 3D-сфере началась новая эра – печать из металлических материалов. Именно данная технология аддитивного производства является основой происходящей сейчас промышленной революции.

В чем же преимущество и революционность этой новой идеи? Наиболее, пожалуй, важное достоинство аддитивных технологий заключается в том, что компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сам привычный уклад производства – 3D-принтер не только добавляет производству мобильности, но и может заменить огромное количество оборудования на обычном заводе.

Среди других ключевых преимуществ – это снижение числа комплектующих частей создаваемых деталей. Например, изготовление обычным методом топливной форсунки для реактивного двигателя требует около 20 разных запчастей, которых нужно соединить с помощью сварки. Применение же 3D-печати позволяет создавать форсунку намного быстрее из специального материала.

Отсюда следует еще один важный момент – экономия исходного сырья и минимизация отходов. Аддитивные технологии позволяют в производстве использовать ровно столько материала, сколько требуется для конкретной детали. При традиционных способах изготовления потери сырья могут составлять до 85%.

Благодаря этому снижается и вес готовой детали, что особенно актуально для авиационной промышленности. Производители авиадвигателей уже научились создавать аддитивным способом различные кронштейны и втулки, которые при сохранении всех прочностных характеристик на 40-50% легче своих «традиционных» аналогов.

Еще одна сильная сторона аддитивного производства – штучное изготовление изделия любой формы. Этим объясняется особый интерес к аддитивным технологиям медицины и авиационно-космической промышленности – отраслей, которые довольно часто требуют мелкосерийного производства. Например, Boeing уже произвел методом аддитивных технологий более 20 тыс. деталей для военных и гражданских самолетов компании.

ОДК: драйвер внедрения аддитивных технологий

В России один из главных драйверов внедрения аддитивных технологий – Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК). Ростех начал внедрение аддитивных технологий при производстве перспективных российских газотурбинных двигателей, которые будут сертифицированы в 2025 – 2030 годах. Детали, изготовленные этим методом, будут составлять до 20% общей массы двигателя. Внедрение 3D-печати позволит в три раза снизить время и в два раза сократить стоимость изготовления серийных деталей.

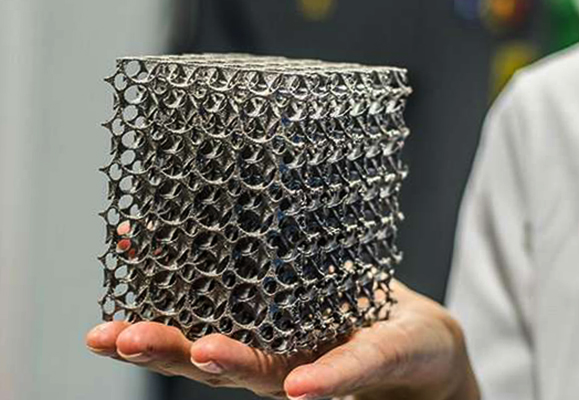

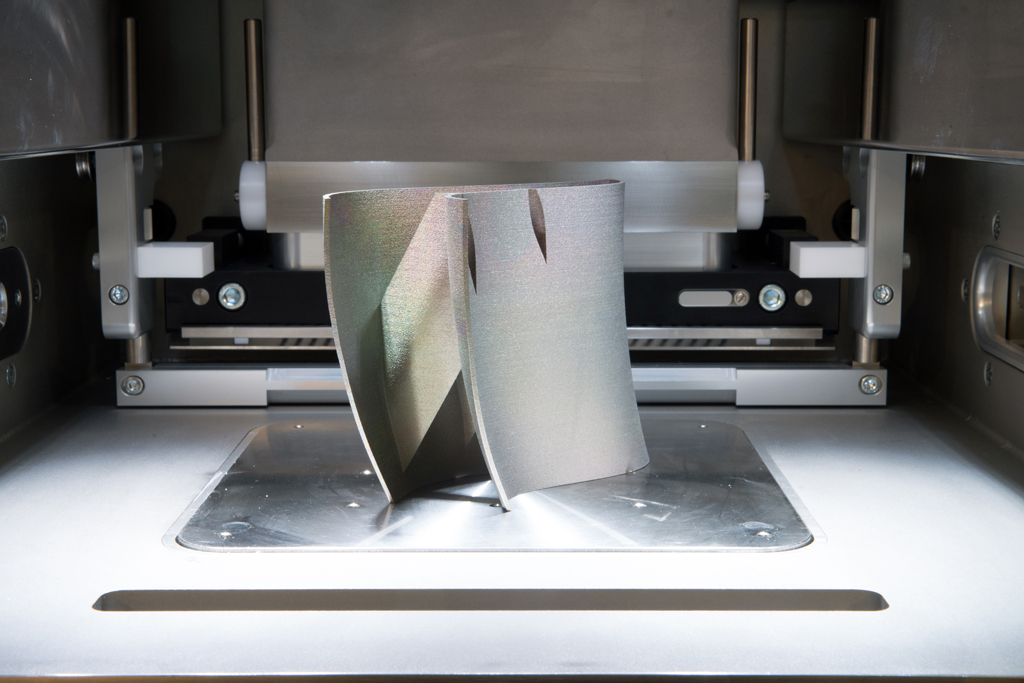

Для этого Госкорпорация создала единый Центр аддитивных технологий на базе рыбинского «ОДК-Сатурн». Здесь разработан и апробирован процесс изготовления деталей селективным сплавлением, начиная от разработки 3D-модели, заканчивая функциональной деталью. Сотни различных опытных деталей, изготовленных селективным плавлением из кобальтового, титанового сплавов, нержавеющей стали, уже успешно прошли стендовые испытания в составе двигателей.

Создание высокотехнологичного Центра аддитивных технологий (ЦАТ) ведется и на другом предприятии ОДК – Московском машиностроительном предприятии имени В.В. Чернышева. Организаторами ЦАТ являются холдинги авиационного кластера Ростеха: помимо ОДК, это «Вертолеты России», КРЭТ и «Технодинамика». Причем клиентами Центра могут стать не только предприятия Госкорпорации, но и другие промышленные организации. Заказчики смогут получить полный спектр услуг: от разработки конструкции до серийного производства и сертификации продукции. Здесь создается целый конструкторско-технологический комплекс, который включит в себя лабораторию металлургических исследований и конструкторское бюро.

В первую очередь в ЦАТ осваиваются две базовых технологии: селективное послойное сплавление лазером металлического порошка и прямое лазерное выращивание.

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Данная технология 3D-печати металлом способна с успехом заменить классические производственные процессы. К примеру, на пермском моторном заводе «Авиадвигатель» (входит в ОДК) технологию селективного лазерного спекания впервые применили еще в 2010 году для изготовления литых деталей из титановых, никелевых, кобальт-хромовых порошков.

«Сейчас конструкторы разрабатывают детали, геометрию которых традиционными методами – точением или литьем – выполнить крайне сложно или вообще технически невозможно,– а на «выращивание» одной детали, к примеру, завихрителя, кронштейна, гребенки, уходит от 6 до 40 часов», – комментирует начальник отдела разработки перспективных технологий ремонта завода «Авиадвигатель» Александр Ермолаев.

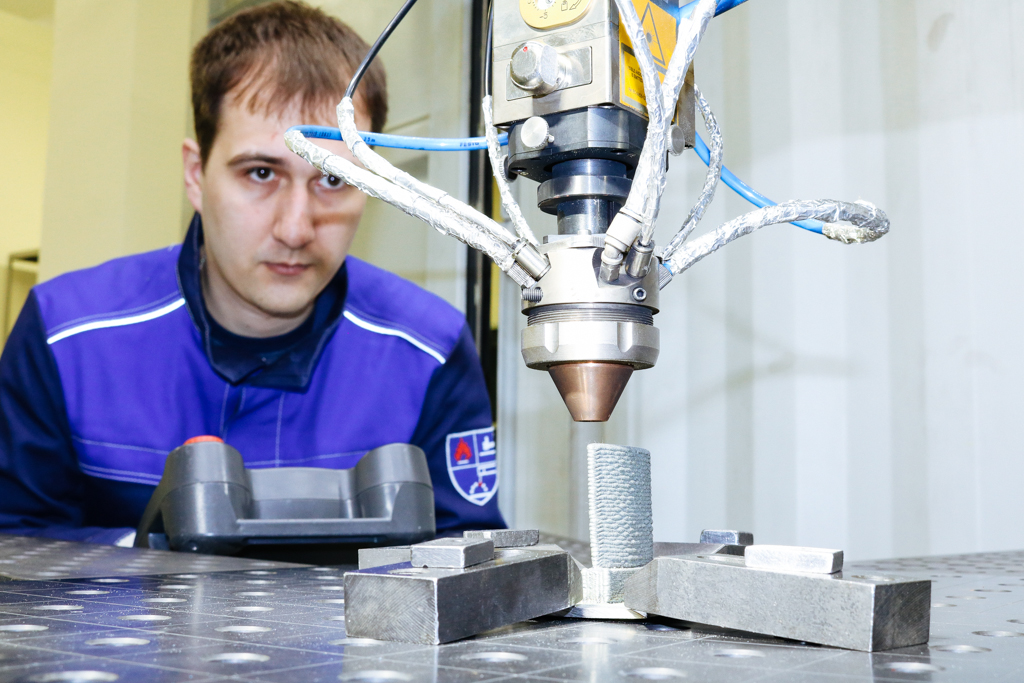

Второй вид лазерной технологии аддитивного производства настолько новый, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» (DMLS) или «гетерофазная лазерная порошковая металлургия». Суть его заключается в том, что металлический порошок подается через специальное сопло непосредственно в ту же область, куда подводится лазерный луч, образуя локальную ванну жидкого расплава. Этот процесс можно образно сравнить с работой струйного принтера для бумаги.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

Недавно ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания из порошковых металлических материалов. Этот 3D-принтер крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 метров в диаметре. К 2021 году на базе ПАО «Кузнецов» данным методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей.

Электронно-лучевая плавка

Электронно-лучевая плавка (EBM) является еще одной технологией аддитивного производства. Этот метод, по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие заключается в том, что вместо лазерного луча плавление осуществляется при помощи электроимпульсов.

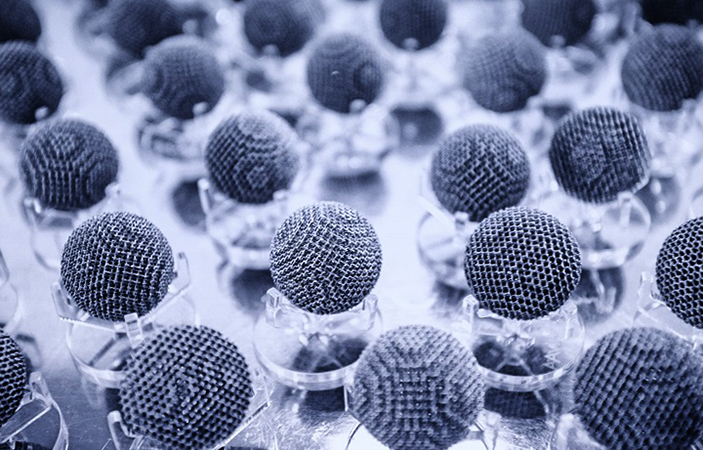

Технология печати методом электронно-лучевой плавки металлических порошков позволяет изготавливать детали практически любой сложности, даже совсем миниатюрные изделия размером 0,2-0,4 мм. Такой 3D-принтер сможет «напечатать» практически все: от лопаток турбин авиадвигателей до ювелирных изделий.

В мировой практике промышленные электронно-лучевые 3D-принтеры часто используют для производства остеоимплантов – искусственных имплантов костей. Для их построения используют сплавы титана и нержавеющей стали. В отличие от лазерных 3D-принтеров, электронно-лучевые принтеры могут использовать металлические порошки более крупной фракции, например 75-120 мкм. Шероховатая поверхность вовсе не страшна остеоимпланту и даже может обеспечить лучшую сращиваемость в организме. При этом более крупные фракции металлических порошков дешевле по стоимости, и, как следствие, удешевляется процесс производства.

Еще одно преимущество электронно-лучевой плавки – это возможность получать готовые изделия без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM. Сама печать происходит при высокой температуре в камере. В результате полного локального расплавления порошка детали обладают очень высокой плотностью, сравнимой с технологией литья.

Первый российский электронно-лучевой 3D-принтер для печати металлическими порошками сейчас разрабатывает холдинг «Росэлектроника» Госкорпорации Ростех. Первый полнофункциональный образец будет произведен в конце 2020 года.

События, связанные с этим

«Вечные двигатели» и их создатели. Павел Соловьев

«Вечные двигатели» и их создатели. Николай Кузнецов