агломерированное молоко что это

СУХОЕ БЫСТРОРАСТВОРИМОЕ МОЛОКО

Технологический процесс на стадии выполнения общих технологических операций не отличается от принятого для обычного сухого цельного молока. Отличие начинается с процесса сушки.

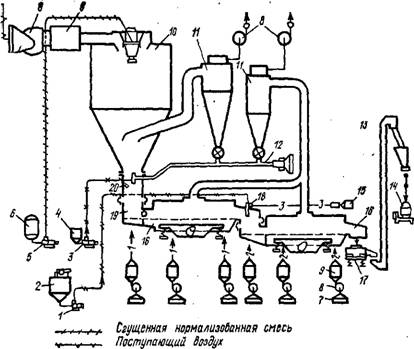

Для сушки используется модернизированная сушилка, предназначенная для выработки агломерированного молока (сухое молоко «Смоленское»), Процесс сушки сгущенной гомогенизированной нормализованной смеси на модернизированной линии показан на рис. 14. Сущность технологии: первая стадия сушки в прямоточной распылительной сушилке до массовой доли влаги в продукте 5—8% (поступающий воздух 145—175, отработанный— 62—75°С), вторая стадия — подача недосушенного продукта в агломерационную камеру вибрационно-конвективной сушилки, где в целях снижения содержания свободного поверхностного жира происходит увлажнение псевдоожиженного слоя частиц молочного порошка обезжиренным молоком или пахтой, подаваемыми с помощью пневматических форсунок.

Аэрозольтранспортом в агломерационную камеру направляется и циклонная фракция продукта. С помощью узла напыления частицы циклонной фракции напыляются на увлажненный псевдоожиженный слой частиц продукта. С помощью регулируемой заслонки высота псевдоожиженного слоя поддержива-

К к УШжнмтя жадность

Рис. 14. Схема установки для получения сухого быстрорастворимого молока:

1, 3, 5 — насосы соответственно для подачи ПАВ, увлажняющей жидкости, сгущенной нормализованной смесн; 3, 4, б — емкости для ПАВ, увлажняющей жидкости, сгущенной нормализованной смеси; 7— фильтры; 8 — вентиляторы; 9 — калориферы; 10 — распылительная сушилка; Я — циклоны; 12 — система возврата циклонных фракций; 13 — ковшовый элеватор; 14 — контейнер; 15 — электрокалорифер; IS — вибрационные конвективные сушилки; 17 — вибросито; IS — узел напыления ПАВ; 19 — агломерационная камера; 20 — узел распыления увлажняющей жидкости

В месте соединения первой конвективной сушилки со второй’ с помощью специального узла вносят смесь ПАВ и молочного жира (пищевые соевые фосфатидные концентраты и топленое масло), имеющую температуру 70—60 °С. Тремя форсунками эта

12а 179 смесь напыляется на частицы молочного порошка воздухом с температурой 100—140 °С. Равномерность напыления обеспечивается при скорости движения воздуха в месте напыления около 0,5 м/с. Высокая относительная скорость растворения достигается в том случае, если массовая доля влаги в продукте в момент внесения ПАВ составляет 5,5%, продолжительность обработки не превышает 5—7 мин и доза ЛАВ — 0,5%.

В основном по технологической схеме сухого цельного быстрорастворимого молока вырабатывается также сухое быстрорастворимое молоко 15%-ной жирности.

Агломерация

Агломерация – это процесс слипания мелких частиц друг с другом, в результате которого образуются более крупные соединения частиц, агломераты, что облегчает растворение порошка в воде.

Агломерация при распылительной сушке

Цель распылительной сушки – получение частиц с большой относительной поверхностью, т.е. мелких частиц.

Однако восстановить влагосодержание порошка из мелких частиц труднее: чтобы порошок растворился, его нужно диспергировать в воде, а это требует интенсивного перемешивания. Крупные порошки легче диспергируются, но получение крупных частиц в процессе распылительной сушки ведет к ухудшению их растворимости.

Агломерация позволяет добиться и хорошей диспергируемости, и полной растворимости.

В процессе распылительной сушки возможны два варианта агломерации: спонтанная и вынужденная, в обоих вариантах это может быть первичная или вторичная агломерация.

Спонтанная первичная агломерация

это результат случайного столкновения частиц в одном облаке распыления, обусловленного тем, что частицы разного диаметра имеют разный путь торможения. Это явление характерно и для форсунок, и для роторных распылителей.(см. рисунок 1).

Принудительная первичная агломерация

это управляемый процесс создания агломератов с определенными свойствами, например, за счет столкновения частиц из двух или большего числа облаков распыления, обычно это

делается в распылителе со многими форсунками, направленными так, чтобы их факелы распыла сталкивались. (рисунок 2)

Спонтанная вторичная агломерация

это результат эффекта Вентури при подаче сушильного воздуха в камеру, так как он подсасывает сухие частицы порошка во влажное облако распыления. Влажные частицы сталкиваются с сухими частицами, захваченными из отработанного воздуха, который в сушилках MSD и IFD движется в противотоке. (рисунок 3).

Принудительная вторичная агломерация

это управляемое получение агломератов, достигаемое возвратом мелочи в облако распыления. Спонтанная агломерация, всегда протекающая в сушилке, усиливается вводом собранной мелочи в облако распыления. Мелочь, по определению, представляет собой фракцию мелких частиц порошка, возвращаемую в процесс из циклона или рукавного фильтра. Эти мелкие сухие частицы вводятся в сушилку вблизи распылителя, где они сталкиваются с распыленными влажными частицами, образуя состоящие из множества частиц агломераты размером 100-500 мкм, в зависимости от параметров процесса. (рисунок 4).

В силу особого характера воздушного потока в сушилках MSD и IDF, в них протекает интенсивная спонтанная вторичная агломерация. Для производства высококачественного цельного или обезжиренного сухого молока этой спонтанной агломерации достаточно, и мелочь возвращается в псевдоожиженный слой сушилки, откуда они вновь уносятся воздухом в зону распыления. Однако агломерацию можно усилить за счет принудительной первичной агломерации (столкновением перекрывающихся факелов распыла от разных форсунок в многофорсуночном распылителе) или за счет принудительной вторичной агломерации (подачей мелочи в зону распыления). Еще большую функциональную гибкость обеспечивает распылитель специальной конструкции, в котором можно менять расстояние между отдельными форсунками или между форсунками и трубой возврата мелочи.

В зависимости от типа распылителя возврат мелочи осуществляется разными способами:

Поэтому в современных сушилках мелочь вводится сверху через воздухораспределитель (система FRAD) – 4 трубы возврата мелочи располагаются непосредственно над облаком распыления. Дефлекторы на конце каждой трубы обеспечивают правильный ввод и распределение мелочи. (рисунок 6).

Разделение

это процесс отделения части мелочи, захваченной выходящим из сушильной камеры основным сушильным воздухом. Эффективность разделения определяется характером и скоростью потока воздуха в сушильной камере и поэтому тесно связана с конструкцией камеры и лишь в малой мере зависит от нормальных рабочих параметров, например, от настройки воздухораспределителя или изменения расхода сушильного воздуха.

Агломерированный порошок выходит из нижней части камеры или из встроенного псевдоожиженного слоя и попадает в Vibro-Fluidizer. При движении вниз вдоль стенок конической части камеры происходит некоторая стабилизация протекающей агломерации.

В статическом псевдоожиженном слое и в виброкипящем слое порошок контактирует с теплым воздушным потоком, который испаряет избыток влаги, как и в случае двухступенчатой сушки.

Истирание

это частичное разрушение агломератов в псевдоожиженном слое или в системе транспортировки порошка, которое приводит к образованию либо агломератов меньшего размера и мелочи (абразивное истирание), либо большого числа более мелких частиц (фрагментация). Данное явление, о котором часто забывают, – результат соударений агломерата с другими телами, которыми могут быть стенки оборудования либо другие частицы. Наиболее вероятная причина истирания в псевдоожиженном слое – взаимодействие частиц, поскольку высокая скорость воздушной струи на выходе из отверстия перфорированной пластины может приводить к соударению частиц с очень большой скоростью. Интенсивность истирания зависит от скорости воздушных струй, которая определяется перепадом давления через перфорированную пластину, скоростью начала псевдоожижения и конструкцией перфорированной пластины.

Классификация

это отделение мелочи в псевдоожиженном слое. Эффективность классификации определяется, в основном, скоростью начала псевдоожижения, но от конструкции аппарата зависит, все ли захваченные воздухом мелкие частицы будут унесены из псевдоожиженного слоя.

По завершении сушки порошок поступает в секцию охлаждения, где охлаждается сначала воздухом, имеющим температуру окружающей среды, а затем охлажденным осушенным воздухом. Затем продукт проходит через просеиватель, где удаляются слишком крупные частицы. Можно также использовать просеиватель с двумя ситами, который дополнительно удаляет из продукта оставшиеся мелкие частицы и агломераты. Эту фракцию можно возвращать вместе с мелочью в распылитель, и таким образом получать порошок с узким распределением размеров агломератов. Однако удаление мелочи из псевдоожиженного слоя обычно достаточно для обеспечения гранулометрического состава продукта, и установки с просеивателями применяются только для производства продуктов с особо строгими требованиями к размеру частиц.

Структура агломерата и свойства продукта

От устройства и настройки системы возврата мелочи, особенно расположения точки ввода мелочи относительно распылителя, зависит структура агломерата, которая влияет на ряд свойств продукта – насыпную плотность, механическую прочность и диспергируемость.

Зависимость свойств порошка от структуры агломерата иллюстрируется схемой на рисунке 8.

Если мелочь вводится в облако вблизи распылителя, где первичные распыленные частицы содержат много влаги и потому отличаются пластичностью и липкостью, частицы мелочи

могут проникать внутрь первичных частиц или полностью покрываться концентратом. Такие агломераты имеют “луковичную” структуру. Если столкновение происходит на большем расстоянии от распылителя, образуются менее компактные агломераты. Это структуры типа “малина” и, при меньшей плотности агломерата, “виноград”.

“Луковичные” агломераты характеризуются высокой механической прочностью и насыпной плотностью, но зачастую плохо диспергируются. Плохая диспергируемость может снизить общую оценку качества продукта.

Более рыхлые агломераты имеют меньшую насыпную плотность и механическую прочность, но лучше восстанавливаются в воде. Однако структура “рыхлый виноград” уже имеет слишком низкую механическую плотность, такой порошок легко истирается, что тоже снижает его способность восстанавливаться в воде. Идеальным компромиссом считается структура “плотный виноград” (см. рис. 90в), такой порошок и достаточно хорошо восстанавливается в воде, и не разрушается при транспортировке и упаковке.

Существуют следующие способы улучшения агломерации:

Порошок, выгруженный из просеивателя, не следует транспортировать пневматической системой или быстроходными шнеками во избежание его истирания. Сейчас существуют низкоскоростные вакуумные системы транспорта, которые не повреждают агломераты.

Однако лучше всего поместить установку на такой высоте, чтобы порошок заполнял мешки или контейнеры самотеком.

Увлажняющая агломерация

Многие порошки достаточно агломерировать, чтобы сделать их быстрорастворимыми, поэтому было разработано множество технологий агломерации порошков, состоящих из одиночных частиц – таких, которые обычно производятся установками с системой пневмотранспорта.

Первые разработки были выполнены Дэвидом Д. Пиблсом (David D. Peebles) в начале пятидесятых, а в 1954 на рынке появилось быстрорастворимое обезжиренное сухое молоко. Вскоре оно вытеснило обычный продукт распылительной сушки с розничного рынка.

Инстантайзер Пиблса представлен на рисунке 9.

Другой пример установки увлажняющей агломерации показан на рисунке 10. Этот метод был разработан Нестле для агломерации сухого молока, шоколадных напитков и супов.

При агломерации сухого обезжиренного молока танк (1) заполнен 10 % раствором сухого обезжиренного молока, охлажденным до 6 °С. Жидкость распыляется под давлением 20 бар посредством насоса (2) и форсунки (3), которая создает плоскую струю, имеющую скорость до 8 м/с. Сухое обезжиренное молоко подается вибровинтовым конвейером (4) и распыляется над струей, при контакте с которой частицы достаточно увлажняются (до 10-15 %), чтобы стать липкими, так что их столкновение в камере (5) приводит к агломерации. Затем порошок сушится (6) при температуре 90 °С до влажности 3 % и упаковывается в мешки.

Основные особенности процесса увлажняющей агломерации:

Увлажнение

Поверхность частиц смачивают влажным воздухом, паром или распыленной водой – чистой или содержащей сухое молоко, сахар или иные растворимые компоненты. Вода может также содержать добавки, такие как витамины (водорастворимые), минералы, красители или поверхностно-активные вещества. Увлажняющий агент можно распылять форсунками или роторным распылителем. В случае роторного распылителя с двумя питающими трубами можно использовать комбинацию пара и воды или двух увлажнителей, которые по каким-либо причинам нельзя смешивать.

Если продукт нерастворим, в увлажнитель можно добавить связующее. Это позволяет агломерировать даже такие продукты, которые не поддаются агломерации иными способами.

Агломерация

Вызванное турбулентностью столкновение влажных липких частиц и их слипание в агломераты – существенная часть увлажняющей агломерации.

Поскольку порошки разного состава ведут себя при увлажнении и агломерации не одинаково, они требуют различного оборудования для оптимального проведения процесса.

В принципе, есть два способа агломерации:

Капельная агломерация

В этом процессе агломерации взвешенные в воздухе частицы смачиваются каплями жидкости, распыленной форсункой или роторным распылителем, см. рисунок 11. Порошок подается либо в зону вокруг роторного распылителя или форсунки (самотеком или нагнетательным пневмоконвейером), либо снизу (нагнетательным пневмоконвейером).

Агломерация происходит при столкновении в воздухе смоченных и имеющих липкую поверхность частиц. Достигая стенки, агломераты скатываются вниз, и на этом процесс агломерации прекращается.

Капельную агломерацию можно также выполнять, распыляя увлажнитель через форсунки над виброожиженным слоем в аппарате Vibro-Fluidizer. Для получения устойчивых агломератов порошок должен содержать связующий материал, такой как углеводы.

Некоторые порошки (с высоким содержанием жира или сахара) при смачивании становятся настолько липкими, что в конической части агломерационной камеры образуются большие отложения. Для их удаления требуется вращающийся скребок или аналогичное устройство. Другое и более эффективное решение – неподвижный скребок, снимающий отложения с медленно вращающейся конической части агломерационной камеры. Вращающаяся камера используется для агломерации порошков, содержащих зерновые и крахмал, таких как детское питание.

Капельная агломерация особенно широко применяется для обработки порошков, содержащих жир (цельное сухое молоко) или большое количество сахара (шоколадные молочные смеси). Для получения цельного сухого молока, быстрорастворимого в холодной воде, необходимо установить дозатор лецитина между двумя аппаратами Vibro-Fluidizer. Однако качество готового продукта не будет таким же высоким, как при производстве на сушильной установке, оборудованной системой возврата мелочи, аппаратами псевдоожиженного слоя и дозатором лецитина.

Поверхностная агломерация

При поверхностной агломерации увлажнителем служит либо пар, либо теплый воздух с высокой относительной влажностью. Поверхность холодных сухих частиц смачивается в результате конденсации водяных паров, и частицы становятся липкими. Агломерация происходит, если такие частицы подвергаются достаточно сильному механическому воздействию. Такое воздействие может быть достигнуто, например, в завихрителе, куда увлажнитель подается тангенциально, а порошок – по центральной оси. Очень важно, чтобы увлажняющий воздух или пар не содержал капель воды, так как интенсивное механическое воздействие на чрезмерно увлажненный продукт приведет к получению слишком плотного плохо растворяющегося агломерата.

Теплый влажный воздух обычно получают инжекцией пара в теплый воздух (при определенной температуре), так чтобы достичь относительной влажности 100 %.

Капли удаляются в конденсаторе, после чего воздух дополнительно нагревается до достижения требуемой влажности. Регулируя температуру воздуха перед инжекцией пара и температуру после подогрева, можно получить воздух требуемой температуры и влажности. (рисунок 12).

Поверхностная агломерация применяется, в основном, для получения крупных агломератов сухого обезжиренного молока. Свойства готового продукта в большой степени зависят от того, какой материал подвергается агломерации. Ниже приведены технические условия на рекомендуемый для этой цели порошок:

Поверхностная агломерация может применяться и для обработки сухого цельного молока, но при этом получается слишком плотный агломерат, который трудно восстанавливает влагосодержание.

Повторная сушка

Поскольку для агломерации порошок увлажняют, чтобы сделать частицы липкими, эту дополнительную влагу затем требуется испарить.

Слишком сильное механическое воздействие, такое как в пневмотранспортной системе, может вновь разрушить агломераты. Поэтому сушку необходимо выполнять в аппарате Vibro-Fluidizer, как отмечалось на стр. 119. Но поскольку загружаемый в Vibro-Fluidizer увлажненный порошок можно сравнить с мокрым снегом, для его псевдоожижения требуется относительно высокая скорость воздуха. В противном случае образуются комки, и эффективность сушки снижается.

Охлаждение

Как и повторную сушку, охлаждение рекомендуется проводить в аппарате Vibro-Fluidizer.

Сортировка

Обычно существуют четкие требования в отношении распределения размеров готового агломерата. Поэтому продукт требуется просеивать. Это делается на двух, расположенных одно под другим, ситах с разным размером ячеек. Это позволяет отделить от готового продукта слишком крупные агломераты и комки. Этот крупный продукт можно размолоть и вернуть в процесс. Отсев с верхнего сита разделяется на нижнем сите на основной продукт и мелочь, состоящую из одиночных частиц и недостаточно крупных агломератов. Эта фракция мелочи, как и фракция из циклона аппарата Vibro-Fluidizer, возвращается в процесс.

Система подачи порошка состоит из бункера и винтового конвейера с переменной частотой вращения. Порошок через продуваемый секционный затвор поступает в пневмотранспортную линию высокого давления и подается в блок агломерации.

Как правило, установки увлажняющей агломерации делают пригодными для обработки разных продуктов. Поэтому в одной установке часто объединяют оборудование и для капельной, и для поверхностной агломерации. Вращающееся коническое дно легко встраивается в установку, что позволяет агломерировать любые продукты на основе молока.

Если требуется получать жиросодержащие продукты, растворимые в холодной воде, установку легко оснастить оборудованием для ввода лецитина. На рисунке 13 показана технологическая схема установки увлажняющей агломерации фирмы NIRO, которая может реализовать все упомянутые способы агломерации.

СУХОЕ БЫСТРОРАСТВОРИМОЕ МОЛОКО

Быстрорастворимое молоко – это сухой порошок, состоящий из агломерированных частиц, со вкусом и запахом, свойственными пастеризованному молоку; с массовой долей жира – не менее 25 и 15 %, влаги – не более 4%, соево-фосфатидных добавок – не более 0,5 %.

Особенности производства быстрорастворимого молока заключаются в двухступенчатой сушке, рециркуляции мелких частиц, участвующих в формировании агломератов, и внесении соево-фосфатидных добавок. При производстве быстрорастворимого молока на первой ступени сушки получают обычное сухое молоко, которое затем увлажняют. При увлажнении сухого продукта происходят укрупнение частиц молока, т. е. его агломерация, и переход лактозы из аморфного состояния в кристаллическое. На второй ступени проводится досушка увлажненного продукта до стандартной влаги. Высушенные на второй ступени частицы молока благодаря агломерированию приобретают пористую структуру. При растворении молока с пористой структурой вода проникает внутрь частицы и способствует ее растворению. Быстрое проникновение воды достигается также повышением смачиваемости за счет внесения соево-фосфатидных добавок.

Смесь соево-фосфатидных добавок с топленым маслом, приготовленную согласно рецептуре, расплавляют при температуре (65±5)°С и перемешивают. Затем смесь подают в форсунки и направляют на сухое молоко. После внесения добавок продукт досушивают до стандартной влаги во второй секции инстантайзера при температуре воздуха (75±5)°С. Затем готовый продукт охлаждают до 25 °С в третьей секции инстантайзера.

Охлаждение сухого молока может проводиться либо воздухом в системе пневмотранспорта, либо в псевдоожиженном состоянии продукта. Охлажденный сухой продукт из промежуточного бункера для хранения транспортируется на фасование.

Сухие молочные продукты упаковывают в герметическую потребительскую и транспортную тару. К потребительской таре относятся металлические банки со сплошной или съемной крышкой и массой нетто 250, 500 и 1000 г; комбинированные банки со съемной крышкой, имеющие массу нетто 250, 400 и 500 г с внутренним герметично заделанным пакетом из алюминиевой фольги, бумаги и других материалов; клееные пачки с целлофановыми вкладышами массой нетто 250 г. Быстрорастворимое сухое молоко упаковывают в обычных условиях или в среде азота с предварительным вакуумированием. В качестве транспортной тары применяют бумажные непропитанные четырех- и пятислойные мешки; картонные набивные барабаны; фанерно-штампованные бочки с мешками-вкладышами из полиэтилена массой нетто 20–30 кг.

Сухое цельное молоко в потребительской таре (кроме клееных пачек с целлофановыми вкладышами) и транспортной таре с полиэтиленовыми вкладышами хранят при температуре от 0 до 10 °С и относительной влажности воздуха не более 85 % не более 8 мес со дня выработки. Сухое молоко в клееных пачках с целлофановыми вкладышами и фанерно-штампованных бочках с вкладышами из целлофана, пергамента хранят при температуре от 0 до 20 °С и относительной влажности воздуха не более 75 % в течение не более 3 мес со дня выработки. Сухое быстрорастворимое молоко 15 и 25 %-ной жирности хранят при температуре от 1 до 10 °С, относительной влажности не более 85 % и не более 6 мес со дня выработки.

Для расширения ассортимента сухих молочных продуктов производят продукты с пониженным и повышенным содержанием жира («Смоленское» молоко, сухие сливки), сухие кисломолочные продукты и смеси для мороженого.

Сухие кисломолочные продукты вырабатывают из нормализованного сгущенного молока, заквашенного чистыми культурами молочнокислых бактерий, путем высушивания в распылительных сушильных установках. Производство сухих кисломолочных продуктов аналогично производству сухого цельного молока с введением дополнительной операции – заквашивания сгущенного молока.

Сухие смеси для мороженого получают путем высушивания на распылительных установках пастеризованных смесей, приготовленных из цельного, обезжиренного молока, сливок, сахара, стабилизатора и наполнителей, или смешиванием сухой молочной основы с сахарной пудрой. Особенности производства сухих смесей для мороженого заключаются в проведении дополнительных операций по подготовке компонентов и составлению смеси.

ПОРОКИ МОЛОЧНЫХ КОНСЕРВОВ

В зависимости от характера физико-химических изменений составных частей молока в процессе изготовления и хранения в продуктах могут появляться те или иные пороки.

Загустевание относится к основным порокам сгущенного молока с сахаром. Оно появляется во время хранения продукта. В результате самопроизвольного загустевания продукт приобретает излишне вязкую консистенцию и становится нестандартным (продукт, хранившийся от 2 до 12 мес, должен иметь вязкость не более 15 Па×с). Реже порок наблюдается при хранении сгущенного стерилизованного молока. Основные причины порока – изменение физико-химических свойств белков и нарушение устойчивости коллоидной системы молока. Механизм загустевания сгущенного молока заключается в следующем. Мицеллы казеина под воздействием высоких температур и нарушенного солевого равновесия теряют стабильность, взаимодействуют друг с другом и коагулируют (образуя структурную сетку). Процесс агрегирования казеиновых мицелл усиливают денатурированные сывороточные белки, которые выполняют роль сшивающих мостиков между частицами. В сгущенном стерилизованном молоке роль сшивающих мостиков могут выполнять также карбонильные соединения.

Возникновение порока зависит от времени года, рационов кормления, периода лактации, болезней животных. Как правило, сгущенное молоко с сахаром загустевает весной и в начале лета. Появлению порока способствуют повышенное содержание белков, изменение солевого состава, высокая кислотность молока и нарушение технологических режимов производства молочных консервов (тепловой обработки, гомогенизации и т. п.). Порок можно предупредить, применяя высокотемпературную пастеризацию (выше 100 °С), внося соли-стабилизаторы и т. д.

Комковатая и хлопьевидная консистенция сгущенного молока с сахаром характеризуется наличием мелких хлопьев и комочков казеина, образующихся при частичной коагуляции белка. Появляется в продукте, выработанном из молока с повышенной кислотностью (например, из молока с примесью молозива и т. д.).

Мучнистая и песчанистая консистенция сгущенных молочных консервов вызывается нарушением процесса кристаллизации лактозы в сгущенном молоке с сахаром. Допускаемые размеры кристаллизации лактозы в продукте составляют не более 15 мкм. Медленное нерегулируемое охлаждение продукта может привести к образованию кристаллов размером 16–20 мкм или более и, как следствие, появлению порока. Необходимо строго соблюдать режимы охлаждения сгущенного молока с сахаром.

Пониженная растворимость сухих молочных продуктов наблюдается при сильной денатурации сывороточных белков в процессе сушки. Порок также возникает при хранении продукта с увеличенным содержанием свободного жира, который переходит на поверхность сухих частиц и снижает смачиваемость. Выделению свободного жира способствует повышенное содержание влаги в продукте (более 7 %). Влага вызывает кристаллизацию лактозы с одновременной дестабилизацией жира. Повышенная влажность сухих молочных продуктов, а также хранение в негерметической упаковке приводят к уменьшению растворимости за счет денатурации белков и образования плохо растворимых меланоидинов. Белки денатурируют при наличии в продуктах свободной влаги (связанная влага не изменяет коллоидных свойств белка). В связи с этим содержание влаги в сухом молоке не должно превышать 4–5 %.

Потемнение молочных консервов возникает при образовании большого количества меланоидинов в результате реакции между аминогруппами белков и альдегидной группой лактозы и глюкозы. Порок образуется в результате длительного хранения сгущенного молока с сахаром при высокой температуре (35–40 °С) и сухих молочных продуктов в негерметической таре (в условиях повышенной влажности). В сгущенном молоке с сахаром изменяется цвет, появляется сильный привкус карамели, повышается кислотность (до 53–67 °Т), возрастает вязкость. Образование меланоидинов в сухом молоке сопровождается потемнением продукта, появлением неприятных специфических привкуса и запаха и понижением растворимости.

Реакции меланоидинообразования в сгущенном молоке с сахаром способствует инвертный сахар. Поэтому необходимо принимать меры к устранению причин, вызывающих инверсию сахарозы. Предохранение продукта от потемнения достигается путем снижения количества сахарозы, увеличения содержания СОМО, внесения в сгущенное молоко аскорбиновой кислоты и других добавок. Для предупреждения потемнения сухого молока необходимо соблюдать требования по содержанию влаги (3–4 %) и герметичности упаковки. Потемнение сгущенного стерилизованного молока возникает в результате длительного воздействия высоких температур при стерилизации. Пороку способствуют увеличение содержания сухих веществ, повышенная кислотность сырья, некоторые соли-стабилизаторы, наличие меди и железа.

Прогорклый вкус обусловлен гидролизом жира под действием оставшейся после пастеризации липазы. Встречается в сухих молочных продуктах распылительной сушки и в сгущенном молоке с сахаром низкой вязкости. В сгущенном молоке с сахаром фермент действует на отстоявшийся слой жира. Для предупреждения порока молоко следует пастеризовать при температуре выше 95 °С и вырабатывать сгущенное молоко с сахаром вязкостью не ниже 3,0 Па×с. Вязкость продукта можно повысить, увеличивая содержание СОМО или гомогенизируя молоко при давлении 2–2,5 МПа после сгущения или перед стерилизацией (при выработке сгущенного стерилизованного молока).

Салистый и другие (рыбный, металлический и др.) привкусы возникают при хранении сухих молочных продуктов. При порче в первую очередь окисляется свободный жир, находящийся на поверхности частиц сухих продуктов. Появлению салистого и других привкусов способствует наличие в сухом молоке 9–16 % и более дестабилизированного жира. Порок возникает в результате окисления ненасыщенных жирных кислот под действием кислорода воздуха. Окисление ускоряют воздействие света, наличие солей меди и железа, повышение температуры хранения и влажности воздуха.

Для предохранения сухого молока необходимо устранить причины, способствующие повышению в продукте количества свободного жира.

Устойчивость сухого молока к окислению увеличивается при добавлении антиокислителей жира: аскорбиновой кислоты, кверцетина и додецилгаллата.

Контрольные вопросы и задания.1. Назовите способы консервирования молочных продуктов. В чем сущность консервирования? 2 Перечислите виды молочных консервов и общие приемы обработки молока при их производстве 3. Каковы особенности технологии стерилизованного молока? 4 Каковы особенности производства сгущенного молока с сахаром? 5. Дайте технологическую схему производства сухого цельного молока. 6. Каковы особенности технологии быстрорастворимого сухого молока? 7. Каковы причины загустевания сгущенного молока с сахаром и меры его предупреждения? 8. Почему может меняться цвет молочных консервов? 9. Можно ли избежать салистого вкуса сухого молока?