автоклавный газоблок что это такое

Основные характеристики автоклавного газоблока

Благодаря мелкой пористости, материал получил множество положительных качеств.

Газобетон становится все более популярным, так как благодаря точным формам и легкому весу с ним удобно работать и легко рассчитать необходимое количество материала.

Рассмотрим, чем отличается автоклавный блок.

Понятие

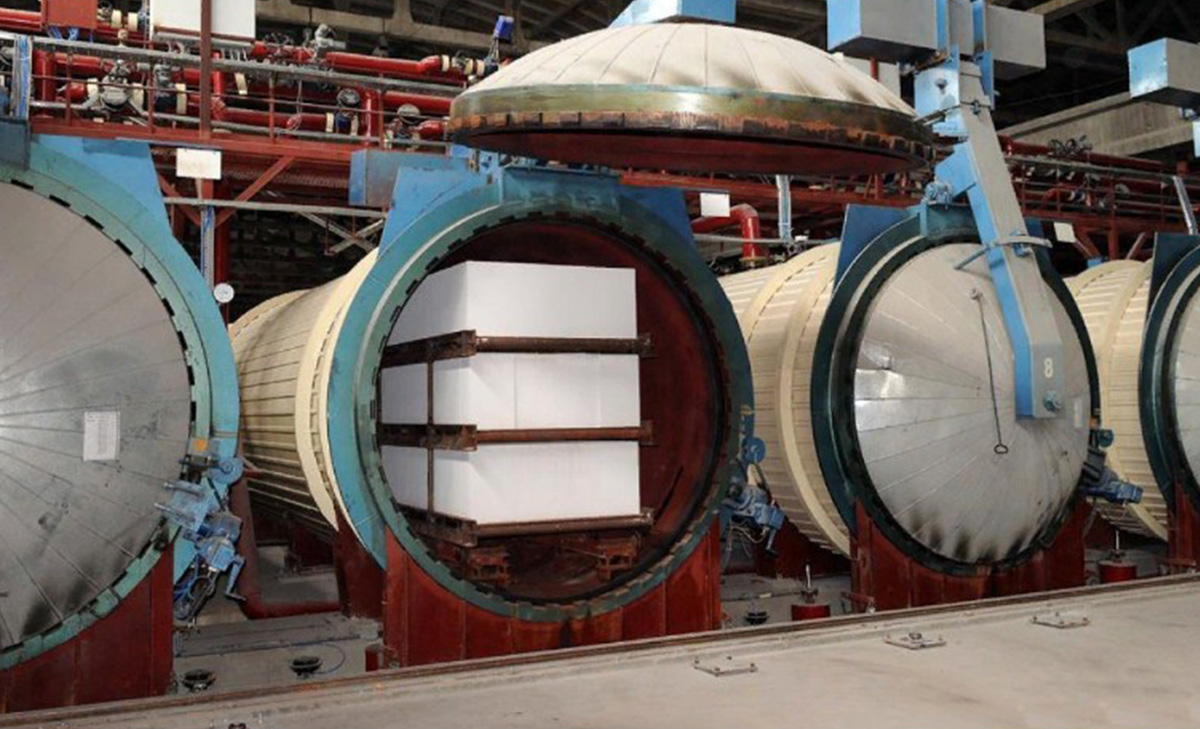

Автоклавный газобетон (АГБ) – это материал из бетона для возведения стен, полученный способом выдерживания его в автоклавах при температуре 191 градус и под давлением 12 атмосфер. Все это необходимо для того, чтобы придать газобетону твердость, ускорив процесс застывания.

При таких условиях в структуре материала образуется минерал туберморит, который придает газобетону улучшенные качества. Формированию пузырьков внутри материала способствует реакция алюминиевой пасты и извести. АГБ еще называют искусственным синтезированным камнем.

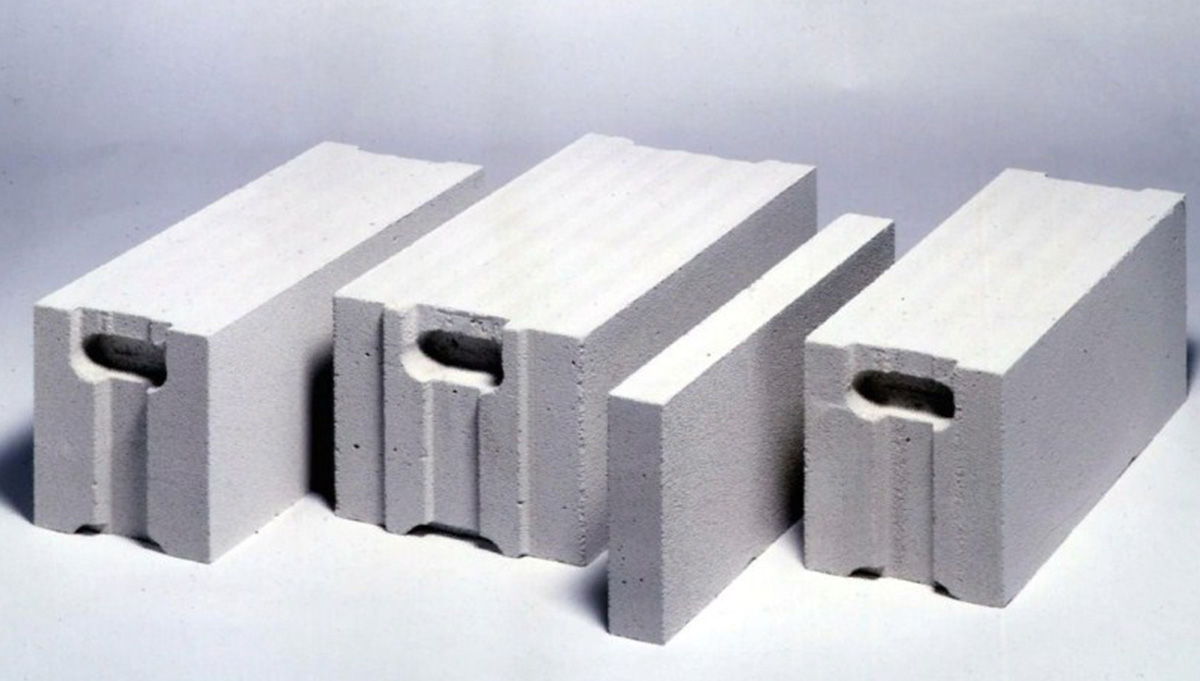

Такой газобетон подходит для возведения, как внутренних, так и внешних стен, а изолирующие свойства являются его основным достоинством. Благодаря тому, что автоклавный материал имеет идеально ровные грани и точные размеры, стены домов «вырастают» довольно быстро.

Производством автоклавного газобетона занимаются крупные предприятия. Мелкие кустарные компании выпускают неавтоклавный бетон, являющийся обычным вспененным песчано-цементным материалом, который сушится на свежем воздухе. Такой газобетон по качеству намного хуже автоклавного. И часто именно у домов, которые построены из неавтоклавных газоблоков, трескаются и крошатся стены.

Технические характеристики и параметры

АГБ может изготавливаться только на профильных заводах, потому что оборудование для его производства стоит дорого, имеет большие размеры и для его размещения необходимы большие площади. Кустарным способом сертифицированный материал в соответствии с ГОСТ изготовить невозможно.

Автоклавные газоблоки имеют технические характеристики и параметры, присущие только им:

В это же время специальные вибрирующие приспособления «выгоняют» из материала крупные пузырьки воздуха, оставляя только мелкие поры максимально одинакового размера.

Для каких целей подходит данный тип газобетонных блоков?

Автоклавные газобетонные блоки довольно часто используются для возведения зданий в тех районах, где присутствуют большие температурные перепады.

Благодаря высокой плотности, при возведении высотных строений из АГБ, используется меньшее количество стальных элементов. Автоклавные газобетонные блоки идеально подходят для возведения зданий с большим количеством этажей, а не только для частных домов.

У АГБ хороший тепловой КПД, поэтому его часто применяют для строительства зданий в регионах с низкими температурами, так как экономятся расходы на применение дополнительной теплоизоляции, что в свою очередь сокращает время строительства.

Плюсы и минусы применения АГБ

Плюсы использования АГБ:

Минусы использования АГБ:

Заключение

Продукция, изготовленная на промышленных предприятиях, отличается высоким качеством, поэтому область ее применения более широкая, чем аналогичного неавтоклавного газобетона. Автоклавные газобетонные блоки являются самостоятельным строительным материалом, обладающим теплоизоляционными качествами, и соответствуют всем строительным требованиям и нормам.

Описание газобетонных блоков автоклавного твердения

Одним из востребованных материалов для строительных работ является газобетон. Его ещё называют ячеистым или лёгким. Подробнее о материале, его плюсах и минусах – ниже.

Что такое автоклавный газобетон — особенности и характеристики

Это материал искусственного происхождения, разновидность пористого бетона, в котором имеются сферические микроскопические ячейки. Благодаря пористой структуре газобетон отличается высокой теплоизоляцией, небольшим весом.

Чем отличается от неавтоклавного

В зависимости от способа изготовления выпускают следующие виды бетона:

Автоклавный и неавтоклавный газобетон, отличия:

Преимущества и недостатки

Преимущества и недостатки материала представлены в таблице

| Достоинства | Недостатки |

| · Прочность, которую можно повысить армированием. · Устойчивость к плесени и гнили. · Простота обработки (резки, шлифовки); даже с помощью ручных инструментов можно придать блокам любую форму. · Хорошая вентиляция и шумоизоляция создают комфортный микроклимат. · Низкая теплопроводность, сохранение тепла в помещении. · Морозостойкость, высокая устойчивость к резким перепадам температур. · Небольшой вес позволяет снизить затраты на транспортировку. · Большой размер блоков ускоряет строительство. | · Гигроскопичность. Впитывает влагу при длительном контакте с ней, что при низких температурах ухудшает качество материала. · Для крепления тяжелых конструкций необходимы крепежи (пластиковые распорные анкера). · Хрупкость, которая создаёт трудности перемещения. |

Исправить такой недостаток как гигроскопичность можно с помощью гидроизоляционной пропитки или покрытия, содержащего плиточный клей.

Гидрозащита необходима, если это:

Виды блоков автоклавного твердения, где применяются

Учитывая различия эксплуатационных свойств, для постройки жилых домов можно использовать автоклавный газобетон, тогда как неавтоклавный применяют в технических постройках — заборы, сараи для животных, гаражи, беседки.

Газобетонные автоклавные блоки часто используют при возведении однослойных, двухслойных и комбинированных стен, внутренних и наружных стен.

Из них строят здания:

Из этого бетона могут сооружать противопожарные перегородки и стены, использовать в качестве наполнителя каркасов из стали и бетона.

Благодаря многочисленным положительным свойствам автоклавный бетон применяют для создания стеновых панелей жилых, коммерческих, промышленных зданий. Для типовых крупнопанельных построек панели собирают из отдельных секций.

Газоблоки, получаемые путем обработки в автоклавных печах, плотностью 800-1000 кг/м 3 используют в качестве перекрытия; плиты меньшей плотности применяют в качестве теплоизоляции чердаков, подвалов и т. д.

В зависимости от формы блоки бывают:

Наиболее распространённые габаритные размеры газоблоков составляют 60×25 см, толщина – от 7,5 до 50 см, хотя при необходимости – до 3 м. Иногда предусматривают специальные впадины и выемки, называемые гребень и паз, которые позволяют сделать стену идеально ровной.

На стройплощадку материал привозят уже в виде готовых строительных блоков, отрезанных по размеру, отшлифованных, поэтому укладываются быстро, без дополнительных расходов на отделочные материалы. Правильно уложить стену из газоблоков сумеет даже неквалифицированный рабочий в короткий срок.

Технология производства

Первый этап технологического процесса, чтобы изготовить газоблок автоклавный, – получение исходного песчано-цементного раствора заданного состава, нужной консистенции.

Что входит в состав, компоненты

У газобетона естественной выдержки и автоклавной почти одинаковый состав.

Технологический процесс с использованием автоклава включает следующие этапы:

Дозировка и перемешивание

Чтобы получить газобетон с заданными свойствами, необходимо строго соблюдать пропорции исходных компонентов, их качество и количество. Каждый компонент взвешивается и отправляется в смеситель. Перед добавлением алюминиевой пудры, ее тщательно обрабатывают.

Особые требования предъявляются к однородности рабочего раствора, поэтому требуется тщательное перемешивание с водой до сметанообразной консистенции.

Автоматизированное смешивание проводится на высокой скорости 4-5 минут. Затем смеситель очищают водой и отправляют в него следующую порцию.

Блочная нарезка

Особенностью газобетона является возможность получить блоки различных размеров. Этот материал легко обрабатывается, режется с помощью простого ручного или электрического инструмента:

Обработка в автоклаве

Основное оборудование технологического производства – это автоклав. Представляет собой герметичный аппарат, в котором создаётся высокое давление до 12 кг/см 3 ; блоки прогревают водяным паром до температуры около 200 0 С. Температуру повышают постепенно, чтобы не нарушить пористую структуру. При автоклавном твердении из материала быстрее удаляются излишки влаги, поры внутри газоблока распределяются равномерно.

Промышленное производство газобетона на специальном оборудовании обеспечивает высокое качество готового продукта. Все процессы автоматически контролируются, легко налаживаются на рецептуру с заданными характеристиками, необходимую заказчику.

Нуждается ли автоклавный бетон в армировании

Ответ на этот вопрос должен решаться на стадии проектирования сооружения.

При возведении многоэтажных зданий из блоков автоклавного бетона для усиления стен требуется армирование.

В качестве армирующего материала чаще всего применяют арматуру из стальных (металлических) прутьев. Широко используют другие суперпрочные материалы, которые одновременно делают бетон легче:

Когда армирование необходимо:

Выбирая строительный материал, следует учитывать допустимую нагрузку на стены, габаритные размеры блоков, теплотехнические показатели, стоимость. Среди строительных материалов газобетонные автоклавные блоки пользуются всё большим спросом за счет большого количества преимуществ.

Технология изготовления газобетонных блоков своими руками

Технология укладки стен из газобетонных блоков

Технология укладки газобетонных блоков на клей-пену

Технология укладки внутренних перегородок из газобетонных блоков

Сравнение автоклавного и неавтоклавного газобетона

Первоначальная технология производства газобетона предусматривала его выпуск только в промышленных условиях. Высокий спрос на материал со временем расширил производственные возможности, позволяя изготавливать блоки без дополнительной обработки. Насколько это сказывается на качестве изделий, чем отличается автоклавный газобетон от неавтоклавного газобетона рассмотри подробнее.

Автоклавный и неавтоклавный газобетон

Автоклавный газобетон (АГБ) – искусственно синтезированный минерал гидрокарбонат кальция. Он самый однородный минеральный стройматериал. Это обеспечивается за счет дополнительной обработки в специальных установках. Весь процесс происходит за счет выделяемого газа, который и образовывает ячеистую структуру.

Неавтоклавный газобетон (НГБ) по сути – пенобетон с добавлением небольшого количества газообразователя, лишенный последней производственной стадии. Из-за чего появляются существенные отличия между двумя видами ячеистого материала. Самое важное – неавтоклавный газобетон не является искусственным минералом, и относится к разновидностям бетонов. Остальная разница отражается в характеристиках материалов.

Достоинства и недостатки материалов

Популярность в малоэтажном строительстве газобетонные блоки заслужили благодаря своим положительными качествами:

Усадка – одна из главных проблем газобетона. Она дает изменение в геометрических размерах, а в кладке растрескивание штукатурки. В отдельных случаях и самих блоков. В большей степени усадке подвержены изделия, выдержанные на естественном твердении.

Необходимость армирования кладки – особенность строительства из газобетонных блоков, которое можно отнести к недостаткам, так как требует дополнительных денежных и трудовых затрат.

Характеристики

Качество АГБ регламентируется нормативами ГОСТ 31360-2007 и ГОСТ 31359. Рассмотрим основные характеристики, которые им присущи для М600:

Характеристики прочности НГБ для при той же плотности ниже практически в два раза. Теплопроводность и морозостойкость остается на том же уровне. Когда же усадка может доходить до 0,5 мм/м. При этом она может продолжаться и в газоблоковой кладке.

Технология производства тоберморитового и неавтоклавного газобетона Главное сходство, объединяющее технологии изготовления неавтоклавных и тоберморитовых блоков – принцип приготовления рабочей смеси:

В случае с НГБ формы имеют вид готовых блоков, когда же АГБ заливается в монолитную опалубку. Такое различие обуславливается дальнейшими этапами производства. Неавтоклавные блоки оставляют на сутки в естественных условиях до затвердевания.

Монолитные формы далее отправляют в автоклав, где за несколько часов, в зависимости от плотности, набирается транспортная прочность.

заПри этом само тело не достигает твердости. Его консистенция напоминает пластилин. Оно продавливается на линию резки, где и формируются блоки. Далее их отправляют обратно в установку на срок до 12 часов, где и происходит синтез силикатов.

Обратите внимание, что в случае АГБ кварцевый песок расходуется в синтезе газосиликатов. Когда же для блоков естественной выдержки он является простым заполнителем.

Конечная обработка происходит при давлении 12 атм. и температурном режиме 180°С.

Какой минерал образуется в газобетоне после автоклавирования

Разобравшись с технологиями производства, остается открытый вопрос: какой минерал образуется в газобетоне после автоклавирования? При финальной обработке синтезируется тобермарит – основной материал, обеспечивающий прочность и долговечность газобетона. Этот химический элемент представляет собой водный силикат кальция. В естественных условиях он встречается в карбонатных породах или же в качестве заполнителя пустот базальтовых залежей.

Искусственный аналог встречается не только в АГБ. Он играет ключевую роль при затвердевании бетонного тела. В отличии от газосиликатного соединения, он имеет иную химическую структуру. Образуется при контакте цемента с водой.

Какие отличия между автоклавным и невтоклавным газобетоном

Кроме различий в технологии производства и характеристиках, стоит отметить, что и по внешнему виду такие блоки не похожи. Благодаря финальной обработке, изделия получаются геометрически ровными, без каких-либо отклонений в размерах. Некоторые формы позволяют делать блоки с уже готовой облицовочной стороной под отделочный камень.

Когда же блоки естественной выдержки, в силу нестабильных условий обработки, могут иметь отклонения в линейных размерах. Часто страдают при разопалубки гребни в перегородочных блоках.

Также существенной разницей является и то, что автоклавированные газобетонные блоки можно использовать без утепления (северные регионы в расчет не идут) и облицовки. С изделиями естественной выдержки необходимо обязательно проводить такие работы. В противном случае под воздействием атмосферных осадков и других природных явлений они начнут разрушаться, так как не имеют такой прочной и плотной минеральной структуры, как автоклавные.

Какой блок лучше для постройки дома

Газобетонные блоки являются одними из лидеров рынка стеновых материалов. В сравнении, лучшими эксплуатационными характеристиками обладают автоклавные изделия. У них также отсутствует потребность в фасадной отделке и утеплении (не во всех регионах). С другой стороны, стоимость на них гораздо выше, чем на блоки неавтоклавной обработки.

Также стоит иметь в виду, что НГБ могут быть со сколами и неровными гранями. Это отразиться на быстроте кладки и толщине шва. Для газоблоков рекомендуется использовать специальный клей. Стоимость на него немного выше, чем на кладочный раствор. Но за счет того, что швы на этом клее тоньше в два раза, чем на обычном цементном растворе, он выходить экономичнее. Но, если учитывать тот факт, что неавтоклавные блоки могут быть неровные, то и толщина раствора увеличится, вместе с тратами на клеевой состав.

По теплоемкости оба материала отвечают высоким требованиям нормативным стандартам. Неавтоклавные блоки также предрасположены к сильной усадке, что может способствовать растрескиванию отделочного слоя и самой кладки. Можно сделать вывод, что автоклавные изделия лучше для строительства дома. Но при грамотном подходе и приобретении качественных блоков естественной выдержки, из них можно построить надежный дом.

Марки автоклавного и неавтоклавного газобетона

Выпускаются стандартные марки блоков – М300, М400, М500, М600. Такие марки идентичны для обоих видов. Но, в силу того, что неавтоклавные изделия имеют более низкую прочность на сжатие при одинаковой плотности, для несущих стен выпускают дополнительно М800. По желанию клиента могут производиться М1000, М1200. Но, для строительства обычных одно-, трехэтажных домов для несущих конструкций достаточно марок М400, М500.

Чем отличаются газобетон автоклавный и неавтоклавный. Особенности и параметры материала.

Газобетон — строительный материал, обладающий специфическим набором рабочих качеств. Его долгое время считали негодным для строительства и способным лишь утеплять наружные стены.

Однако, более внимательное изучение и разработка новых технологий производства позволили снова пробудить интерес пользователей к этому материалу. Его показатели оказались наиболее удобными для строительства частных домов, что сразу сделало газобетон востребованным и даже в какой-то степени модным. Появилось множество модификаций, разработаны нормативы и ГОСТы, регулирующие строительство. Свойства газобетона достаточно хорошо изучены, но иногда он способен удивить специалистов. Это произошло при изучении материала, изготовленного по старой технологии. Газобетон неавтоклавный — незаслуженно забытый вид материала, который ныне вновь пользуется спросом благодаря скрытым свойствам. Рассмотрим его внимательнее.

Специфика и особенности газобетона

Газобетон — это представитель семейства ячеистых бетонов, созданный примерно 100 лет назад. Разработкой этого материала занимались с определенной целью — улучшить рабочие качества и добиться экономии как во время строительства, так и в процессе эксплуатации. Для решения этих задач был выбран вполне эффективный путь — уменьшение плотности за счет образования пористой структуры. Изначально полученный материал был слишком рыхлым и не годился для постройки домов. Его можно было использовать в качестве утеплителя, но и в этом качестве газобетон не внушал доверия. Ситуация изменилась, когда материал доработали и установили оптимальное сочетание компонентов. Кроме этого, изменился тип газообразователя — вместо кислот и солей, разлагающих арматуру и образующих агрессивные соединения, стали использовать нейтральную алюминиевую пудру.

Полученный газобетон оказался более прочным и дешевым. Его можно было использовать для строительства жилья, что и было сделано — в Европе до сих пор эксплуатируются жилые дома, которым минуло 80 лет. Это был неавтоклавный газобетон, поскольку альтернативный вариант был разработан много позже.

В 50-60 годы прошлого столетия были запущены около 80 заводов для изготовления газобетона. Однако, большинство строителей не относились к нему с достаточной серьезностью. Сравнительно низкая прочность и необходимость обязательной защиты от контактов с влагой не устраивали специалистов, предпочитающих работать с прочными и поверенными материалами. Несмотря на большое количество строений, газобетон и сегодня многими воспринимается как более жесткий вариант теплоизолятора, не пригодный к использованию в несущих конструкциях. При этом, возможности материала вполне позволяют строить жилые или служебные постройки. Надо только учитывать условия эксплуатации и знать диапазон допустимых нагрузок.

Изготовление газобетона

Процесс изготовления материала представляет собой последовательность операций, которую необходимо выполнять в заданном порядке. В состав газобетона входят:

Как можно заметить, состав материала почти не отличается от рецептуры традиционных видов бетона. Принципиальным отличием стало присутствие газообразователя — алюминиевой пудры, которая в присутствии воды вступает в реакцию с содой и сульфатом натрия. Начинается обильное газовыделение, благодаря которому в массиве создается пористая структура.

Технологический цикл состоит из следующих этапов:

Необходимо учитывать, что описанная технология представляет собой общий ход процесса. Все производители используют собственный ноу-хау и специальные добавки, улучшающие качество и показатели продукции. Газобетон автоклавный и неавтоклавный производится практически одинаковыми методами, но финишная обработка дает заметно разные результаты. Материалы различаются даже внешне — неавтоклавный газобетон более блеклый, имеет серый цвет. Автоклавный — светлый, чистый, почти белый.

В качестве наполнителя многие производители используют золу или унос (отходы доменных печей и металлургических предприятий). Эти добавки мало влияют на химический состав или на эксплуатационные свойства газоблоков, но позволяют уменьшить себестоимость материала. Такой газобетон легко отличить по цвету — он заметно темнее, чем обычные блоки.

Достоинства и недостатки неавтоклавного газобетона

Неавтоклавный газобетон обладает следующими положительными качествами:

Эти недостатки в свое время и вызвали такое резкое неприятие газобетона. Строители не доверяли такому несамостоятельному материалу, который нуждается в использовании усиливающих элементов, защите от внешних воздействий, неспособному выполнять несущие функции. Ситуация изменилась только при активизации строительства частных домов, для которого газобетон оказался оптимальным вариантом. Сравнительно низкие нагрузки и высокие теплосберегающие качества сделали его предпочтительным вариантом среди других, традиционных стройматериалов.

Марки плотности и классы прочности неавтоклавного газобетона

Принято считать, что неавтоклавный газобетон производится кустарным способом, и говорить о соответствии нормативным требованиям здесь не приходится. Однако, это ошибочное утверждение. Конечно, существуют неофициальные артели, изготавливающие материал гаражного качества из доступных составляющих. Однако, они не определяют общее состояние на рынке и постепенно исчезают, не выдерживая конкуренции из-за отсутствия спроса на свои некачественные изделия.

Неавтоклавный газобетон промышленного качества вполне соответствует нормативным требованиям. Его изготавливают по ГОСТ и ТУ, что позволяет классифицировать материал по степени прочности и по плотности.

На рынке принято использовать марочные показатели, более понятные и информативные, чем классы прочности. Однако, обе категории тесно взаимосвязаны между собой. Некоторые источники утверждают, что в продаже могут присутствовать блоки с высокой плотностью (например, D700) и низким классом прочности (B1,5 или еще меньше). Это утверждение абсурдно, поскольку прочность и плотность материала существуют в связке и всегда соответствуют друг другу. Например, популярный газоблок D500 обычно имеет класс прочности B2,5 (возможно отклонение в верхнюю сторону, до B3,0).

Сравнение автоклавного и неавтоклавного газобетона

Свойства автоклавного газобетона вызвали отказ от использования блоков естественного твердения. Однако, проведенные в Европе исследования старых построек из неавтоклавного материала показали неожиданные результаты. Механические и химические показатели газобетона 80-летней давности оказались намного выше, чем свойства современного автоклавного материала. Эта ситуация возникла из-за незавершенности процесса вызревания — он продолжался все время эксплуатации дома, газобетон понемногу делался прочнее и тверже. Такая особенность неавтоклавного газобетона оказалась неожиданностью для специалистов и быстро вызвала новую волну интереса к материалу. Активизировалось производство материала, что имеет не только положительные, но и отрицательные стороны.

Проблема в простоте технологического цикла, позволяющей изготавливать материал кустарным способом. На рынке появилась масса подделок и продукции неизвестных фирм, качество газоблоков не всегда соответствует нормами ГОСТ или заявленным значениям. Поэтому, выбирая материал, необходимо проверять наличие сертификатов качества. Если газобетон изготовлен надежным производителем, все сопроводительные документы имеются в наличии и предоставляются продавцами без возражений. Однако, если с предоставлением сертификата возникают проблемы, следует приобрести материал в другом магазине.