база на чертеже что это

Понятие о базах в машиностроении.

На рис. 7.46 зачерненными треугольниками условно отмечены плоскости, от которых должны отсчитываться соответствующие размеры — l1, k или L. Эти плоскости (на рис. 7.46, а, б — торцы, на рис. 7.46, в — заплечик) называют базовыми.

Правильный выбор баз — необходимое условие создания работоспособного изделия. Согласно ГОСТ 21495—76* базы подразделяют на: конструкторские (основные и вспомогательные), технологические и измерительные.

Проектируя изделие, конструктор выделяет его основную составную часть (например, станину станка, раму велосипеда), устанавливая для нее систему координат (обычно прямоугольную декартову, как более точную и более быструю в исполнении), являющуюся основной для изделия в целом. Затем устанавливает системы координат и для остальных составных частей изделия (также обычно сборочных единиц) с размерами, координирующими их положение в основной системе. Наконец, для деталей намечает «местные» системы координат с размерами, определяющими их положение в сборочной единице.

Совокупность систем координат всех трех ступеней позволяет точно определять положение в изделии любой сборочной единицы или детали.

Эти координатные плоскости называют конструкторскими базами.

(Среди них могут быть скрытые базы в виде воображаемой плоскости, оси или точки.)

Технологическая база определяет положение заготовки или изделия при изготовлении или ремонте, на рис. 7.51 поз. 1 — заготовка, поз. /, //, /// — технологические базы, определяющие положение заготовки в приспособлении.

Измерительная база определяет относительное положение заготовки или изделия и средств измерения (рис. 7.52, измерительная база А детали).

Согласно ГОСТ 2.307—68*, размеры, определяющие положение сопрягаемых поверхностей, проставляют, как правило, от конструкторских баз с учетом возможности выполнения и контроля этих размеров.

На рис. 7.45 размер а проставлен от конструкторской базы — плоскости Г.

На рис. 7.53 привалочная плоскость А и ось детали — конструкторские базы. От них отсчитывают размеры a, b, с, d, диаметры 1, 2 и т. д.

На рис. 7.54 — три плоскости и ось, условно отмеченные зачерненными треугольниками, — конструкторские базы. Но на этой детали имеются поверхности, образованные без удаления слоя материала (в данном случае — литьем), и поверхности, образованные путем удаления слоя материала (в данном случае — точением, строганием и сверлением). Поэтому на детали имеется еще одна вспомогательная конструкторская база (ли-тейная), используемая для изготовления литейной модели и приемки (контроле) отливки.

Согласно ГОСТ 2.307—68*, при выполнении рабочих чертежей деталей, изготавливаемых отливкой, штамповкой, ковкой или прокаткой с последующей механической обработкой части поверхности детали, указывают не более одного размера по каждому координатному направлению, связывающего механически обрабатываемые поверхности с поверхностями, не подвергаемыми механической обработке.

На рис. 7.55, а, б координирующие размеры условно обозначены прямоугольниками. При необходимости на рис. 7.55, а может быть указан справочный размер А.

На рис. 7.56 конструкторские базы — ось симметрии (ось у) и нижняя кромка плоской детали (ось х).

Размеры, определяющие положение симметрично расположенных поверхностей у симметричных изделий, наносят, как показано на рис, 7.57.

На рис. 7.58 для базирования применена полярная система координат. Базы: прямая (ось х) и точка (полюс 0).

При расположении элементов предмета (отверстий, пазов, зубьев и т. п.) на одной оси размеры, определяющие их взаимное расположение, наносят следующими способами: от общей базы (поверхности, оси) — по рис. 7.59 (накладка к рельсам); заданием размеров нескольких групп элементов от нескольких баз, заданием размеров между смежными элементами цепоч-кой — по рис. 7.60.

Во всех приведенных случаях базами являются также общие линии центров окружностей.

На рис. 7.61 (стойка часового механизма прибора) размеры проставлены цепочкой. С наибольшей точностью здесь должен быть выдержан размер 25, а базовые заплечики должны иметь наименьшую шероховатость. Обе базы — равноценны.

Размеры двух симметрично расположенных элементов детали наносят один раз без указания их количества (кроме одинаковых отверстий, количество которых всегда указывается, см. надпись 4отв., диам. 6 мм), группируя их, как правило, в одном месте (см. рис. 2.44).

В отдельных случаях, где строгое соблюдение симметрии не требуется по конструкции детали, а по технологическим соображениям желательно проставить размеры «от края», допускают нанесение размеров симметрично расположенных элементов как на несимметричной детали (размеры А1 на рис. 7.62).

Размеры, относящиеся к одному и тому же конструкторскому элементу детали, рекомендуется группировать в одном месте, располагая их на том изображении, на котором геометрическая форма данного элемента показана наиболее полно (рис. 7.63, а — правильно, б — неправильно).

Одинаковые элементы (например, отверстия), расположенные в разных частях детали, рассматривают как один элемент, если между ними нет промежутка или если эти элементы соединены тонкими сплошными линиями (рис. 7.66).

На рис. 7.58 и 7.67 даны варианты задания размеров криволинейного контура в полярной и прямоугольной системах координат.

При большом количестве однотипных элементов (например, отверстий), неравномерно расположенных на поверхности, допускается координатный способ задания их расположения с указанием размеров (рис. 7.68). Допускается также применение в соответствующих случаях для отверстий условных знаков типа приведенных на рис. 7.69. Если диаметр отверстия на изображении 2 мм и менее, допускается наносить размеры отверстий упрощенно (рис. 7.70). Подробнее см. ГОСТ 2.318—81*.

Понятия о базах и некоторые сведения по нанесению размеров

Базы.Базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76). Поверхности заготовок или деталей, используемые при базировании, называют базами.

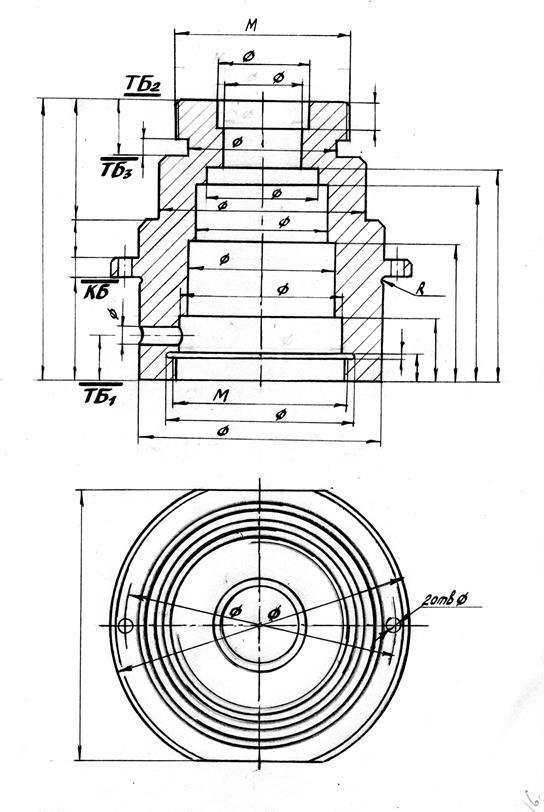

Базы разделяются на конструкторские, измерительные и технологические (рисунок 3.7). Конструкторскими базами (смотри КБ) называют поверхности, линии или точки деталей, по отношению к которым ориентируют другие элементы детали или другие элементы изделия при конструировании.

Измерительная база определяет относительное положение заготовки или изделия и средств измерения.

Технологическими базами (смотри ТБ) называют поверхности, линии или точки заготовки, относительно которых удобно определять положение других ее поверхностей при обработке на данном установе.

Оформление и нанесение размеров.Нанесение размеров на чертеже является наиболее ответственной операцией, требующей опыта и знания технологии изготовления детали. ГОСТом 2.307-68 установлены правила нанесения размеров и предельных отклонений на чертежах.

В этих правилах нашли отражение основы технологии современного машиностроения и, главным образом, геометрическая сторона оформления, размещения, нанесения размерных чисел и условности, применяемые при простановке размеров. При выполнении эскизов и рабочих чертежей деталей

необходимо решить основные вопросы, какие размеры необходимы и как их нанести на чертеже.

Общиеправила простановки размеров не зависят от технологии изготовления деталей. Они определяют технику нанесения размеров, т.е. как наиболее рационально и графически грамотно расположить на чертеже размерные и выносные линии, размерные числа и т.п. в соответствии с требованиями ГОСТа 2.307-68.

Специальные правила и приемы простановки размеров обусловлены производственными требованиями, т.е. технологией изготовления детали и условиями ее работы.

На чертеже изделия или детали должны быть указаны габаритные размеры – наибольшие размеры по трем взаимно перпендикулярным осям. Они необходимы для увязки размеров составных частей, подсчета объема изделия и определения размеров заготовок. На рабочих чертежах должны быть указаны все размеры, полностью определяющие геометрические данные всех элементов детали. От правильности расстановки размеров зависит удобство чтения чертежа, разметки детали и производительности при обработке. При оразмеривании чертежа, прежде всего, следует решить вопрос о способе нанесения размеров.

Существуют три основных способа:

Цепной – когда размеры одного направления указываются один за другим – цепочкой. Сумма размеров цепочки называется размерной цепью и должна равняться габаритному размеру. Один, менее ответственный, размер в цепочке не указывается, его можно высчитать (рисунок 3.8).

Координатный – когда размеры проставляются от одной заранее выбранной базы. Этот метод используется для фиксирования серии размеров от общей базы (рисунок 3.9).

Рисунок 3.8 Рисунок 3.9

Комбинированный способ простановки размеров представляет собой сочетание цепного и координатного. Применяется при нанесении размеров наиболее ответственных элементов детали.

В зависимости от выбора размерных баз существуют также три системы простановки размеров:

· от конструкторских баз;

· от технологических баз;

Первая характеризуется тем, что все размеры на чертеже проставляют от конструкторских баз, т.е. поверхностей, которые определяют положение детали в узле.

Вторая характеризуется тем, что все размеры на чертеже проставляются от технологических баз, т.е. от поверхностей, которые определяют положение детали при обработке.

Третья характеризуется тем, что одна часть размеров проставляется от конструкторских баз, а другая – от технологических.

В данном задании, когда мы не можем однозначно сказать о том положении, которое занимает данная деталь в сборочной единице, более приемлема вторая система простановки размеров, так как студент в состоянии определить способы получения той или иной поверхности.

При нанесении размеров рекомендуем руководствоваться следующими условностями:

v все размеры по возможности равномерно распределяются по всем изображениям детали;

v размеры, характеризующие отдельные геометрические формы или элементы детали (усеченный конус, цилиндрический прилив, паз, выточка и т.п.), желательно располагать на одной проекции;

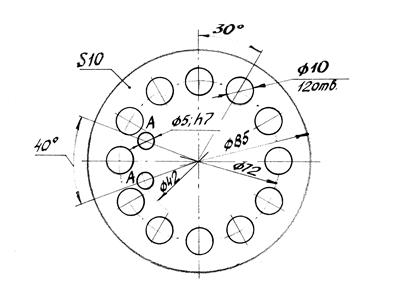

v с целью уменьшения количества размерных чисел применяются условные группировки для характеристики одинаковых контуров (например, Æ5, h7 относятся и к другому отверстию А на рисунке 3.10); надпись «12 отв. Æ10» на этом же рисунке означает, что по окружности Æ 72 равномерно располагаются 12 одинаковых отверстий диаметром 10 и т.д.;

v значительное уменьшение количества размеров дает учет симметрии форм. Размеры, симметричные относительно общей оси, указываются сдвоенными (по типу диаметра). Например, отверстия А (рисунок 3.10);

следует помнить, что отверстия всегда координируются по центрам и никогда не указываются размеры от какого-либо контура до края отверстия. Точно так же на чертежах не указывается разность диаметров;

v от линий невидимого контура выносные и размерные линии не проводят. Для указания размеров и выявления внутренних форм выполняются разрезы и сечения;

v от криволинейных поверхностей размеры не указываются;

v если радиусы скруглений, сгибов и т.п. на всем чертеже одинаковы или какой-либо радиус является преобладающим, то вместо нанесения размеров этих радиусов непосредственно на изображении рекомендуется в технических требованиях, которые располагаются над основной надписью, делать запись типа: «Неуказанные радиусы 4 мм», «Внутренние радиусы сгибов 10 мм» и т.д.

Измерение линейных размеров с точностью 0,1-0,05 мм проводится штангенциркулем. На рисунке 3.11 показано измерение указанным инструментом наружного и внутреннего диаметров и глубины отверстия.

Определение радиусов закруглений удобно производить радиусомером с набором шаблонов (рисунок 3.12).

Определение параметров стандартных резьб.Как известно, к основным параметрам любой резьбы относятся: профиль, наружный (или внутренний) диаметр, шаг, направление, число заходов и длина резьбы с полным профилем.

Базы в машиностроении

Установление конструкторских и технологических баз

Базой называют поверхность, совокупность поверхностей, ось, точку детали или сборочной единицы, по отношению к которым ориентируются другие детали изделия или поверхности детали, обрабатываемые или собираемые на данной операции.

По своему назначению базы подразделяются на: конструкторские, технологические и измерительные.

Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей. Эти базы подразделяют на основные и вспомогательные.

Основной называется база относительно которой конструктором задаётся расположение поверхностей, определяющих положение самой детали в изделии, вспомогательной — положение присоединяемой детали относительно данной. Вспомогательных баз может быть несколько.

Технологической базой называют поверхность, определяющую положение детали в приспособлении в процессе её изготовления.

Измерительной базой называют поверхность детали, относительно которой производится контроль полученных размеров, которой определяется положение детали в измерительном приспособлении.

Определение этих баз необходимо для того, чтобы в дальнейшем, при проектировании технологической оснастки соблюсти главный принцип ориентации заготовки в приспособлении — совмещение конструкторской и технологической баз.

База на чертеже что это

6.1. Понятие о базах, их классификация и назначение

Базой называют исходную поверхность, определяющую положение заготовки в процессе обработки её на станке или готовой детали в собранном узле или машине.

При конструировании, изготовлении и сборке механизмов и машин принято различать следующие разновидности баз:

Конструктивными и сборочными базами называют поверхности, линии или точки детали, с помощью которых определяют её положение относительно других деталей на сборочном чертеже (конструктивные базы) или при сборке (сборочные базы). В качестве конструктивных баз используют также линии симметрии: оси валов и отверстий, биссектрисы углов и т. п. Для всех деталей вращения одной из конструктивных баз всегда является ось вращения.

Сборочными базами детали могут быть только материальные поверхности, то есть поверхности, выполняющие служебное назначение.

Как правило, положение детали относительно других деталей определяется комплектом из двух или трёх баз.

Конструктивной базой элемента детали называется любой её элемент, связанный с координирующим размером, то есть с размером, определяющим взаимное положение элементов детали.

Размеры, влияющие на взаимозаменяемость, как правило, указывают от конструктивных баз.

В зависимости от служебного назначения все поверхности детали подразделяют на:

Присоединительными называют поверхности детали, определяющие положение всех присоединяемых к ней других деталей.

Исполнительные поверхности – поверхности, выполняющие служебное назначение, например, профиль зубчатого колеса, неподвижно закреплённого на валу.

Свободной поверхностью называется поверхность, предназначенная для соединения основных и присоединительных баз и исполнительной поверхности между собой с образованием совместно необходимой конструктивной формы детали.

Элементы детали, образующие комплекты основных и присоединительных поверхностей, обрабатывают с повышенной точностью и чистотой и, как правило, используют как технологические базы.

Таким образом, технологической базой называют элементы детали, используемые в процессе обработки для установления взаимосвязи между расположением режущей кромки инструмента и обрабатываемой поверхностью.

Технологические базы подразделяются на основные и вспомогательные, установочные, измерительные и контрольные.

Основными установочными базами называют элементы обрабатываемой заготовки, используемые для установки на станке (в приспособлении) перед обработкой. Различают проверочные и опорные установочные базы.

Вспомогательными установочными базами называют поверхности элементов обрабатываемой детали, используемые только для облегчения установки её в приспособлении или на станке и не нуждающиеся в обработке по условиям чертежа.

Проверочной установочной базой называется поверхность обрабатываемой заготовки, по которой происходит выверка положения этой заготовки на станке или установка режущего инструмента.

Опорной установочной базой называется поверхность, расположение которой относительно обрабатываемой поверхности имеет существенное значение с точки зрения работы детали в собранном узле или механизме.

На рисунке 6.1 приведён простейший случай сверления отверстия А в заготовке на заданном расстоянии l от ранее обработанного отверстия Б.

Обработку производят в приспособлении, состоящем из корпуса 3, в нижней части которого расположен установочный палец 1, а в верхней – кондукторная втулка 2, служащая для направления сверла при обработке.

В этом случае поверхность Б будет являться установочной базой, определяющей как положение обрабатываемой заготовки относительно режущего инструмента, так и исполнение заданного межцентрового расстояния.

Измерительными базами называют элементы обрабатываемой заготовки детали, используемые в процессе обработки для непосредственного отсчёта размера.

На рабочем чертеже размеры следует проставлять так, чтобы их удобно было измерять при изготовлении детали. Кроме того, важно, чтобы допуск одних размеров не влиял на точность других.

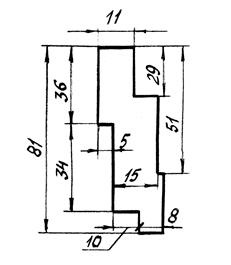

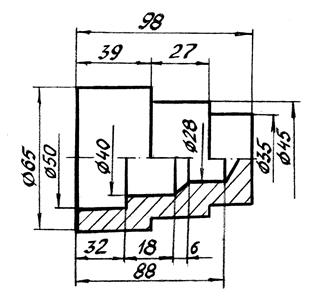

Расположение размеров на чертеже возможно тремя методами – цепным, координатным и комбинированным (рисунок 6.2).

Цепной метод применяют при необходимости получить точные размеры отдельных ступеней или межцентровых расстояний на детали. Но в этом случае расстояние каждой ступени от базы будет зависеть от суммы ошибок предыдущих размеров и может значительно колебаться. При этом методе рационально применять одновременную обработку ступеней многорезцовой головкой.

Координатный метод применяют при необходимости вести отсчёт всех размеров от одной выбранной базы. При этом на размеры не влияют отклонения других размеров при обработке. Но зато точность каждой обработанной ступени детали зависит от колебаний двух размеров, обозначающих соседние ступени.

Простановка размеров от конструктивных баз даёт возможность получать на чертеже короткие размерные цепи, что повышает точность и качество изделия, кроме того, позволяет легко производить проверку, расчёт и увязку размеров, как в самой детали, так и в узле. Недостатки этой системы – отсутствие учёта технологических требований в чертежах. Из-за этого технологи вынуждены составлять на сложные детали технологические чертежи со своими размерами и допусками. Увеличивается количество необходимого измерительного инструмента, т. к. заказчик производит приёмку изделий по конструкторским чертежам. Эти недостатки увеличивают сроки освоения изделия и его себестоимость.

В случае простановки размеров от технологических баз конструктор связывает размеры со способами изготовления детали. Положительная сторона этой системы – ускоряется и облегчается изготовление детали, т. к. отпадает необходимость в пересчёте размеров и допусков. Приёмка изделий отделом технологического контроля и заказчиком производится по одним и тем же чертежам. Упрощается оснастка и уменьшается количество технической документации. Но по мере изменения технологии приходится часто корректировать чертежи, отчего сокращается срок их службы. И, основное, конструктивные требования находят меньшее отражение в чертеже, чем технологические. Эти недостатки системы простановки размеров только от технологических баз.

В комбинированном методе часть размеров выставляется от конструктивных баз, а часть – от технологических. От конструктивных баз проставляют те размеры, которые входят в расчёт размерных цепей.

Размеры относительно низкой точности целесообразно наносить от технологических баз. В этом случае обработка ведётся непосредственно по размерам, проставленным на чертеже.

Деталь может иметь несколько конструктивных баз, связанных друг с другом размерами. В этом случае каждый функциональный размер задаётся от той конструктивной базы, с которой он связан в собранном изделии.

Если непосредственный контроль функционального размера невозможен, то такой размер должен быть заменён другими размерами на чертеже. Эти размеры будут иметь более жёсткие допуски. При возможности косвенно (через другие размеры) контролировать функциональный размер, эти размеры, как технологические, проставляются в технологических картах вместо функциональных.

Контрольными базами называют элементы детали, которыми пользуются при проверке готовой детали.

Для наибольшей точности изготовления деталей, а следовательно, и лучших эксплуатационных результатов необходимо стремиться к тому, чтобы конструктивные и технологические (контрольные) базы представляли собой одну и ту же поверхность, иными словами, чтобы по возможности осуществлять установку заготовки при обработке и измерении её от той же поверхности, которая будет определять положение детали в собранном узле или машине.

Во всех случаях, когда технологические или контрольные и конструктивные базы не совпадают, возникают погрешности базирования (измерения), что приводит к перерасчёту допусков.