болт высокопрочный что это

Высокопрочные болты: особенности и область применения

Высокопрочные болты – крепежные элементы класса прочности 8.8 и выше. Изготавливаются из низколегированной или легированной стали с содержанием углерода до 0,4%. Производятся методом холодной или горячей высадки с последующей накаткой резьбы и термообработкой. Могут быть без покрытия или с покрытием толщиной до 50 мкм.

Обычные и высокопрочные болты: в чем отличия?

Для всех крепежных элементов в соответствии с действующими стандартами ГОСТ указывается класс прочности. Всего различают 11 категорий с маркировкой от 3.6 до 12.9. Цифры в маркировке класса прочности обозначают:

К высокопрочным болтам относят изделия класса прочности 8.8, 9.8, 10.9 и 12.9. Основные отличия между обычными и высокопрочными болтами заключаются в физико-механических свойствах, определяющих способность крепежей выдерживать определенную нагрузку. Изделия разработаны для резьбового соединения с повышенной защитой от разрушения из-за среза резьбы в случае превышения допустимого усилия при затягивании гайки.

Болты высокопрочные могут применяться в следующих климатических условиях:

По действующему ГОСТ Р 52644-2006 болты выпускаются с метрической резьбой M12-M36. При изготовлении крепежных элементов с увеличенной головкой под ключ указывается маркировка «S».

Область применения

Болты высокопрочные применяются в следующих областях:

Также возможно применение болтов высоких классов прочности в автомобилестроении, в быту для крепления тяжелых конструкций к металлическим и железобетонным изделиям.

Особенности монтажа высокопрочных болтов

Монтаж высокопрочных болтов выполняется в несколько этапов:

Окончательное усилие натяжки определяется либо по проекту, либо на усмотрение монтажной бригады.

Высокопрочный крепёж

Сборка ответственных механизмов и металлических конструкций обычно предусматривает необходимость обеспечения максимально надежного разъемного соединения входящих в их состав узлов и деталей. Такое требование выдвигается, когда предполагается, что работа создаваемых объектов будет вестись под воздействием повышенных нагрузок, в том числе и вибрационного характера. Решаются подобные технические задачи путем применения высокопрочных крепежных элементов с внешней резьбой (это болты, различные винты и т.д.) и с резьбой внутренней (гайки). Для их производства используются специальные марки стали, а одним из технологических этапов данного процесса является упрочняющая термообработка.

Классы прочности

Классы прочности для различных по строению, и, соответственно, по функционалу крепежных деталей разнятся.

Крепежи со стержнем – шпильки резьбовые, винты и различные болты. Прочностные характеристики таких элементов, выполненных из стали:

углеродистой, должны соответствовать требованиям одного из следующих 11 классов: 12.9; 10.9; 9.8; 8.8; 6.8; 6.6;5.8; 5.6; 4.8; 4.6 и 3.6. В категорию высокопрочных принято относить стержневой крепеж классов 12.9, 10.9, 9.8 и 8.8;

нержавеющей, должны удовлетворять нормам одного из трех классов, обозначаемых двумя цифрами – 80, 70 и 50. Высокопрочный нержавеющий крепеж обозначается числом «80», перед которым через дефис указывается марка аустенитной стали, например, А4-80.

Крепежи с внутренней резьбой – гайки. Требования к их прочности зависят от соотношения высоты такого изделия (обозначим буквой «В») к диаметру (литера «Д»).

На гайки с В/Д≈0,8, В/Д≈1,2 и В/Д≈1,5 распространяются условия классов семи классов: 12; 10; 9; 8: 6; 5; 4. Высокопрочными считаются гайки классов 12; 10; 9 и 8;

В отношении прочностных характеристик низких гаек с В/Д

Особенности высокопрочного крепежа

Отличительной особенностью высокопрочных метизов от обычных крепежных деталей является совокупность особых физико-химических качеств, наделяющих их устойчивостью к воздействию повышенных нагрузок. Например, болт класса 4.8 разорвется, когда к нему будет приложено усилие величиной 42.828кгс/мм. А с такой же крепежной деталью, но класса 12.9, это произойдет при нагрузке122,366 кгс/мм, то есть без малого в 3 раза большей. Однако этим особенности (читай, преимущества) высокопрочного крепежа не ограничиваются. К таковым можно отнести нижеперечисленные факторы.

Металлоемкость создаваемых конструкций и изделий снижается не в ущерб прочности узлов крепления. Этот эффект достигается благодаря возможности использования болтов меньших размеров, но способных выдержать более высокие внешние нагрузки.

Возможна работа высокопрочной детали в средах, характеризующихся различной степенью (вплоть до самой высокой) негативного влияния на материал ее изготовления, при условии нанесения на поверхность защитного лакокрасочного либо металлического покрытия.

Устойчивость к воздействию постоянных, переменных, а также особых нагрузок, в том числе сейсмических, динамических, вибрационных и т.д.

Замена крепежных деталей на высокопрочные аналоги предоставляет возможность сокращения количество точек для надежного скрепления. За счет этого снижаются затраты на приобретение крепежа.

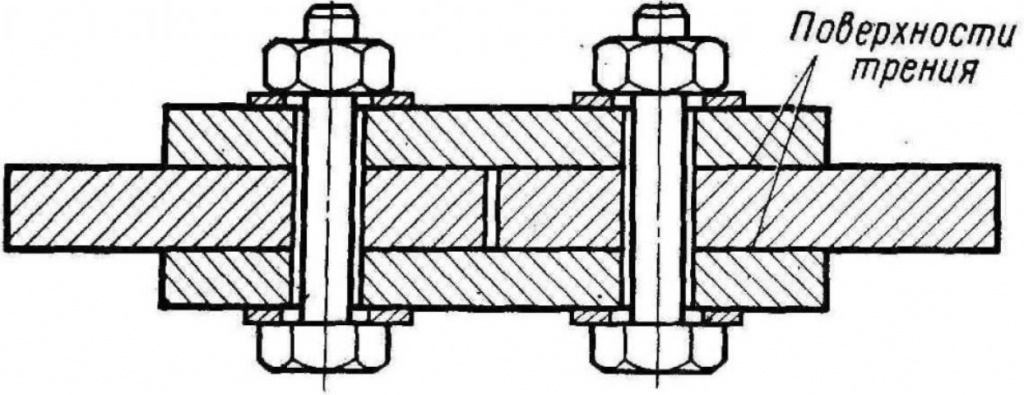

Формирование сдвигоустойчивых (т.н. фрикционных) скреплений. Когда на обычное болтовое соединение воздействует нагрузка на сдвиг, наблюдается явление смещения сопрягаемых элементов на величину зазора между стенкой монтажного отверстия и резьбовым стержнем. Физические характеристики высокопрочного болтокомплекта предоставляют возможность стянуть эти элементы с приложением большего усилия. В результате увеличившееся трение исключает сдвиг.

Прочность металлических конструкций возрастает благодаря использованию болтов с меньшим поперечным сечением резьбового стержня. Данное явление – это следствие уменьшения диаметра подготавливаемых для их монтажа отверстий.

Материал изготовления высокопрочного крепежа

Для обеспечения крепежных деталей высокой прочностью при их производстве применяются сталь только определенных марок. Рассмотрим этот вопрос более подробно.

Высокопрочные болты

При выборе сырья для изготовления таких крепежных деталей производители учитывают, прежде всего, требования потребителей к прочностным характеристикам конечной продукции.

Класс прочности12.9. В данном случае обычно используется сталь следующих марок:

хромоникельмолибденовая высококачественная легированная конструкционная Ст.40ХНMA;

хромокремнемарганцовая легированная конструкционная Ст.35ХГCA;

среднелегированная конструкционная высококачественная Ст.30XГСА.

Класс прочности 10.9. Подходят нижеперечисленные стали:

Ст.35ХГCA и Ст.30ХГCA;

легированная конструкционная Ст.40X и Ст.40X Селект;

нагартованная углеродистая конструкционная Ст.40М2;

качественная углеродистая конструкционная Ст.45Г и Ст.45;

высококачественная легированная конструкционная Ст.38XА;

низколегированная конструкционная Ст.35X.

Класс прочности 9.8. Применяются в данном случае такие стали:

бормарганецсодержащая легированная Ст.20Г2Р;

Ст.35ХГCA и Ст.30ХГCA;

конструкционная качественная углеродистая Ст.35.

Класс прочности 8.8. Используются следующие марки стали: Ст.20Г2P, Ст.40X, Ст.38XА, Ст.35X, Ст.35 Ст.45.

Высокопрочные гайки

Для изготовления высокопрочных гаек применяется сталь, практически, всех вышеперечисленных марок.

Класс прочности 12. Подходят стали Ст.40ХНMA и Ст.30XГСА.

Класс прочности 10. Используются сплавы марок Ст.40ХНMA, Ст.30XГСА, Ст.40X, Ст.45, Ст.38XА и Ст.35X.

Класс прочности 9. Применяется сталь таких марок: Ст.40X, Ст.45, Ст.38XА и Ст.35X.

Класс прочности 8. Производство гаек с прочностными характеристиками, соответствующим нормам этого класса, осуществляется на основе сталей Ст.40X, Ст.20Г2P, Ст.45 и Ст.35.

Производство высокопрочного крепежа

Технологический процесс изготовления крепежных деталей, характеризующихся высокой прочностью, включает следующие этапы:

Подготовка металлического сплава к высадке.

Этап высадки изделий. Допускается выполнение данной операции двумя методами – как горячей, так и холодной высадкой. Цель проведения – уменьшение длины заготовки с одновременным увеличением ее толщины.

Термообработка. Это – обязательный этап для высокопрочного крепежа. Основными видами термической обработки являются: поверхностная либо объемная закалка, отжиг (бывает первого и второго рода), отпуск. Выбирает тип термообработки предприятие-производитель.

Антикоррозионная защита. Следует знать, что для высокопрочного крепежа неприменимы неорганические покрытия, выполненные хроматированием и фосфатированием.

Приемка готовой продукции.

Заключение

Выбирать крепеж рассматриваемого вида следует на основе определенных правил. Во-первых, его прочностные и размерные характеристики должны соответствовать указанным в проектной документации. Во-вторых, подлежит учету фактор совместимости металла крепежной детали и конструкции для исключения процесса гальванической коррозии. В-третьих, прочность крепежа должна превышать значение данного показателя материала создаваемого объекта. Что же касается замены одних деталей на другие, то право делать это имеет только сертифицированный специалист, предварительно выполнивший ряд полагающихся нормативных расчетов

В каких случаях стоит использовать высокопрочный крепеж?

В ряде случаев при сборке ответственных металлоконструкций и механизмов возникает необходимость обеспечить максимально надежное разъемное соединение деталей. Это могут быть условия воздействия повышенных силовых и вибрационных нагрузок, а также экстремальных температур.

Такие технические задачи решают за счет применения высокопрочного резьбового крепежа — болтов, шпилек и гаек, выполненных из специальных сталей с упрочняющей термической обработкой. За счет модернизированных свойств несущая способность таких метизов сопоставима с нагруженными зубчатыми передачами.

Что значит «высокопрочный»?

В технической литературе приведено четкое определение термина «высокопрочный» — это изделия с временным сопротивлением разрыву материала не менее 800 МПа. Такая планка соответствует уровню закаленных деталей из стали 45 — валам редукторов, шестерням, рычагам и упорам.

Для изготовления высокопрочного крепежа закладывают серьезные конструкционные стали — преимущественно легированные, с обязательной термической обработкой для снятия избыточных напряжений после штамповки и последующего упрочнения структуры.

В общих случаях сборки машин и трубопроводов используют стандартный крепеж классов прочности 5.6 и 8.8. Предел прочности таких изделий составляет 500 и 800 МПа. Для нагруженных условий и работы в зоне повышенных температур применяют классы 10.8 и 12.8, которые дают 1000 и 1200 МПа соответственно. На эти величины указывает ГОСТ 1759.4-87, требования которого распространяются на болты, шпильки и винты. Всего в стандарте предусмотрено 11 классов прочности, от 3.6 до 12.8.

Но, несмотря на то, что стандартные изделия по классам 10.8 и 12.8 условно соответствуют понятию «высокопрочный» (величина сопротивления разрыву выше 800 МПа), этот термин к ним почти не применяют. Их называют просто закаленными или упрочненными.

Официальную приставку «высокопрочный» получает крепеж, предназначенный для решения специальных задач и выпущенный по отдельным нормативам.

Применение

Активное развитие вопроса высокопрочного крепежа пришлось на середину XX века. Именно в этот период инженеры ФРГ, Великобритании и США стали массово использовать болтовые соединения взамен заклепочных при сборке металлоконструкций.

Переход на высокопрочные болты в промышленном и гражданском строительстве после 60х годов стал уже массовым. С помощью такого решения возводили мосты, защитные и опорные сооружения, укрепления горных разработок, высотные и заводские здания, в том числе — комплекс атомного центра в Огайо.

Стяжку на болтах применяют для изделий, испытывающих постоянные динамические и сдвиговые нагрузки. Из наиболее показательных частных случаев — железнодорожные мосты и тяжелое крановое оборудование.

В конструкцию опоры портального крана грузоподъемностью 30 тонн входит свыше 6 000 высокопрочных болтов.

Основные преимущества перед заклепками:

Существенным недостатком болтов оставались лишь жесткие требования к качеству продукции: в случае, если термическая обработка изделий была некачественной или нужный уровень прочности не был достигнут, при затяжке наблюдали мгновенный срез резьбы и возникновение трещин.

На надежность соединения болтами оказывают непосредственное влияние силы трения, возникающие в зоне соприкосновения головки болта или торца гайки с шайбой или поверхностью металлоконструкции. Чтобы искусственно повысить коэффициент трения контакта, строители-монтажники используют пескоструйную и огневую зачистку.

Следует отметить, что при правильном выборе величины затяжки болты демонстрируют увеличенную стойкость против вибрационных нагрузок по сравнению с классическими заклёпками — в 1,8..2 раза. В этом случае определяющую роль играют как раз таки силы трения.

Предварительное натяжение болтов может изменяться, если конструкция испытывает значительный перепад температур. Так для стальных узлов работа в диапазоне от −40 до +40°С может повлечь за собой уменьшение затяжки на 4%, а для алюминиевых — вплоть до 14%.

Кроме строительной сферы преимущества высокопрочного крепежа нашли применение при сборке тяжелонагруженного ответственного оборудования атомных электростанций. Там предпочтение отдают в большей мере шпилечным соединениям. Они лучше проявляют себя при работе на фланцах под влиянием повышенных температур.

Виды высокопрочных крепежей

Болты

Наибольшая доля высокопрочного крепежа приходится на болтовые соединения промышленных и строительных металлоконструкций.

Такие изделия имеют классическую форму с шестигранной головкой под ключ. Возможны исполнения:

Бурт-подголовник служит для увеличения площади контакта болта с плоскостью опоры. За счет этого обеспечивают равномерное распределение усилий при затяжке и стабилизируют соединение под влиянием вибраций.

Болты получают методом горячей штамповки (высадки) из круглого прутка, причем формирование головки происходит в несколько этапов. В процессе деформации структура металла несколько меняется, и в зоне перехода от стержня к головке могут скапливаться дефекты и избыточные напряжения. Чтобы снизить этот эффект, после штамповки заготовку подвергают нормализации с нагревом свыше 830°С.

После нарезки резьбы крепеж упрочняют закалкой, добиваясь повышения исходного временного сопротивления разрыву в 1,4..2,8 раза. Для наиболее чувствительных к термообработке марок этот параметр можно поднять свыше 1600 МПа, что сопоставимо с улучшенной рессорно-пружинной сталью. Поверхностная твердость, которую достигают при этом, лежит в пределах 363..480 HB.

Шпильки

Высокопрочные шпильки используют преимущественно для сборки фланцевых соединений в трубопроводах высокого давления, сосудах и аппаратах сферы атомной энергетики.

В отличие от болта, шпилька имеет условно одинаковое сечение по всей длине профиля. Это позволяет снизить негативные последствия тепловых деформаций и растягивающих нагрузок под воздействием температур свыше 300..350°С.

Конструкция шпилек допускает несколько вариантов:

Шпильки изготавливают из различных категорий сталей с назначением соответствующей термообработки — закалки, нормализации, аустенизации, искусственного старения. В результате получают предел прочности 736..981 МПа и твердость 269..352 HB.

Такие изделия также производят методом горячей высадки с последующей нарезкой резьбовых концов. Шаг резьбы может быть различным для гаечного и ввертного конца. На фланцевых соединениях используют преимущественно сквозное крепление на шпильках — с установкой парных гаек с обоих концов.

Гайки

Гайки для высокопрочного крепежа должны соответствовать параметрам прочности несущего элемента — болта или шпильки.

Зачастую стандарты предусматривают, чтобы механические характеристики гаек были слегка занижены — не более, чем на 2..6% от временного сопротивления разрыву у резьбовых стержней. На практике этого достигают, используя для штамповки крепежа один и тот же материал и назначая идентичные режимы термической обработки.

Геометрия гаек для высокопрочных болтов и шпилек соответствует обычным шестигранным изделиям машиностроения.

Для условий сборки тяжелых строительных конструкций допустимо применение увеличенного размера под ключ — в основном, чтобы за счет увеличения площади опорного торца оперировать силами трения при затяжке.

Материалы

Условно все стали, которые используют для получения резьбовых деталей повышенной прочности, можно разделить на несколько групп:

Отдельно назначают покрытие наружных поверхностей защитными слоями при помощи гальваники и термодиффузионных процессов. Сюда относят:

Так высокопрочный крепеж, предназначенный для сборки алюминиевых конструкций, должен быть исключительно оцинкованным или кадмированным. В противном случае длительный силовой контакт между алюминием и сталью приведет к развитию электрохимической коррозии.

Программа испытаний

Вся специфика высокопрочного крепежа базируется на улучшенных механических свойствах, полученных за счет подбора материалов и термической обработки.

Чтобы проверить полученные характеристики болтов и шпилек, назначают программу обязательных испытаний:

Для гаек после замера твердости по торцам назначают только испытания пробной нагрузкой, эквивалентные растяжению и разрыву болтов.

Коэффициент закручивания — это расчетная зависимость между крутящим моментом затяжки, нормальным усилием натяжения и диаметром крепежа. Для высокопрочного крепежа без покрытия диапазон допустимых значений составляет 0,14..0,20, с покрытием любого рода — 0,10..0,20.

В процессе проверки болт или шпильку жестко фиксируют, а крутящий момент прикладывают к гайке. Предварительно детали соединения тщательно очищают в растворе щелочей, промывают, просушивают и наносят специальную смазку. По результатам испытаний сверяют фактический коэффициент закручивания с допустимыми значениями. При затяжке и выкрутке не должно быть заедания резьбы, деформирования или среза витков.

Высокопрочные шпильки, предназначенные для оборудования сферы атомной энергетики, подвергают:

В отдельных случаях назначают дополнительные операции:

Всесторонняя проверка механических характеристик позволяет исключить риск попадания в работу изделий с недостаточным уровнем надежности.

Низкое качество изготовления болтов и шпилек проявляется уже на стадии монтажа: выдержать натяжение вплоть до 20 тонн сможет только высокопрочный крепеж.

На какие ГОСТы обращать внимание при заказе?

В общем случае, если ставят задачу заказать нестандартный крепеж с высокой нагрузочной способностью, в первую очередь обращаются к ГОСТ 22356-77, но сегодня он и все сопутствующие метизы отменены, а аналогичной замены не принято. Приходится пользоваться тем, что есть.

Указанный стандарт устанавливает требования к параметрам качества, механическим характеристикам и программе испытаний готовой продукции по стандартам:

Номенклатура выпуска определяет диапазон размеров от М16 до М48, с длиной резьбового стержня от 40 до 300 мм. Временное сопротивление разрыву приходится на пределы от 600 до 1700 МПа и зависит от габаритов и назначенного конструкционного материала.

Для изготовления болтов допустимы легированные марки сталей: 40Х, 30Х3МФ, 30Х2НМФА, 35Х2ФА. Комплекс основных легирующих элементов — хрома, никеля, молибдена, ванадия — призван усилить прочностные характеристики и стойкость против разупрочнения под воздействием температур.

Выпуск гаек возможен с применением марок 35, 35Х и 40. Гайки для железнодорожных мостов северных регионов выполняют исключительно из 40Х.

Подкладные шайбы делают из сталей Ст5, 35 и 40, с закалкой до уровня 35..45 HRC.

Для металлоконструкций и строительства

Общие технические требования для метизов, идущих на сборку различных металлоконструкций строительного и промышленного назначения, описаны ГОСТ Р 52643-2006. Они распространяются на:

Номенклатура ограничена резьбой от М16 до М48. На поверхность может быть нанесено гальваническое или термодиффузионное покрытие, с толщиной слоя от 25 до 50 мкм.

По указанному стандарту для производства болтов используют марки сталей 40Х, 30Х3МФ, 30ХН2МФА и 20Х2НМТРБ, для гаек — 35, 40, 35Х, 40Х. Допускается применять иные материалы, если в результате изделия успешно проходят весь комплекс испытаний, включая проверку на стойкость к замедленному хрупкому разрушению и образованию трещин.

Предусмотрено 5 классов прочности — от 6.8 до 12.9, с диапазоном временного сопротивления разрыву от 600 до 1519 МПа. Гайки подлежат испытанию напряжением от пробной нагрузки в диапазоне 785..1519 МПа.

Для мостостроения

Для возведения мостов используют специальный крепеж по ГОСТ Р 53664-2009. Под требования норматива попадают цилиндрические и конические высокопрочные болты, а также гайки и шайбы, идущие в комплекте к ним.

Конструкция изделий допускает варианты с шестигранной и полукруглой головкой, а также несколько исполнений с занижением гладкой части и опорным буртом.

Стандарт предусматривает выпуск болтов с размерами резьбы М22, М24 и М27 и номинальной длиной стержня от 60 до 150 мм. Точность исполнения резьбы соответствует полю допуска 6g, для оцинкованных изделий — 8g.

Конические высокопрочные болты имеют посадочную ступень с конусностью 1:50 и ограничены размерами М22 и М24. В обозначении метиза особенность конструкции отражают буквой «К» перед указанием резьбы. Для таких болтов подбирают колпачковые гайки.

Крепеж, идущий на строительство мостов, должен иметь предел прочности 1078..1275 МПа, с поверхностной твердостью 331..388 HB для болтов и 272..353 HB для гаек. Шайбы калят и отпускают до 35..45 HRC.

На производство назначают легированные среднеуглеродистые стали 30Х3МФ и 40Х «селект». Вторая марка отличается от обычной 40Х ужесточенным содержанием углерода и кремния. Микроструктура материала после термической обработки допускает лишь сочетание троостита и сорбита, мартенсит должен быть исключен.

Отдельно следует упомянуть отраслевой стандарт ОСТ 35-02-72. Он нормирует выпуск стандартных высокопрочных болтов и гаек для железнодорожных, автодорожных и городских мостов. Согласно его требованиям, вся номенклатура продукции делится на два типа:

Указанный ОСТ допускает изготовление болтов с резьбой от М18 до М27, с длиной от 35 до 300 мм. Основным конструкционным материалом закладывают сталь 40Х.

Для трубопровода и оборудования АЭС

Под специфические нужды атомной промышленности производят крепеж по ГОСТ Р 54786-2011. Такие болты, шпильки, гайки и шайбы идут на сборку оборудования первого и второго контуров — соединения реакторов, парогенераторов, теплообменников различного рода, запорно-регулирующей арматуры и насосных систем. С их помощью также стягивают фланцевые стыки трубопровода.

В зависимости от условий работы на продукцию назначают 7 групп качества: 0, 0а, 1, 2, 2а, 3 и 3а. Группа качества определяет комплекс испытаний и объем контрольной выборки в партии. Так для группы 0 ультразвуковой дефектоскопии подлежат 100% изделий, а для группы 3а — всего 2% (но не менее 2 шт.). Замеры твердости обязательны для всех изделий.

В производстве крепежа для атомных станций используют как привычные и универсальные марки сталей, так и узкоспециализированные — 31Х19Н9МВБТ, 10Х11Н20Т3Р, 20Х1М1Ф1Б, хромоникелевые жаропрочные сплавы ХН35ВТ и ХН35ВТ-ВД. Для защиты от коррозии и придания особых поверхностных свойств назначают гальванические и термодиффузионные покрытия.

Соответственно выбранному материалу и термической обработке, различают 12 категорий прочности — от КП275 (КП28) до КП885 (КП90). В первом случае величина временного сопротивления разрыву на болтах составит 530 МПа. Для наивысшей категории этот параметр достигает уровня 981 МПа.

.jpg)

.jpg)

.png)

.jpg)

.jpg)