Что такое класс прочности болта

Класс прочности болтов

При ремонте и обслуживании автомобиля, нередки случаи, когда необходимо заменить крепеж (а частности болты) на новый. Но следует помнить, что помимо размеров и шага резьбы, у болтов есть еще одна не менее важная характеристика — класс прочности.

Строительному крепежу с классом 4.6 или 5.8 не место в автомобиле!

Класс прочности по ГОСТу обозначается двумя цифрами через точку — например, 8.8

Первое число, умноженное на 100, определяет номинальное временное сопротивление в Н/мм², второе число (отделённое точкой от первого), умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм2.

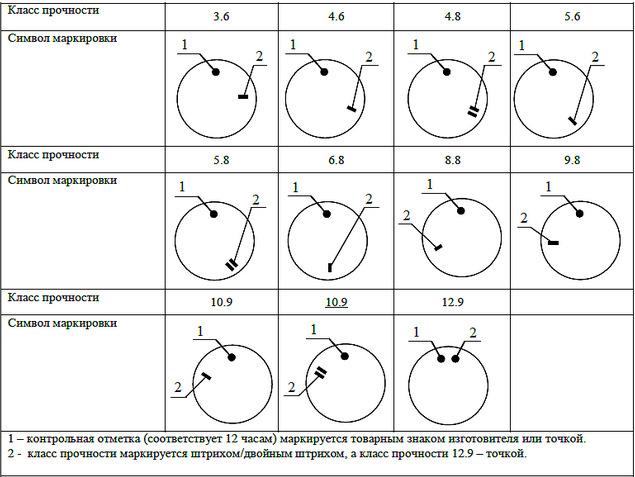

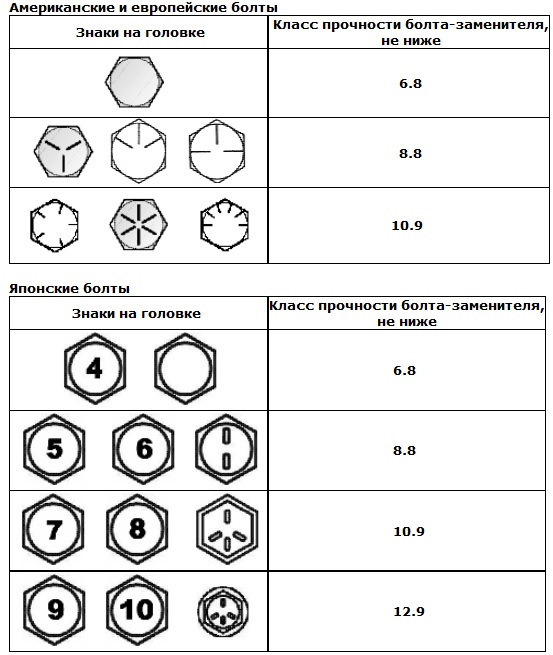

Часто встречаются иностранные болты с иными обозначениями. На изображениях ниже приведены соответствия обозначений нашему ГОСТу.

Кратко о классе прочности гаек и шпилек:

В целом, крепеж с классом прочности ниже 8.8 не используется в автомобиле. Старайтесь соблюдать класс прочности родного крепежа при замене. Подбирайте болты ответственно!

Классы прочности метрического крепежа

От правильного выбора крепежа по классу прочности зависит надежность, безопасность, долговечность крепежного соединения и всей конструкции. Эта характеристика является такой же важной, как размер элемента. Как определить класс прочности по маркировке? Что необходимо знать о свойствах крепежных элементов? Расскажем подробно.

Содержание:

Прочность стального крепежа

Все элементы с наружной метрической резьбой, такие как болты, винты, шпильки, различаются по классу прочности в пределах от 3.6 до 12.9. Это значение содержится в маркировке и обычно наносится на головку крепежа. Чем оно выше, тем прочнее крепеж.

Рассмотрим пример. На крепеже есть маркировка 8.8. Первое число показывает предел прочности на разрыв и определяет номинальное временное сопротивление (измеряется в Н/кв.мм). Чтобы узнать, соответствует ли крепежный элемент оказываемой на него нагрузке, необходимо 8 умножить на 100 – получим 800 (Н/кв.мм). Это минимальный предел прочности. Если нагрузка ниже данного значения, элемент выдержит. Второе число обозначает предел текучести, то есть натяжения, ведущего к пластической деформации крепежа. Определяется следующим образом: минимальный предел прочности умножается на соотношение второго числа, деленного на 10. Получим: 400х0,8 = 320 (Н/кв.мм). Если нагрузка будет превышать данное значение, начнется необратимое изменение формы и структуры элемента – он начнет течь, то есть деформироваться.

На заметку: предел прочности и текучести может обозначаться не только в ньютонах на квадратный миллиметр (Н/кв.мм), но и в мегапаскалях (МПа).

Есть условное разграничение метрического крепежа в зависимости от назначения.

На заметку: при определении расчетной нагрузки на метрический крепеж необходимо заложить запас прочности, чтобы соединение было максимально надежным.

Классы прочности гаек

У данных элементов класс прочности обозначается так же, как у стальных болтов, винтов и шпилек. Единственная разница – маркировка на гайках начинается с класса 8.0. Маркировка наносится на торцевую часть. Изделия с низким классом прочности не маркируются и применяются для конструкций с небольшой нагрузкой.

При подборе гаек к резьбовым крепежным элементам учитывают следующую взаимосвязь:

На заметку: существуют гайки, не предназначенные для крепежных соединений под нагрузкой, – в начале маркировки ставится 0, например, класс прочности может быть 04 или 05.

Правильный выбор гайки и болта по классу прочности и соблюдение усилия затяжки гарантируют надежное и долговечное соединение. Ему не грозит разрушение или срыв резьбы.

О прочности шайб

Свойства данных элементов не определяются прочностью на разрыв и текучесть, так как их основная задача – равномерное распределение нагрузки на опорную поверхность. Аналогом прочности является их твердость – значение может находиться в диапазоне от 35 до 45 HRC. Назначение элементов определяется материалом изготовления и защитным покрытием. Элементы без покрытия применяются в местах, где нет воздействия влаги, цинковое или оксидированное покрытие дает возможность использовать крепеж на улице без угрозы образования коррозии.

Маркировка элементов из нержавеющей стали

Отдельно следует сказать о крепеже, изготовленном из нержавеющей стали. У него особая маркировка. Например, А2-70, где А-2 – это марка стали, 70 – предел прочности. Чтобы вычислить предел прочности, необходимо указанное значение умножить на 10: получим 700 МПа (что соответствует классу прочности крепежа из углеродистой стали 5.6).

Надеемся, что данная статья будет полезна при выборе крепежных изделий для конкретного вида работ. Вы сможете определить, подходит ли метрический крепеж под нагрузку и тип конструкции. Заказать болты, винты, шпильки, гайки и шайбы вы можете в нашем интернет-магазине. Выбрать подходящие элементы легко – в карточках товаров дана подробная информация о каждом из них.

Что такое класс прочности болта?

Подробности выбора крепежного изделия болт

Крепежные изделия применяются как в бытовой сфере, так и в промышленности. Почти везде, начиная от изготовления мебели до сбора компьютера, используются соединительные детали, но самыми распространенными из них являются болты. При выборе болтов особое внимание уделяется классу прочности изделия.

Что такое класс прочности болта?

Под классом прочности болта понимают предельную нагрузку на крепежное изделие при соединении элементов собираемого устройства, то есть, его устойчивость к разрыву и деформации. Групп стойкости болтов всего 11. Показываются двумя цифрами, отделенные точкой.

Класс прочности болтов — бывает:

Чем выше номер на металлоизделии, тем прочнее болт, тем большую механическую нагрузку он может нести. В России к высоконадежным крепежам причисляют болты таких групп: 6.8, 8.8, 9.8, 10.9, 12.9.

Выбирая болты, нужно также обращать внимание на то, из какого вида металла их изготавливают. Качество металла для изготовления крепежного элемента зависит от количества содержания в нем углерода — чем меньше углерода, тем надежнее и крепче деталь. Следовательно, высокопрочные болты делаются из низкоуглеродистых, а также легированных (с содержанием сплавов для дополнительных износоустойчивых свойств) сталей. К ним относятся стали марок 20, 20 КП, 35, 35Х, 20 Г2Р, 65Г, 40Х.

Болты высокого класса прочности — 10.9,12.9 применяются в механизмах, которые требуют частой сборки-разборки, грузоподъемных машинах, сельскохозяйственных машинах, железнодорожных креплениях, строительных кранах. Твердость болтов класса прочности высокого — незаменима в тяжелом машиностроении, строении каркасов зданий, креплении приборов, которые подвергаются вибрационному действию, сложных механизмах, устройствах, возведении мостов.

Наиболее ходовыми болтами являются изделия среднего класса прочности, при изготовлении которых используется легированная сталь с содержанием углерода до 0,4% (сталь У4). Болты низкого класса прочности предназначены для легких не нагруженных конструкций, изготавливаются из марок стали 10, 20. Крепительные изделия низкого и среднего класса прочности широко применяются при изготовлении мебели, при креплении козырькового оборудования в машинах сельского хозяйства.

Болты также делятся на такие группы: черные и оцинкованные. К первой группе — черные — относятся металлоизделия необработанные, не имеющие внешнего покрытия и применяются они в устройствах, которые в дальнейшем будут покрашены. Их применяют в промышленном строительстве и машиностроении. Ко второй группе — оцинкованные — относятся болты с защитным покрытием, которые не подвержены разъеданию, ржавлению. Используются в конструкциях, для которых важен представительный вид, например, при сборе комнатной мебели.

Важно отметить, что прочность болта повышается его термической обработкой в электропечах с защитной средой.

Класс прочности болтов DIN

Стандарт DIN отвечает мировым нормам качества. Болты стандарта DIN относятся к крепительным частям высокой твердости, делаются из углеродистой стали, с нанесением цинка на поверхность изделия, что повышает его устойчивость к искажениям. Применяются для сбора устройств из металла, установок, приспособлений. Задействованы в строительстве, где с их помощью прикрепляют навесные части к якорям, закрепленным в бетоне, кирпиче, во всех сферах народного хозяйства, в машиностроительной области. Сборка с применением болтов DIN экономична по материальным расходам.

Самый используемый стандарт болтов DIN — это DIN 931 и DIN 933. Национальные аналоги вышеуказанных болтов — это металлоизделия, сделанные по стандартам качества ГОСТ 7798 и ГОСТ 7805.

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

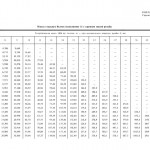

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

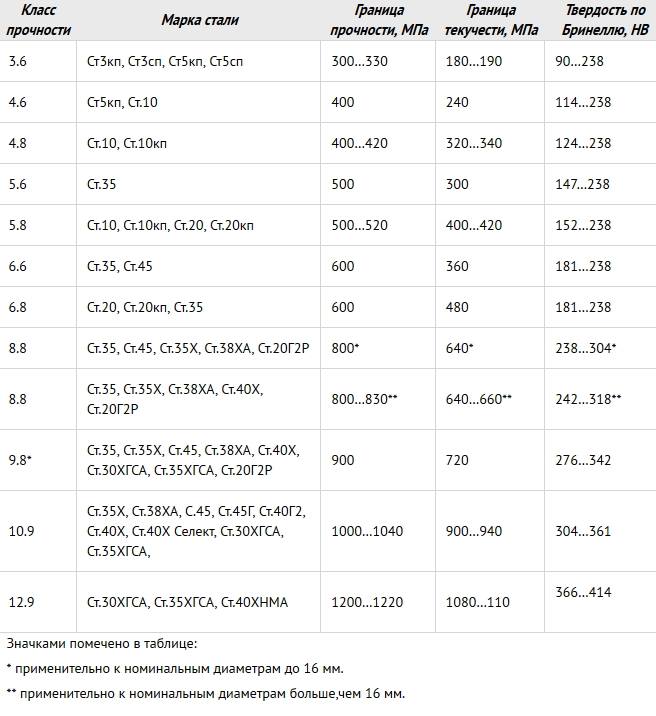

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

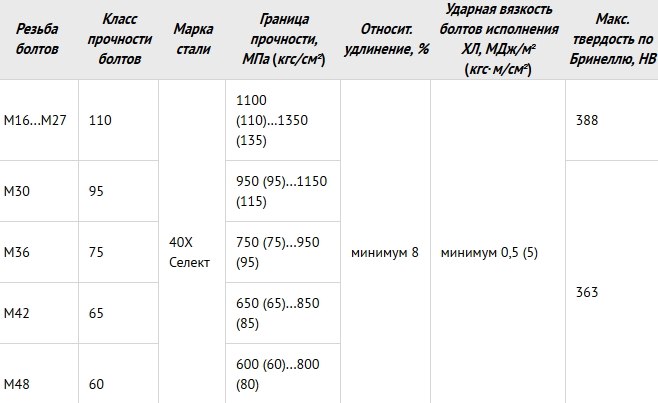

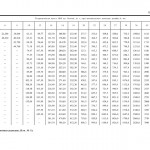

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см 2 ). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

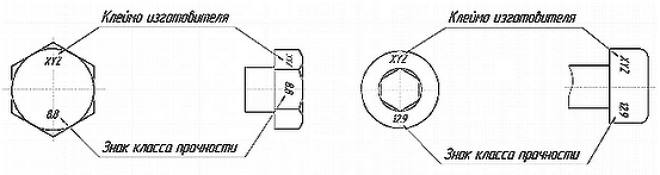

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Что такое класс прочности болта

ГОСТ 1759.4-87

(ИСО 898-1-78)

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

Механические свойства и методы испытаний

Bolts, screws and studs.

Mechanical properties and test methods

МКС 21.060.10

ОКП 12 8200; 12 8400

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5112

3. Стандарт полностью соответствует международному стандарту ИСО 898-1-78

4. ВЗАМЕН ГОСТ 1759-70 (в части механических свойств и методов испытаний болтов, винтов и шпилек)

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, приложения

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в ноябре 1989 г. (ИУС 2-90)

1. СИСТЕМА ОБОЗНАЧЕНИЙ

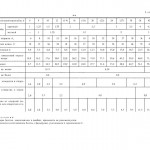

Система обозначений классов прочности болтов, винтов и шпилек приведена в табл.1.

По оси абсцисс дано номинальное значение временного сопротивления в Н/мм ;

Обозначение класса прочности состоит из двух цифр:

первая соответствует 1/100 номинального значения временного сопротивления разрыву в Н/мм ;

Минимальный (или условный) предел текучести и минимальное временное сопротивление равны или больше их номинальных значений.

_________________

* Применяется только для изделий с диаметром резьбы 16 мм.

Примечание. Не все классы прочности, приведенные в табл.1, могут использоваться для всех крепежных изделий. Указание о применении определенных классов прочности для стандартизованных изделий приведены в соответствующих стандартах на эти изделия. Для нестандартизованных изделий рекомендуется делать выбор по аналогии.

(Измененная редакция, Изм. N 1).

2. МАТЕРИАЛ

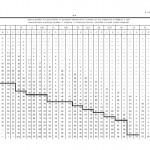

В табл.2 указаны стали для изготовления болтов, винтов и шпилек различных классов прочности и их термообработка.

Химический состав сталей обязателен только для тех крепежных изделий, которые не могут быть испытаны на растяжение.

Минимальная температура отпуска, указанная в табл.2, обязательна для классов прочности от 8.8 до 12.9.

Материал и обработка

Химический состав

(контрольный анализ), %

Температура отпуска °С, мин.

Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная

Углеродистая сталь без добавок закаленная и отпущенная

Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная

Углеродистая сталь без добавок закаленная и отпущенная

Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная

Углеродистая сталь без добавок закаленная и отпущенная

Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная

Легированная сталь закаленная и отпущенная

Легированная сталь закаленная и отпущенная

* Для данных классов прочности допускается применение автоматных сталей с содержанием серы, фосфора и свинца не более 0,34%; 0,11%; 0,35% соответственно.

** Для размеров свыше М20 с целью достижения необходимой прокаливаемости могут применяться стали, рекомендуемые для изделий класса прочности 10.9.

*** В случае обычной углеродистой стали с добавками бора, с содержанием углерода менее 0,25% (анализ пробы из ковша), минимальное содержание марганца должно быть 0,6% для класса прочности 8.8 и 0,7% для классов прочности 9.8 и 10.9.

Изделия должны дополнительно маркироваться путем подчеркивания символа класса прочности (см. ГОСТ 1759.0).

Материалы, предназначенные для этих классов прочности, должны обладать прокаливаемостью, достаточной для получения структуры, содержащей приблизительно 90% мартенсита в сердцевине резьбового участка крепежного изделия в состоянии закалки перед отпуском.

На крепежных изделиях класса прочности 12.9, подвергаемых действию растягивающих напряжений, не допускается определяемый металлографическим исследованием белый фосфористый налет.

Легированная сталь должна содержать один или несколько легирующих элементов: хром, никель, молибден или ванадий.

Допускается применять другие материалы и виды термообработки по соглашению между изготовителем и потребителем, если изготовитель гарантирует выполнение всех механических свойств, предусмотренных настоящим стандартом.

(Измененная редакция, Изм. N 1).