Что такое кца в нефтепереработке

Установка короткоцикловой адсорбции (КЦА)

Установка короткоцикловой адсорбции (КЦА) используется для разделения газовых смесей

Установка короткоцикловой адсорбции (КЦА) используется для разделения газовых смесей с получением водорода, азота, кислорода, метана, этилена и других компонентов высокой концентрацией (от 95% до 99,9999%).

Данная технология позволяет разделять практически любой газ.

Часто для разделения используют различия в скорости адсорбции разных газов, например, при извлечении азота из воздуха с помощью углеродных молекулярных сит.

Технология КЦА основана на поглощении газа адсорбентом с использованием функции давления.

Технологический процесс адсорбции строится так, что смесь газов подается в адсорбер при повышенном давлении и температуре внешней среды.

При этом легкоадсорбируемые компоненты смеси поглощаются адсорбентом, в то время как слабоадсорбируемые или неадсорбируемые проходят через аппарат, благодаря чему происходит разделение газовой смеси.

Адсорбент поглощает газ до состояния равновесия между адсорбцией и десорбцией, после чего адсорбент необходимо регенерировать, т. е. удалить с поверхности адсорбента поглощённые компоненты.

Это можно сделать либо путем повышения температуры, либо путём сброса давления.

Обычно в короткоцикловой адсорбции используют регенерацию посредством сброса давления.

Можно использовать безнагревную КЦА, как, например, у компании Грасис.

На сегодняшний день получили распространение 3 метода организации циклического безнагревного процесса адсорбционного разделения воздуха:

Главная отличительная особенность безнагревной КЦА (PSA) в том, что циклы адсорбции и десорбции проводятся при одной и той же температуре, но парциальное давление адсорбирующихся компонентов при адсорбции больше, чем при десорбции.

Следующей отличительной чертой короткоцикловой адсорбции является небольшая длительность циклов адсорбции и регенерации, обычно в пределах нескольких минут, в результате чего указанный процесс получил наименование «короткоцикловая адсорбция».

Свое широкое применение, особенно за рубежом, КЦА получила из-за следующих преимуществ:

berveno

berveno

berveno

С 1962 г. фирма Air Liquide производит и эксплуатирует водородные установки короткоцикловой адсорбции для собственных нужд. Этот опыт эксплуатации в сочетании с технологическими усовершенствованиями позволил создать гибкие и надежные установки КЦА. Они имеют широкий диапазон изменения параметров и могут поддерживать производительность и чистоту продукта с помощью автоматического регулирования процесса. Адсорбенты выбираются в зависимости от природы примесей, которые необходимо удалять из водородосодержащих потоков и их адсорбирующей способности и с учетом обеспечения их долговечности.

Пуск и работа установки КЦА полностью автоматизированы и требуют минимального внимания оператора,

Установка КЦА автоматически приспосабливается к внутренним рабочим параметрам процесса для того, чтобы обеспечить наилучшие показатели при проектных условиях или снижении нагрузки.

Работой управляет ПЛК, не требующий дополнительного внимания оператора.

Установка КЦА управляется автоматически при любом потоке от 100% проектной мощности до 0% без изменения чистоты получаемого продукта, и до 30% от потока питающего газа с постоянной степенью извлечения водорода.

При стабильном составе питающего газа во время уменьшения и увеличения нагрузки для оптимизации показателей работы установки КЦА в систему управления поступает только сигнал по расходу питающего газа. В системе автоматического управления имеется автоматическое регулирование расхода остаточного газа для минимизации колебаний и отклонений по составу и давлению остаточного газа.

Типовые применения установок КЦА в нефтепереработке включают:

— Отходящий газ каталитического реформинга,

— Продувочные газы гидроочистки,

— Остаточный газ нефтехимического процесса,

— Синтез-газ из установок парового реформинга метана,

— Очистку синтез-газа из установки частичного окисления,

— Отходящий газ производства этилена (интегрирован с нефтеперерабатывающим заводом),

— Отходящий газ производства стирола (интегрирован с нефтеперерабатывающим заводом),

— Газ коксовой печи,

— Отходящий газ установки производства аммиака (интегрирован с нефтеперерабатывающим заводом).

Получение азота путем короткоцикловой безнагревной адсорбции (PSA)

Мы поставляем генераторы азота с новейшей технологией PSA – это метод короткоцикловой безнагревной адсорбации. Давайте разберемся, какие преимущества генераторы PSA обеспечивают по сравнению с мембранными генераторами.

Чем технология PSA лучше мембранных генераторов азота

Мембранные генераторы азота (грязные азот)

Генераторы азота PSA (сверхчистый азот)

Зачем нужен собственный генератор азота на предприятии:

Выработка промышленных газов на собственном предприятии позволяет контролировать объемы их производства и степень чистоты. Такая возможность полезна компаниям, производство которых нуждается в ежедневном использовании азота. Если получение газа осуществляется внутри предприятия, то отпадает необходимость в заправке и доставке баллонов, аренде газов у сторонних поставщиков, полностью исключает расходы, связанные с потерями от испарения при дозаправках. Другими словами, генератор азота – это постоянный источник инертного газа за небольшую долю годовых производственных затрат. Одним из экономных способов получить азот чистотой до 99,995% является метод короткоцикловой безнагревной адсорбции.

Основным источником получения азота является атмосферный воздух, в котором данный инертный газ занимает около 75-78% всего объема. При выработке азота в промышленных целях важно понимать, какая степень чистоты инертного газа требуется для проведения технологических процессов.

Например, для тушения пожаров или закачки азота в шины на СТО используют азот низкого уровня чистоты – от 90 до 99%, тогда как в медицинских целях или в пищевой промышленности потребуется газ чистотой не менее 97%. В этом случае метод короткоцикловой безнагревной адсорбции – это самый приемлемый вариант получения инертного газа с высоким уровнем чистоты.

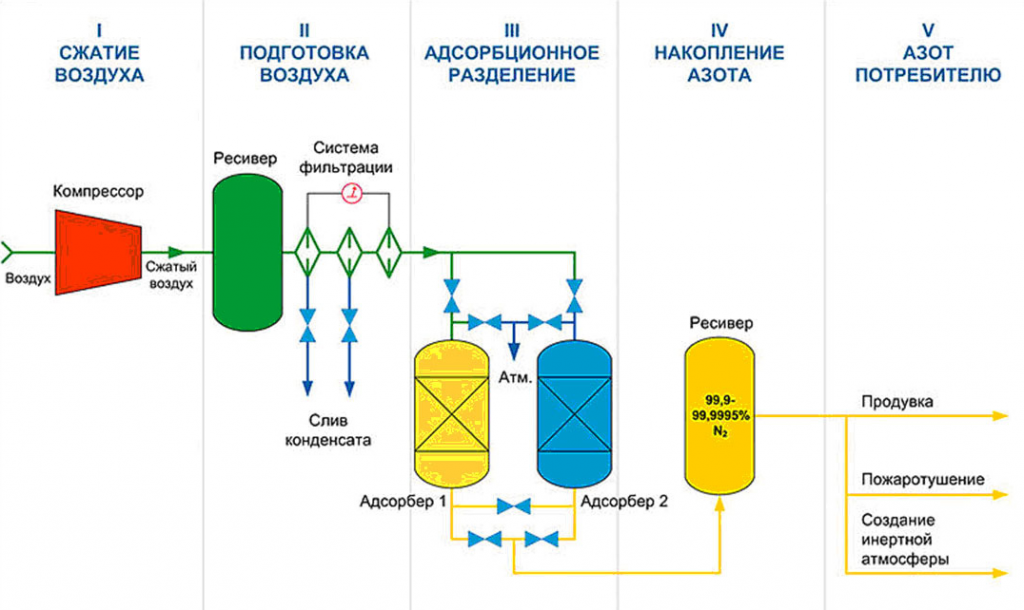

Схема получения азота методом короткоцикловой безнагревной адсорбции:

Технология короткоцикловой безнагревной адсорбции основана на очистке и разделении газов за счет последовательного чередования этапов адсорбции и десорбции, в результате которых на выходе обеспечивается непрерывный поток продукционного газа. Основоположником метода стал американский ученый Чарльз Скарстром, который в 1960 году предложил схему процесса циклической осушки водорода от паров воды и запатентовал свое изобретение.

Рис. Схема работы генератора азота

Принцип работы генератора азота:

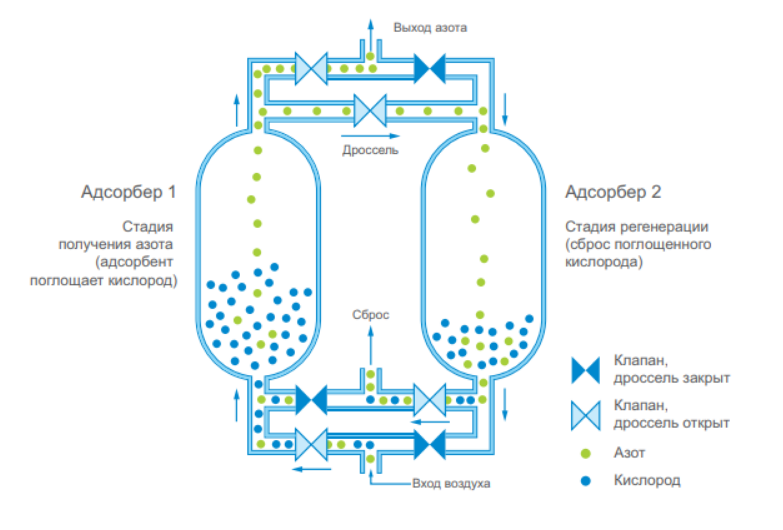

Фаза адсорбции (разделения)

При поступлении подготовленного воздуха в Адсорбер 1 молекулы кислорода (меньшие по размеру от молекул азота) с высокой скоростью улавливаются адсорбентами и задерживаются на углеродном молекулярном сите (CMS). Крупные молекулы азота не могут попасть в поры сита, поэтому проходят сквозь него и выводятся в специальный резервуар. В результате получается инертный газ высокой степени чистоты, который можно сразу использовать или хранить.

Фаза регенерации

В процессе адсорбции небольшой объем азота перемещается в Адсорбер 2 (направление: сверху – вниз), где происходит сброс давления. Поток поступающего воздуха вытесняет кислород, который попал в предыдущей фазе разделения, и выводит его вместе с выхлопными газами.

Фазы адсорбции и регенерации происходят в двух разных резервуарах с молекулярными ситами, которые переключатся между фазами разделения воздуха и регенерации. В процессе работы в генераторе создается пространство для попадания новых молекул кислорода на сита уже на следующем этапе адсорбции. Данная технология называется «очисткой» для регенерации насыщенной кислородом колонны.

Рис. Иллюстрация рабочего процесса подготовки воздуха и генерации азота

Оборудование рабочего процесса:

Чистота азота и требования к всасываемому воздуху

Установка короткоцикловой адсорбции (КЦА)

Назначение

В технологии короткоцикловой адсорбции (КЦА) применяется принцип физического связывания примесей, содержащихся в обогащенных водородом газах, с помощью индивидуально подобранных адсорбирующих материалов. Поскольку силы связывания для таких примесей зависят от давления, КЦА работает в чередующемся цикле адсорбции при высоких давлениях и десорбции при низких давлениях. Для достижения непрерывного потока продукта водорода по меньшей мере один адсорбер работает, а остальные находятся на разных стадиях регенерации.

Работа блока КЦА стала широко популярной в химической и нефтеперерабатывающей промышленности благодаря своей универсальности и способности адаптироваться к конкретным применениям. Например, отходящий газ нефтепереработки может быть очищен в системе КЦА, что позволяет нефтеперерабатывающим заводам извлекать чистый водород из потоков, содержащих легкие углеводороды.

Извлечение чистого водорода из потока отходящего газа более ценно, чем отправка газа в топливо для нужд производства, поскольку производство водорода является затратным процессом. Основным преимуществом КЦА в этой области является его способность адсорбировать такие соединения, как сероводород, углеводороды, оксиды углерода и воду. Кроме того, перепад давления в слое адсорбента КЦА незначителен по сравнению с мембранными системами.

Строительство установки или блока КЦА в составе установки производства водорода может быть вызвано компенсацией дефицита чистого водорода на НПЗ, необходимого для новых установок гидроочистки, изомеризации, риформинга, гидрокрекинга.

Применение КЦА в промышленности

КЦА широко применяется для следующих целей:

Принцип работы КЦА

КЦА работает по принципу, согласно которому при повышенном парциальном давлении адсорбенты могут удерживать больший объем газообразных компонентов, некоторые из которых сильнее, чем другие. Сила адсорбции обычно увеличивается с молекулярной массой каждого компонента, и водород обладает самой слабой силой адсорбции этих компонентов. Это позволяет адсорбировать более тяжелые компоненты, в то время как очищенный водород проходит через адсорбент.

Сырье и продукты

В качестве сырья для установок КЦА применительно к установке производства водорода выступает водородсодержащий газ с концентрацией водорода порядка 75-80%об.

Продуктами являются водород с концентрацией выше 99,5%об., а также отдувочный газ с содержанием водорода 10-40% об.

Адсорбенты

Помимо способности адсорбировать разные газы, адсорбенты для систем КЦА обычно являются очень пористыми материалами, выбранными из-за их большой удельной поверхности. Типичными адсорбентами являются:

Хотя газ, адсорбированный на этих поверхностях, может состоять из слоя толщиной всего одну или не более нескольких молекул, площадь поверхности в несколько сотен квадратных метров на грамм обеспечивает адсорбцию значительной части массы адсорбента в газе. В дополнение к их селективности в отношении различных газов, цеолиты и некоторые виды активированного угля, называемые углеродными молекулярными ситами, могут использовать свои характеристики молекулярных сит, чтобы исключить некоторые молекулы газа из их структуры в зависимости от размера молекул, тем самым ограничивая возможности более крупных молекул быть адсорбированным.

Технологическая схема

Поток неочищенного водородсодержащего газа поступает в блок короткоцикловой адсорбции (КЦА), где происходит удаление примесей в процессе циклической адсорбции. Для выполнения заданной степени концентрирования водорода и удаления примесей в процессе используются многочисленные адсорбционные слои. Принятая схема блока позволяет извлечь водород с концентрацией 99,5 % (об.) из конвертированного газа, с концентрацией водорода не менее 87,5 % (об.) в конце рабочего цикла.

В блоке КЦА происходит очистка конвертированного водородсодержащего газа от примесей метана, окислов углерода путем адсорбции загрязнений на адсорбенте при высоком давлении и десорбции при низком давлении.

Блок КЦА состоит из адсорберов, включенных параллельно по газу. При работе каждый адсорбер проходит одни и те же фазы адсорбции и регенерации (десорбции), только в различные моменты времени.

Полный цикл состоит из четырех основных стадий:

Адсорбция

Питательный газ поступает в нижнюю часть адсорбера под высоким давлением, примеси адсорбируются, например, молекулярными сетками, а водород высокой чистоты выходит из адсорбера сверху. Перед исчерпанием адсорбционной способности адсорбентов регенерированный адсорбер автоматически включается на адсорбцию, тем самым обеспечивается непрерывный поток продукта.

Сброс давления

Регенерация осуществляется в несколько этапов снижения давления. Сначала обогащенный водородом газ используется для набора давления и продувки тех адсорберов, которые находятся на разных стадиях регенерации. При дальнейшем сбросе давления адсорбированные примеси высвобождаются и подаются в линию сдувки или в буферную емкость для использования в качестве топливного газа.

Продувка

При самом низком уровне давления адсорбер продувается газом, насыщенным водородом из другого адсорбера. Продувочный газ либо выпускается, либо направляется в буферную емкость.

Набор давления

Давление продуваемого адсорбера постепенно повышается до требуемого давления адсорбции путем нескольких выравниваний давления с другими адсорберами и, наконец, путем рециркуляции чистого водорода.

Поскольку рабочие циклы адсорберов смещаются, то, как только один адсорбер входит в режим адсорбции, другой в это время завершает свой режим адсорбции.

Управление процессом и защита адсорбента

Управление процессом очистки водородсодержащего газа и регенерации осуществляется автоматически с помощью таймерной системы, воздействующей на клапаны, установленные на трубопроводах обвязки адсорберов. Время цикла адсорбции устанавливается автоматически в зависимости от количества обрабатываемого газа.

Расход газа, подаваемого в блок КЦА, контролируется, так как расход газа является одним из основных параметров регулирования работы блока.

Для защиты молекулярных сит блока КЦА от воздействия высоких температур предусмотрена блокировка по высокой температуре поступающего газа, по которой закрывается отсечной клапан на входе в блок. Также предусмотрена блокировка для защиты молекулярных сит блока КЦА от воздействия свободной воды. Выходящий из адсорберов газ с температурой 40 °С представляет собой водород высокой степени чистоты – 99,5 % об.

Установка производства водорода

Назначение

Установка производства водорода предназначена для обеспечения техническим водородом вновь вводимых установок:

Строительство установки производства водорода позволит:

Методы производства водорода

Сырье и продукты

На российских НПЗ наиболее распространенным методом получения водорода является паровая конверсия углеводородов (СУГ, нафты, природного газа).

Продуктами являются чистый водород с концентрацией >99% об., а также отдувочный газ, который чаще всего используется в качестве топлива для печей.

Катализаторы

Наиболее часто используемыми в промышленности катализаторами для процесса паровой конверсии являются катализаторы на основе никеля, однако в ряде специфических процессов допускается использование благородных металлов платиновой группы.

Технологическая схема

В состав установки производства водорода входят следующие блоки и узлы:

Очистка сырья

Природный газ поступает в подогреватель, нагревается до температуры 40 °С. Для гидрирования сернистых соединений, содержащихся в сырье, до сероводорода, требуется небольшое количество водорода.

С этой целью часть водорода, полученного на установке, подается в качестве рециркуляционного водорода в поток сырья. Смесь сырья и рециркулирующего водорода, последовательно поступая в теплообменники, нагревается до температуры 380 °С, необходимой для предварительной очистки сырья.

Подогретая газосырьевая смесь поступает в реактор гидрообессеривания, где происходит гидрирование соединений серы до H2S. Газосырьевая смесь из реактора последовательно проходит через адсорберы, где происходит улавливание хлоридов (НСl) и сернистых соединений (H2S). В каждом из этих реакторов имеется три слоя катализатора:

Предриформинг

Очищенная газосырьевая смесь смешивается с перегретым паром высокого давления. Соотношение расходов регулируется с поддержанием заданного мольного соотношения водяного пара и углерода. Величина значения этого соотношения зависит от типа сырья, подаваемого на установку.

Далее парогазовая смесь нагревается до температуры реакции 475 °С – 500 °С, в змеевике подогрева сырья предриформинга, расположенном в конвекционной секции печи парового риформинга и направляется в реактор предриформинга.

В зависимости от типа перерабатываемого сырья, может наблюдаться увеличение или снижение общей температуры по реактору. Так при переработке бензинов увеличивается общая температура по реактору, за счет преобладания протекания реакций с экзотермическим эффектом, а при переработке природного газа температура по реактору падает, за счет протекания реакций с эндотермическим эффектом.

Риформинг

Парогазовая смесь нагревается до температуры 650 °С в змеевике подогрева сырья риформинга, расположенном в конвекционной секции печи парового риформинга, и затем поступает в коллектор, расположенный в радиантной секции печи парового риформинга.

В радиантной секции печи парового риформинга смесь сырья и пара поступает в катализаторные трубы, находящиеся в радиантной секции печи парового риформинга Н-1, проходит сверху вниз катализаторные трубы. В результате реакции, протекающей на катализаторе, загруженном в катализаторные трубы, получается равновесная смесь, состоящая из Н2, СО, СO2, СН4 и Н2O.

Для предотвращения образования кокса и отложения его на катализаторе технологический пар подается в избытке, превышая стехиометрическое количество, требуемого на реакцию.

Полученный конвертированный газ (парогазопродуктовая смесь) выходит из печи парового риформинга при температуре 888 °С и далее направляется в теплообменник. В теплообменнике происходит охлаждение питательной воды до температуры 320-343 °С, регенерированное тепло используется для генерирования насыщенного пара высокого давления.

Общий тепловой эффект реакций парового риформинга является в сильной степени эндотермическим, поэтому для достижения требуемой степени конверсии необходим подвод тепла.

Конструкция печи парового риформинга

Печь имеет сложную конструкцию, разработанную с учетом технологических требований процесса с целью обеспечения безопасной эксплуатации и хорошими технико-экономическими показателями. Для обеспечения расчетной степени конверсии без перегрева внешней поверхности поддерживается необходимая температура газа в катализаторных трубах. Благодаря небольшому диаметру труб увеличивается площадь теплообменной поверхности и улучшается перемешивание газа в слое катализатора. В результате печи риформинга работают при максимальных давлениях и температурах.

По конструкции печь состоит из двух одинаковых радиантных камер, работающих параллельно, и расположенной над ними общей конвекционной камеры. Процесс паровой конверсии метана осуществляется в реакционных трубах при температуре 780-888 °С за счет внешнего обогрева.

Конверсия окиси углерода и охлаждение синтез-газа

Водородсодержащий газ после парового риформинга и охлаждения поступает в реактор высокотемпературной конверсии, где избыточный пар превращает большую часть СО в С02 и Н2 при прохождении через слой катализатора.

Синтез-газ, подвергнутый конверсии, охлаждается, отдавая тепло потокам системы выработки водяного пара. Далее частично охлажденный синтез-газ поступает в воздушный, а затем на доохлаждение в водяной холодильник, где охлаждается до температуры 35 °С и поступает в сепаратор для разделения смеси на неочищенный водород и технологический конденсат.

Технологический конденсат смешивается с химочищенной водой, поступающей из сетей завода и направляется в деаэратор, а неочищенный водород подается в блок короткоцикловой адсорбции.

Короткоцикловая адсорбция водородсодержащего газа

Поток неочищенного водородсодержащего газа поступает в блок короткоцикловой адсорбции (КЦА), где происходит удаление примесей в процессе циклической адсорбции. Для выполнения заданной степени концентрирования водорода и удаления примесей в процессе используются многочисленные адсорбционные слои. Принятая схема блока позволяет извлечь водород с концентрацией 99,5 % (об.) из конвертированного газа, а сбросной газ направляется в качестве топлива в реакторную печь.

В блоке КЦА происходит очистка конвертированного водородсодержащего газа от примесей метана, окислов углерода путем адсорбции загрязнений на адсорбенте при высоком давлении и десорбции при низком давлении.

Блок утилизации тепла дымовых газов

В блоке утилизации тепла дымовых газов и продуктовых потоков производится водяной пар высокого давления за счет охлаждения дымовых газов и продуктовых потоков. Одновременно с этим предусмотрено использование тепла дымовых газов для нагрева питательной воды, перегрева производимого водяного пара и подогрева воздуха, подаваемого к горелкам печи.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

| един. | итого | % | |

| Входы | |||

| Сырьевой газ | т | 276,00 | 22,30 |

| Расход пара ВД в предриформинг | т | 633,60 | 51,20 |

| Расход пара ВД в риформинг | т | 327,90 | 26,50 |

| Сумма сырья | т | 1 237,50 | 100,00 |

| Выходы | |||

| Водород с установки | т | 89,70 | |

| Расход отдувочного газа с блока КЦА на печь | т | 605,10 | |

| Расход технологического конденсата | т | 542,70 | |

| Сумма продуктов | т | 1 237,50 | |

Достоинства и недостатки

Недостатки

Достоинства

Существующие установки

Спрос на водород растет в связи с переходом на потребление более чистых и легких нефтяных топлив, в то время как нефтяное сырье становится все тяжелее. В связи с этим трудно представить современный НПЗ без установки производства водорода. УПВ может отсутствовать только в составе НПЗ, работающих по профилю первичной переработки нефти. Стоит отметить, что для производств, обладающих развитой архитектурой вторичных процессов, ресурсов одной УПВ может быть недостаточно.

berveno

berveno