Что такое лапа долота

Шарошечные долота

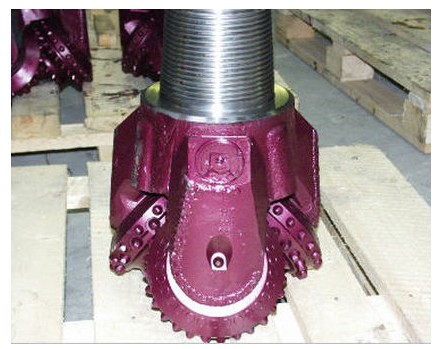

Шарошечное долото — породоразрушающий буровой инструмент, воздействует на породу дробящим или дробяще-скалывающим методом.

Шарошечные долота являются самым распространенным видом бурового инструмента при бурения скважин различного назначения: нефтяных, газовых, геологоразведочных, водяных, взрывных и др.

Наиболее распространены трехшарошечные долота с консольными опорами и сварными лапами.

Применяются как для бурения очень твердой, так и очень мягкой породы.

Работа шарошечного долота

Конструкция шарошечных долот

Шарошечные долота могут иметь различное число шарошек, обычно до 6, причем каждая шарошка может быть одно-, двух- и трехконусной со смещением и без смещения оси вращения относительно долота.

Различают конструкции долот на секционные и корпусные. В том или ином виде они выполняются в зависимости от диаметра. Для большого диаметра бурения используются долота корпусные, цельнолитые, а для скважин небольшого диаметра используются секционные долота, которые сварены из двух или трех секций.

Кроме того, соединительная резьба у секционных долот наружная конусная (нипель), а у корпусных внутренняя конусная (муфта).

Конструкция корпусного долота

1 – литой корпус; 2 – муфтовая присоединительная резьба; 3 – сварной шов; 4 –вставные лапы; 5 – цапфа; 6, 7, 8 – подшипники; 9 – шарошка; 10 – центральное промывочное отверстие.

Обозначение шарошечных долот

На примере долота с маркировкой III 244,5 С-ЦВ, разберем что означают цифры и буквы.

Число шарошек

Чаще всего используют трехшарошечные буровые долота, гораздо реже одно-, двухшарошечные. Многошарошечные долота применяются при реактивно-турбинном бурении.

Диаметры шарошечных долот

Согласно ГОСТ 20692-2003 серийно выпускаются долота следующих размеров:

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Буровые долота

Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением. Конструкция трехшарошечного долота приведена на рис. 3.4.

На цапфе через систему подшипников 6 устанавливается шарошка 4 с беговыми дорожками. Тело шарошки оснащено фрезерованными стальными зубьями 7, размещенными по венцам. На торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления.

Шарошечные долота изготавливают как с центральной, так и с боковой системой промывки (рис. 3.5.). На лапах долота с боковой гидромониторной системой промывки выполнены специальные утолщения – приливы 2 с промывочными каналами и гнездами для установки гидромониторных насадок (сечение А-А).

При центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. Однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0,5-1,5 МПа).

Боковая гидромониторная промывка обеспечивает лучшую очистку наиболее зашламованной периферийной части забоя, позволяет подвести к долоту большую гидравлическую мощность (перепад давления на долотах с гидромониторной промывкой достигает 5-15 МПа). Однако мощные струи бурового раствора, выходящие из гидромониторных насадок экранируют транспортирование шлама через проемы между секциями долота, поэтому часть шлама циркулирует некоторое время в зоне действия шарошек и переизмельчается, а часть – транспортируется в зазорах между стенкой скважины и спинками лап. Поэтому зачастую переходят на ассиметричную систему промывки, заглушая одну или две гидромониторные насадки для повышения пропускной способности основных транспортных каналов долота.

Беговые дорожки цапфы и шарошки и тела качения без сепараторов составляют опору шарошки. Помимо подшипников качения опора может включать подшипники скольжения (антифрикционные втулки) и торцевую пяту (антифрикционный диск). Полость опоры заполняется консистентной смазкой.

Опоры шарошек – наиболее ответственные узлы шарошечного долота, стойкость которых чаще всего определяет долговечность долота в целом. Опоры воспринимают радиальные и осевые нагрузки (по отношению к цапфе).

Опоры шарошек в зависимости от типоразмера долот конструируются из различных сочетаний шариковых и роликовых подшипников качения и подшипников скольжения.

Шариковые подшипники легче разместить в ограниченных размерах шарошки, они слабо реагируют на возможные перекосы осей шарошек и цапф. Однако из-за проскальзывания шариков по боковым дорожкам эти подшипники быстро нагреваются и требуют интенсивного охлаждения.

Роликовые подшипники могут воспринимать большую, чем шариковые подшипники нагрузку, но труднее вписываются в ограниченные размеры шарошек. Они весьма чувствительны к перекосам осей шарошек и цапф и при износе роликов нередко шарошки заклиниваются на цапфах.

Подшипники скольжения способны воспринимать наибольшие нагрузки. Однако эффективны они только при невысоких частотах вращения долота, когда трущиеся поверхности шарошек и цапф и соседних подшипников качения сильно не нагреваются.

В каждой системе опор обязательно имеется один шариковый подшипник, называемый замковым радиально-упорным подшипником двухстороннего действия. Он удерживает шарошку на цапфе и воспринимает усилия, направленные вдоль и перпендикулярно к оси цапфы. Устанавливается этот подшипник в последнюю очередь, через цилиндрический канал в цапфе, затем в этот канал вставляется стержень (палец) и его наружная часть приваривается к телу цапфы.

Подшипники шарошек в процессе бурения смазываются и охлаждаются буровым раствором, проникающим к ним по зазору между основанием шарошки и упорной поверхностью в цапфе. Поэтому в буровой раствор добавляются специальные реагенты, улучшающие его смазочные свойства.

При бурении с продувкой скважины воздухом условия работы опор шарошек значительно ухудшаются вследствие недостаточного теплоотвода от трущихся деталей подшипников. Поэтому в долотах, предназначенных для бурения с продувкой воздухом, часть воздуха по специальным каналам в лапах и цапфах направляется непосредственно в опоры шарошек.

В последние годы все большее применение находят долота с герметизированной маслонаполненной опорой (рис. 3.6.), у которых специальная смазка поступает к подшипникам из эластичного баллона по имеющемуся в лапе и цапфе каналу.

Проникновению бурового раствора в полость такой опоры и утечке смазки препятствует жесткая уплотнительная манжета. Долговечность таких долот при ограниченной частоте оборотов на порядок и более превосходит долговечность долот с открытой опорой.

Вставные зубки закрепляются в теле шарошки методом прессования. Для бурения в малоабразивных породах, в теле стальной шарошки фрезеруются призматические зубья, поверхность которых упрочняется термохимической обработкой.

По ГОСТ 20692 «Долота шарошечные» предусматривается выпуск долот диаметром 76-508 мм. трех разновидностей: одно- двух- и трехшарошечных. Наибольший объем бурения нефтяных и газовых скважин в Западной Сибири приходится на трехшарошечные долота диаметрами 190,5; 215,9; 269,9; 295,3 мм.

Типы и область применения шарошечных долот приведены в табл. 3.1.

Типы трехшарошечных долот и их назначение

Рекомендуемые области применения долот

Самые мягкие, несцементированные, пластичные (наносы, мягкие и вязкие глины, сланцы, мягкие известняки)

Мягкие, слабосцементированные, абразивные (песчаники, мергели)

Мягкие, неабразивные, с пропластками пород средней твердости (мел с пропластками слабосцементированных песчаников, каменная соль с пропластками ангидритов, глинистые сланцы)

Мягкие, слабосцементированные, абразивные, с пропластками пород средней твердости (песчаноглинистые сланцы, плотные глины с пропластками песчаников)

Пластичные и хрупкопластичные неабразивные, средней твердости (плотные глины, глинистые сланцы, известняки средней твердости)

Абразивные, средней твердости (песчаники, песчанистые сланцы)

Хрупкопластичные, средней твердости, с пропластками твердых пород (песчаники с пропластками гипса, известняки с пропластками гипса, ангидриты)

Твердые, неабразивные (твердые известняки, доломиты, доломитизированные известняки)

Твердые, абразивные (окварцованные известняки и доломиты)

Твердые, с пропластками крепких (твердые известняки с пропластками мелкокристаллических известняков и доломитов)

Абразивные, твердые, с пропластками крепких (окремнелые аргиллиты, твердые известняки и доломиты, мелкозернистые сильносцементированные песчаники)

Крепкие, абразивные (окремнелые мелкокристаллические известняки, доломиты, кварциты)

Очень крепкие, абразивные (граниты, квациты, диабазы)

По материалу вооружения шарошечные долота делятся на два класса:

1 класс – долота с фрезерованным стальным вооружением для бурения малоабразивных пород (М, МС, С, СТ, Т, ТК);

2 класс – долота со вставным твердосплавным вооружением для бурения абразивных пород (МЗ, МСЗ, СЗ, ТЗ, ТКЗ, К, ОК)

В настоящее время долота типа СТ и ТК не выпускаются.

По расположению и конструкции промывочных или продувочных каналов шарошечные долота делятся:

— с центральной промывкой (Ц);

— с боковой гидромониторной промывкой (Г);

— с центральной продувкой (П);

— с боковой продувкой (ПГ).

Долота для высокооборотного бурения (частота оборотов долота более 400 в минуту) изготовляют с опорами на подшипниках качения (В).

Долота для низкооборотного бурения (частота оборотов долота 100- 400 в минуту) изготовляют с опорами на подшипниках качения и одном подшипнике скольжения (Н).

Долота для бурения на пониженных частотах (частота оборотов долота не более 100 в минуту) изготовляют с опорами на двух и более подшипниках скольжения и подшипниках качения (А).

Выпускаются долота с открытой опорой и с уплотнительными манжетами и резервуарами для смазки (У).

Условное обозначение (шифр) долота: III – 215,9 С-ГНУ 2354,

где III – трехшарошечное ;

215,9 – номинальный диаметр долота, мм;

С – тип долота (для бурения пород средней твердости);

Г – боковая гидромониторная промывка;

Н – опора для низкооборотного бурения на одном подшипнике скольжения;

У – опора маслонаполненная с уплотнительной манжетой;

2354 – заводской номер долота.

В маркировке трехшарошечных долот и долот с центральной промывкой цифра III и буква Ц не указывается.

Большая Энциклопедия Нефти и Газа

Остальные повехности лапы долота являются связующими. [2]

Наибольшая сработка спинок лап долота наблюдается между замковым пальцем ( включая его торец) и центровым отверстием. Сильно срабатываются также козырьки лап, что иногда приводит к выпадению роликов крайней опоры. При армировании торца замкового пальца металлокерамическим твердым сплавом и сплавом вокар заподлицо с поверхностью спинок лап степень их износа значительно уменьшается. Армирование углубления на лапе, предназначенного для центрового отверстия, и перешейка между этим углублением и отверстием замкового пальца намного уменьшает сработку спинок лап и исключает выпадение замковых пальцев. При этом значительно уменьшается износ козырьков. Хорошие результаты получаются при армировании твердым сплавом левого ребра лапы. Обнажение торцов роликов периферийного ряда обычно начинается именно на участке, прилегающем к левому ребру. Для предупреждения большого износа козырьков лап следует также армировать твердыми сплавами отдельные участки самих козырьков лап. [3]

Наибольшая сработка спинок лап долота наблюдается между замковым пальцем ( включая его торец) и центровым отверстием. Сильно срабатываются также козырьки лап, что иногда приводит к выпадению роликов крайней опоры. При армировании торца замкового пальца металлокерамическим твердым сплавом и сплавом вокар заподлицо с поверхностью спинок лап степень их износа значительно уменьшается. Армирование углубления на лапе, предназначенного для центрового отверстия, и перешейка между этим углублением и отверстием замкового пальца намного уменьшает сработку спинок лап п исключает выпадение замковых пальцев. При этом значительно уменьшается износ козырьков. Хорошие результаты получаются при армировании твердым сплавом левого ребра, лапы. Обнажение торцов роликов периферийного ряда обычно начинается именно на участке, прилегающем к левому ребру. Для предупреждения большого износа козырьков лап следует также армировать твердыми сплавами отдельные участки самих козырьков лап. [4]

Каждый комплект основных и вспомогательных баз лапы долота представляет собой материализацию координатных плоскостей прямоугольной системы координат. [7]

Поскольку объем смазочного материала в системе смазки каждой лапы серийного долота с герметизированными опорами не превышает 40 см3, основная часть смазочного материала в расходной системе смазки размещается над долотом в специальном корпусе, называемом наддолотным лубрикатором. [9]

Поскольку объем смазочного материала в системе смазки каждой лапы серийного долота с герметизированными опорами не превышает 40 см3, основная часть смазочного материала в расходной системе смазки размещается над долотом в специальном корпусе, называемом наддолотным лубрикатором. [11]

Металлургия производства буровых долот

Автор: Главный металлург ООО «Унибуртех» Андрей Каличак

С первого взгляда это простое и невзрачное изделие, особенно после использования. На самом деле оно состоит из 3-5 сборочных единиц и около двух десятков деталей, при его производстве используется до 20 разных марок сталей и сплавов и более двух десятков металлургических операций. Именно о производстве бурового шарошечного долота сегодня будет идти речь, а именно о его металлургической составляющей.

На самом западе Украины, у подножья Карпат есть предприятие, которое изготовляет буровые шарошечные долота и другой инструмент для разрушения породы – ООО «Универсальная буровая техника».

Начиная от проектирования до последней операции контроля – везде присутствует то, что называют металлургией. Однажды, будучи простым инженером, имел честь познакомится с главным металлургом тогда еще процветающего завода «ЗИЛ». Он мне высказал интересное трактование слова металлургия, точнее того, чем она занимается: «Металлургия на производстве занимается всем, что имеет температуру более 36,6 градусов»

Буровое трехшарошечное долото сочетает в себе несколько отдельных требований – это крепкая соединительная часть и корпус, стойкие подшипники и мощное армирование, которое разрушает породу.

Корпус долота изготовляется из низколегированных низкоуглеродистых сталей и специальных марок, и уже на этом этапе изготовления долота, металлургия вступает в дело. Сталь изготавливается металлургическими заводами по предварительно согласованным техническим условиям в которых оговорены не только обычный химсостав, но остаточное количество газов, механические свойства, прокаливаемость, неметалические включения, способ выплавки и другое. Работа по согласованию технических условий начинается задолго до начала производства стали. Все эти требования нужны для обеспечения разносторонних свойств материала и изделия. Уже при поступлении стали на предприятие металл каждой плавки проходит лабораторный контроль на соответствие практически всех параметров, заложенных в технических условиях.

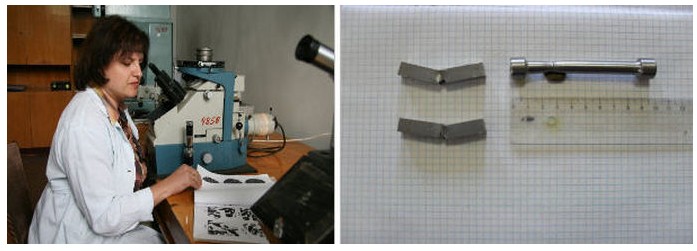

На предприятии имеется лаборатория которая в состоянии проводить иследования химсостава, структуры, механических свойств стали и твердых сплавов, а также множества вспомогательных материалов. В ней же производится контроль всех параметров детали и изделия на всех стадиях термической и химико-термической обработки. В составе лаборатории есть химическая, металлографическая, спектральная и механо-физическая лаборатория, а также отдельная лаборатория термического цеха.

Все буровые трехшарошечное долота состоят из трех лап, трех шарошек, тел скольжения или качения подшипников, и других мелких деталей которые служат направляющими или запорной арматурой для бурового раствора. Бывают долота с одной шарошкой или двумя или даже четермя, но они используются редко. Для изготовления лап и шарошек в качестве заготовки используется поковка. А это опять же металлургический процесс.

На ООО «Универсальная буровая техника» имеется свой кузнечно-прессовый цех, кстати один из крупнейших в Украине. Изготовление поковок производится на кривошипных прессах усилием 1600тс, 2500тс, 4000тс, 6300тс, а также на ковочных и штамповочных молотах с массой падающих частей от 400 до 3100кг. Проектированием поковок, штампов и техпроцессов изготовления также занимается служба главного металлурга. Нагрев заготовок под штамповку производится как в газовых печах, так и в индукционных нагревателях.

В зависимости от породы, которую придется бурить долоту используется разная конструкция и материал зубьев и тела шарошек – клиновидные стальные зубы для мягких и твердых неабразивных пород и твердосплавные вставные зубья для крепких и абразивных пород.

Твердосплавные зубья из сплавов типа ВК предприятие покупает у других производителей и проводит их тщательный входной контроль. Далее запрессовка в тело деталей долот. Форма зубов может быть самая разнообразная.

Не все поверхности деталей подлежат цементации, а на некоторых ее наличие категорически запрещено. Поверхности, где не нужна цементация защищаются специальной пастой. На предприятии испробовали много разных паст для защиты, а остановились на наиболее простой и надежной, состоящей из двух компонентов: двуокись титана и жидкое стекло. Паста надежно защищает от газовой цементации и при соблюдении несложных правил изготовления и нанесения обеспечивает очень хороший уровень защиты. Эта паста нетоксична, не загрязняет печи, легко удаляется с поверхности обработанных деталей, а детали покрытые ей выглядят завораживающе.

Если в привычном варианте требования по термообработке вкладываются в одну или несколько строк на чертеже детали. То требований к химико-термической обработке деталей долот настолько много, что они собраны в отдельный документ объёмом 30 страниц. Основные из них это требования соответствия контура цементации, глубины цементации, распределению углерода по глубине слоя, твердости цементированной поверхности и послойной твердости цементированного слоя; твердости нецементированных поверхностей и сердцевины изделия, микроструктуры цементированного слоя и сердцевины и другое, там же описаны методы и объемы контроля, причем для разных типов долот они разные. Каждая партия деталей, что загружается в печь (это около 800кг) проходит контроль на соответствие всех параметров на контрольных образцах, а периодически на реальных деталях

В последние годы, с целью уменьшения деформаций деталей, внедрено проведение первой (с цементации) закалки в среде эндогаза с подачей газообразного азота.

Сами тела скольжения или качения также изготавливаются из различных материалов, так шарики и ролики изготавливаются из стали 55СМФА, вкладыши подшипников скольжения из бронзы или никелевых сплавов, нержавеющей стали ферритного класса, подверженной цементации, упорные подшипники из быстрорежущих сталей и твердых сплавов часть деталей предприятие изготавливает само, часть покупает. Некоторые поверхности подшипников скольжения на лапах наплавляются сплавами типа «стеллит» (сплав на основе кобальта). Наплавка осуществляется методом ацетиленово-кислородной наплавки и автоматизированной плазмовой наплавкой.

Даже когда термообработка деталей казалось бы сделана, впереди еще сварка.

Это происходит не за один проход и не за одну операцию. После сварки приходит очередь нарезать резьбу, но и тут снова металлургическая операция, высокий отпуск сварных швов в зоне нарезки резьбы, иначе в местах изменения твердости на резьбе получится волнистость, а это недопустимо.

Ну вот практически и все, осталось заполнить смазкой, установить детали для направления промывочной жидкости и испытать прочность швов методом гидроопресовки. Потом покраска, приемка и на буровую. А работают долота ООО «Унибуртехника» по всему миру.

Что такое лапа долота

Долота бывают лопастные, шарошечные, алмазные и твердосплавные.

Рис. 17. Лопастное долото:

Рис. 18. Шарошечное долото:

Рис. 19. Алмазное долото:

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы. Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород.

Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200. 250 ч непрерывной работы. Благодаря этому сокращается число спуско-подъемных операций. Одним алмазным долотом можно пробурить столько же, сколько 15. 20 шарошечными долотами.

Твердосплавные долота отличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.