Что такое металлизация металлических изделий

Электродуговая металлизация

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.

Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными. Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы. Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

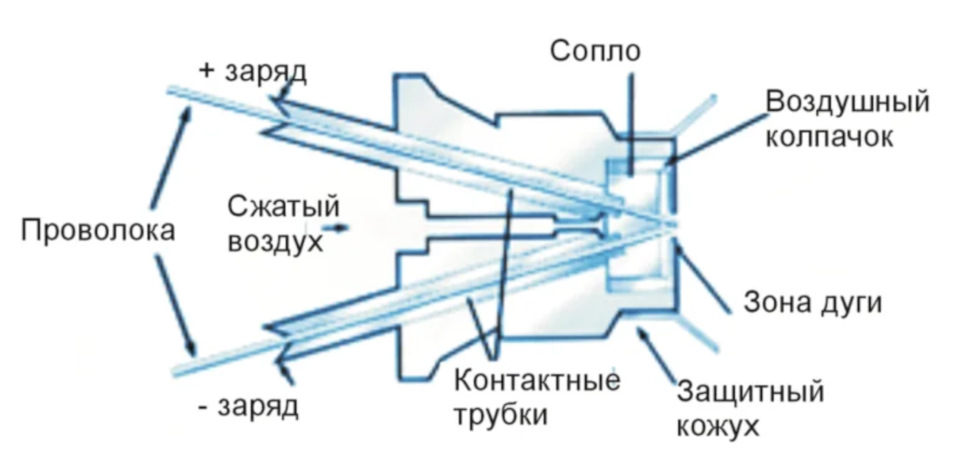

Оборудование для напыления.

В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Что такое металлизация и виды

Череповецкий завод металлоконструкций более 55 лет занимается производством и обработкой изделий из металла. У нас вы можете заказать услуги по металлизации от опытных специалистов.

Что такое металлизация?

Металлизация – это метод нанесения металлического слоя на внешнюю часть изделия, который придает ему химические, физические и механические свойства. Такое покрытие применяется не только к металлическим деталям, но и к заготовкам из дерева, пластика, стекла. Нанесенный слой можно использовать в качестве антикоррозийного, декоративного и устойчивого к механическим повреждениям.

Описание и назначение металлизации

Метод металлизации выполняет большое количество функций, среди которых:

Способ нанесения покрытия избирается в соответствии с поставленными задачами и характеристиками, которые необходимо получить по окончании процесса. Толщина слоя определяет сферу применения будущего изделия.

Металлизация может проводиться химическим, физическим или электростатическим воздействием на поверхность. Она осуществляется в холодном, нагретом или диффузном состоянии.

Нанесение защитного слоя на металлическое изделие можно получить:

Особенности металлизации металлов и сплавов

Металлизация металлов и сплавов определяется их физическими свойствами. К каждому изделию требуется индивидуальный подход. Например, для некоторых групп металлов и сплавов не подходит нанесение тонкого слоя чужеродного материала. Для них применяются другие методы металлизации.

Для другой группы, наоборот, нанесение металлической пленки является оптимальным способом обработки металла. Оптимальные методы выбирают с учетом индивидуальных свойств изделий.

Виды металлизации

Современные технологии позволяют проводить процедуру металлизации разными способами. Рассмотрим основные виды данного процесса:

1. Вакуумная металлизация.

Вакуумная металлизация основывается на испарении и выпадении металлических частиц на поверхность детали. Данный метод является довольно затратным и трудоемким, поэтому применяется только в производственных условиях. Вакуумную металлизацию можно использовать для изделий из любых материалов (пластика, дерева, керамики, стекла и т.д.). Особенно часто этот вид используется для металлизации на автомобильных заводах. Данным способом получают изделие с прекрасным внешним видом, который не влияет на прочностные характеристики.

2. Газовая металлизация.

Газовая металлизация заключается в использовании газовой струи для нагрева напыляемого металлического слоя. Применение высоких температур позволяет создавать ровный слой на всей поверхности. Его толщина зависит от объема используемой проволоки. После нанесения слоя покрытие обрабатывают методом шлифовки. Газовая металлизация позволяет восстанавливать валы автотракторного оборудования. Для реализации данного способа используют технику и газы, которые применяют при проведении сварочных работ.

Вместо газовых горелок, применяют специальные пистолеты-металлизаторы.

3. Цинкование.

Метод цинкования применяется для защиты черных металлов от образования ржавчины. На поверхность наносится цинк при помощи различных способов (горячего, холодного, гальванического, диффузионного). Цинкование применяется для обработки листового проката, труб, изделий различной геометрической формы.

Оборудование и материалы

Для каждого метода металлизации используется свое собственное оборудование. Для обработки под воздействием высоких температур применяют приспособления, способные создавать растворы для термообработки. Подогрев осуществляется при помощи электрических ТЭНов.

Для газового способа применяют сосуды с газами, специальные распылители, редукторы и проводящие шланги.

Для химического метода нужно иметь набор растворов и реактивов, устойчивых к вредному воздействию химических жидкостей.

Химическая металлизация в домашних условиях

Химическую металлизацию можно осуществить и в домашних условиях. Для этого дома нужно создать свою собственную лабораторию. Металлизация позволяет осуществлять разнообразные дизайнерские решения.

Металлизация химическим способом в домашних условиях проводится в несколько этапов:

Металлизация, выполненная в домашних условиях, не всегда дает ожидаемый эффект. Поэтому после того, как вы просушили изделие, его необходимо аккуратно обработать. Чтобы не осуществлять процесс металлизации вручную, можно изготовить простую установку.

Будьте аккуратны, так как вы работаете с ядовитыми веществами!

Техника безопасности

Металлизация, проведенная любым из методов, относится к категории небезопасных и вредных процессов. В процессе работы опасность представляют:

При проведении процесса металлизации необходимо придерживаться строгих правил безопасности, которые приведены в инструкции к веществу или оборудованию. Если вы работаете в домашних условиях, позаботьтесь о средствах защиты дыхательных органов, глаз, открытых участков кожи. Также защитите себя от воздействия электрического тока.

Что такое металлизация

Современные способы защиты поверхностей предполагают широкий спектр методов, которые способны справиться с поставленной задачей. Чтобы понять, какой из них оптимальный в конкретных условиях, необходимо разобраться с технологиями, оценить достоинства и недостатки.

Очень часто хотят понять: металлизация – что это за процедура и как она производится. В соответствии с названием это нанесение слоя определенного металла на выбранную поверхность. Такому процессу подвергаются не только металлические изделия. Это могут быть деревянные, пластиковые, стеклянные и другие поверхности.

Описание и назначение металлизации

Любой процесс металлизации позволяет решать несколько технологических задач. К ним относятся:

Способ нанесения покрытия выбирается исходя из поставленных задач. Благодаря выбранному способу удается получить различные характеристики поверхности детали. Толщина слоя наносимого металла определяет область будущего применения.

Металлизация может проводиться несколькими способами:

Для реализации каждого способа разработаны специальные устройства. Они применяются в зависимости от решаемых задач, марки наносимого металла и степени оснащенности предприятия.

Особенности металлизации металлов и сплавов

Для других металлов и сплавов, наоборот, нанесение металлической пленки не вызывает трудностей, и металлизация является оптимальным способом обработки поверхности. Учитывая все свойства, выбирают наиболее приемлемые методы.

Виды металлизации

Современные технологии позволяют проводить процедуру с применением различных физических, механических и химических методов. Основные виды металлизации:

Гальванический способ предполагает использование специального электролита. Обработка происходит под воздействием протекающего тока. Этот способ позволяет проводить покрытие металлом любой поверхности, так как не требует дополнительного нагрева. Нанесенная пленка получается одинаковой толщины на всей поверхности.

Диффузионное напыление – это насыщение поверхностного слоя одним из цветных металлов (цинком, алюминием, хромом или бором). Это приводит к улучшению прочностных показателей. С его помощью восстанавливают изношенные детали.

При химической металлизации применяются различного рода реагенты. Они изготавливаются в жидком виде или в форме порошков. Для проведения операции подготавливают ванну с раствором и затем в нее опускают деталь. Для каждого состава существует свое эффективное время воздействия на поверхность.

Под плакированием понимают металлизацию с дальнейшей горячей прокаткой.

Вакуумная

Газовая

Эта методика носит название газопламенной металлизации. Сущность процесса заключается в применении газовой струи для нагрева подаваемой проволоки, которая является источником напыляемого металла. Благодаря высокой температуре проволока расплавляется, и капли, ударяясь о поверхность, образуют на ней довольно ровный слой. Толщина этого слоя зависит от объема используемой проволоки. После нанесения покрытия его обрабатывают с помощью шлифовального оборудования. С помощью газовой металлизации восстанавливают коленчатые и распределительные валы автотракторной техники. Для реализации этого метода применяют оборудование и газы, используемые при проведении сварочных работ.

Вместо газовых горелок применяют специальные пистолеты-металлизаторы инжекторного типа. В некоторых случаях метод применяют для формирования не металлических покрытий. В газовую струю подают порошок из стекла, эмали, специальных пластмасс.

Цинкование

Технологии реализации этих методов отличаются только используемым материалом. Процесс нанесения цинка, или оцинковка, применяется для обработки листового проката, труб, изделий произвольной геометрической формы.

Оборудование и материалы

Оборудование зависит от выбранного метода обработки. При термической металлизации необходимы приспособления, позволяющие создавать растворы с высокой температурой. В качестве источников подогрева используют электрические тэны.

При газовом методе используют технологию, применяемую в газосварочных работах: емкости с газами, редукторы и подводящие шланги, вместо газовых горелок – специальные распылители.

Для химической металлизации необходимо иметь набор реактивов и емкости, стойкие к вредному воздействию реактивных жидкостей.

Химическая металлизация в домашних условиях

Последовательность действий выглядит следующим образом:

Особое внимание следует уделить вопросам безопасности при работе с ядовитыми жидкостями и высоким напряжением.

Техника безопасности

При проведении работ необходимо строго соблюдать все пункты техники безопасности, которые приведены в инструкции к конкретной установке или аппарату. Если работы проводятся самостоятельно в домашней мастерской, необходимо позаботиться о наличии средств защиты органов дыхания, зрения, открытых частей тела. Исключить возможность поражения электрическим током.

Понравилась статья? Поделитесь своим мнением в блоке комментариев.

Металлизация

Процесс металлизации поверхностей – это метод нанесения на наружную поверхность детали металлического слоя, который придает обработанной поверхности иные физические, химические, механические свойства. Они могут значительно отличаться от свойств основного материала. Нанесенное покрытие используется для повышения коррозионной, эрозионной, механической стойкости, декоративной отделки и прочего.

Нанесение металлического слоя на металлизируемую поверхность различается методом сцепления и делится на две группы (классификация металлизации):

Технологические особенности металлизации

Технология металлизации производится в следующих состояниях:

Такому способу обработки как металлизация могут подвергаться изделия, изготовленные из металла, любого вида пластика, древесины, стекла, гипса, бетона и прочих материалов. Самый распространенный способ нанесения покрытия в домашних условиях — это напыление. Материалы, предназначенные для проведения процесса, можно найти в магазинах. Обычно они продаются в баллонах под давлением с распылителем.

Диффузионный способ покрытия – это процесс, во время которого происходит насыщение поверхности детали легирующими элементами. В качестве легирующих элементов широко используются хром (Cr), алюминий (Al), цинк (Zn), кремний (Si), медь (Cu) и множество других.

Защитный слой на металлизированных деталях можно получить:

Нанесение покрытия металлизацией в холодном состоянии или в нагретом до незначительной температуры, характерно для первой группы и подгруппы 2а. Во время протекания цикла происходит изменение размеров детали на толщину нанесенного слоя металлов или их сплавов.

Для подгруппы 2б характерно насыщение поверхностного слоя методом диффузии при высоких температурах. Во время обработки происходит образование сплава, а размеры практически не отличаются от заданных.

Применение

Металлизация используется для изменения характеристик обрабатываемого изделия. После того, как нанесли слой металла или сплава, деталь получает дополнительную стойкость к высоким температурам, коррозии, износу, эрозии. Кроме этого нанесенный слой может служить для защиты и декоративного оформления готового изделия. С помощью металлизации производится восстановление изношенных деталей.

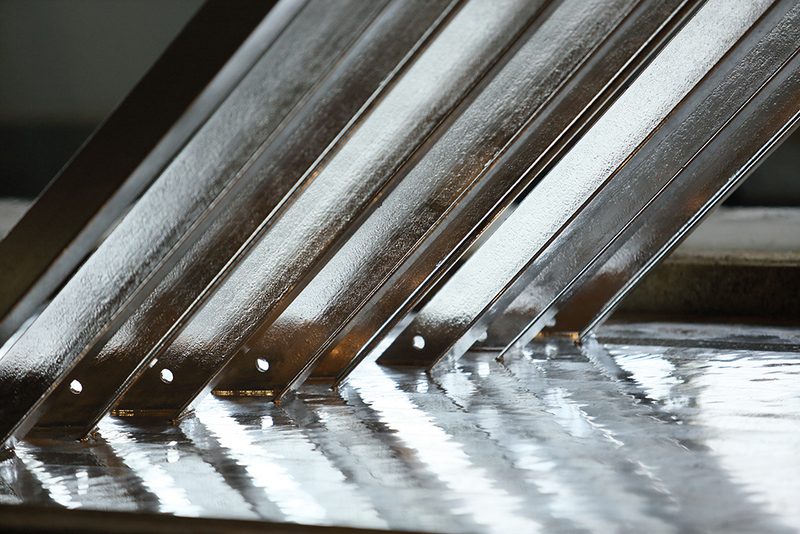

Поверхность детали после металлизации

Виды металлизации

Металлизация поверхностей производится различными методами. Выбор метода зависит от технологии нанесения и используемого при этом оборудования.

В таблице приводятся способы нанесения металлического слоя и наносимые металлы, и их сплавы.

| МЕТАЛЛИЗАЦИЯ | ||

| Группа 1 | Группа 2 | |

| Подгруппа 2а | Подгруппа 2б | |

| Электротехнические покрытия Хром, цинк. Медь сплавы никель-кобальт хром-никель бронза и прочие | Плакирование, в том числе нанесение покрытия взрывом Медь, алюминий, серебро, вольфрам, латунь, бронза, нержавеющая сталь | Диффузионное нанесение элементов Алюминий, цинк, молибден и прочие |

| Плазменное напыление Вольфрам, никель, хром, Al2O3, ZrO2, MoSi2, WC, NbC, ZrB2 | ||

| Распыление (пульверизация) электродуговым, газопламенным методом Алюминий, серебро, медь, золото, бронза, латунь, сталь | Окунание в расплавленный металл Цинк, свинец и прочие | |

| Электрофлрез Вольфрам, молибден, кобальт и прочие | Диффузионное нанесение сплавов Хром-алюминий Алюминий-хром-кремний Тантал-алюминий и прочие | |

| Вакуумное нанесение на нагретую поверхность Хром, титан, оксиды алюминия, циркония и прочие | ||

| Химическое нанесение Медь, ртуть, платина и прочие | Электротехнические покрытия с отжигом Хром, никель, кадмий | |

| Вакуумное нанесение на холодную поверхность Zn, Cd, Al, Ti, Cr, Au, Ag, Pt, Cu, Sn, W, Mo, Ta Zn-Al, Pb-Zn Pb-Cd и прочие | Осаждение чистых металлов из соединений карбонатов в газовой среде Cr, Co, W, Ni, Mo, Ta и прочие | |

| Катодное распыление Золото, серебро, платина, тантал | Осаждение карбидов, нитридов, силицидов, боридов из газообразного состояния TiC, NbC, W2C, HfC, ZrN, TaN, MoSi2, CrSi2, TaB2, NiB2 и прочие | |

Из широкого спектра методов следует рассмотреть несколько, которые часто используются на производствах.

Вакуумная металлизация

Формирование наносимого слоя металла в вакууме отличается эффективностью и универсальностью. С его помощью металл можно наносить на любой материал. Во время вакуумной металлизации с металлом, предназначенным для нанесения, происходит ряд превращений, связанных с переходом из одной фазы в другую. Так можно выделить:

Во время процедуры протекает множество физических и химических процессов. Производительность вакуумного метода зависит от типа поверхности, наносимого материала, потока распыленных атомом и прочих.

Оборудование, применяемое при вакуумной технологии, делится на три типа:

Различные типы оборудования позволяют его применять как при массовом производстве, так и при единичном изготовлении деталей.

Газовая металлизация

В основе метода газовой металлизации лежит распыление расплавленного металла. С помощью кислородно-ацетиленового пламени начинает плавиться проволока, подаваемая в зону нагрева. Расплав сжатым воздухом удаляется из зоны нагрева и переносится на поверхность. Мелкие капли расплава, соударяясь с поверхностью, становятся плоскими, что обеспечивает лучшую сцепляемость.

Газовая металлизация — схема

На рисунке показана схема головки распылителя. Где по каналу 1 подается кислородно-ацетиленовая смесь, через сопло 2 выходит расплавленный металл, а через камеру 3 выталкивается наружу расплав.

Цинкование

Цинкованием обеспечивается надежная защита от коррозии. Наносимый на поверхность слой содержит не менее 95% цинка. Цинкование проводится несколькими методами, среди которых можно выделить следующие:

Какой метод использовать для нанесения цинка во многом зависит от того где и при кахих характеристиках будет эксплуатироваться деталь. Цинковое покрытие мягкое, поэтому во время эксплуатации на него не должны оказываться значительные механические нагрузки.

Металлизация – надежная защита поверхностей различных изделий

Под металлизацией понимают процесс нанесения специального слоя металла на металлические, бетонные, стеклянные и пластмассовые поверхности для придания им высокой жаро-, износо- и коррозионной стойкости, а также повышения декоративных качеств изделий.

1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

Диффузионная металлизация – это метод насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), хромом (хромирование) или кремнием (силицирование). Такое нанесение повышает механические качества материалов, из которых изготовлены обрабатываемые детали – в частности, упрочняет их. Также описываемая методика подходит для восстановления деталей металлизацией.

Диффузионная металлизация может быть:

Диффузионная металлизация придает деталям из углеродистой стали высокую жаростойкость (для этих целей применяется силицирование или алюминирование (алитирование)), стойкость к абразивному износу и повышенный показатель твердости. Изделия после алитирования стали становятся более качественными, их можно эксплуатировать в средах, где всегда имеется повышенная температура (вплоть до 1100 °С).

Диффузионная металлизация имеет несколько недостатков:

Эти недостатки существенно ограничивают применение диффузионной технологии на промпредприятиях.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление длится около восьми часов, ведется при температуре порядка 1000 °С. При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии. Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.

3 Особенности электродуговой обработки стальных поверхностей

Электродуговая металлизация – нанесение защитного покрытия посредством расплавления электродугой проволочных электродов и последующего распыления (в сжатой струе воздуха) металла, выполняющего роль протектора. В результате подобного процесса (требуется специальное оборудование) на поверхность стальных изделий наносятся мелкие частицы, которые формируют покрытие сплошного типа.

Электродуговая металлизация характеризуется рядом достоинств:

Кроме того, электродуговая металлизация гарантирует рациональный расход распыляемых металлов, малые затраты (энергетические) на получение покрытия с заданными параметрами, высокую производительность. Да и оборудование для нее отличается повышенной надежностью.

Не лишена электродуговая металлизация и недостатков. Во-первых, ее технология не всегда обеспечивает хорошую прочность сцепления стальной основы с наносимым покрытием. Во-вторых, выполнять данное напыление не рекомендуется для обработки изделий, работающих в коррозионных средах.

4 Другие способы металлизации стальных деталей – вакуумное и плазменное напыление

Широкое распространение получила вакуумная металлизация и напыление конструкций из стекла, металла, керамики, пластмасс и пластика. Ее используют для улучшения декоративных характеристик:

Чтобы качественно выполнить подобное напыление, требуются специальные устройства и дорогое оборудование – магнетронные системы, дуговые и ионные источники. Вакуумная металлизация подходит для защиты стеклянных, металлических, пластиковых и керамических изделий. Для процесса необходимо особое оборудование, поэтому выполнить его в домашних условиях невозможно.

Еще одна сложная методика защиты поверхности – плазменная металлизация. Она также требует применения специального оборудования, позволяющего получать ионизированный газ (техническую плазму). Такой вид обработки производят при помощи порошковых материалов, дополнительно используют металлические прутки и проволоку.

5 Несколько слов о металлизации печатных плат

Надежность эксплуатации печатных плат напрямую зависит от того, насколько качественно выполнена металлизация сквозных отверстий в них. В ходе процесса в отверстиях осаждается медь. Это, по сути, электрохимическая обработка печатных плат, которая не вызывает особых сложностей у опытных людей.

Метод металлизации сквозных отверстий в печатных платах состоит из двух этапов:

В результате этой двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и некоторых умений несложно выполнить металлизацию отверстий в домашних условиях.