Что такое мокрая очистка газа

Мокрая очистка газов

Мокрую очистку применяют в тех случаях, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые от газа твердые взвешенные частицы имеют незначительную ценность. Мокрую очистку газа производят путем промывки его водой или какой-либо другой жидкостью.

Газ приводится в тесный контакт с жидкостью, которую разбрызгивают или распределяют в виде стекающей тонкой пленки. Аппараты для мокрой очистки работают также по принципу использования действия инерционных сил; при ударе газового потока о стенки, смоченные жидкостью, последняя поглощает взвешенные в нем частицы.

Под действием центробежных и инерционных сил взвешенные частицы довольно полно извлекаются из газа, который охлаждается и насыщается парами жидкости. Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует и удалению из газа мельчайших твердых частиц, играющих в данном случае роль центров конденсации.

Конструкция аппаратов для мокрой очистки газов. Конструкции аппаратов для мокрой очистки газов, называемых также гидравлическими пылеуловителями, весьма разнообразны.

Различают гидравлические пылеуловители следующих типое: 1) статические (главным образом, скрубберы); 2) динамиче-

с к и е (дезинтеграторы); 3) аппараты со смоченными поверхностями и 4) пенные.

Наиболее распространены скруббер ы—аппараты для промывки газов путем разбрызгивания жидкости в газовом пространстве. Их конструкции не отличаются от конструкций скрубберов, применяемых для поглощения газов (см. гл. XI).

Газ проходит через полый скруббер снизу вверх и орошается водой, разбрызгиваемой через форсунки. Для лучшей отмывки пыли применяют насадочные скрубберы, заполненные обычно хордовой насадкой и орошаемые при помощи специальных распределительных устройств или брызгал. В полых скрубберах степень очистки газа достигает 60—75%,

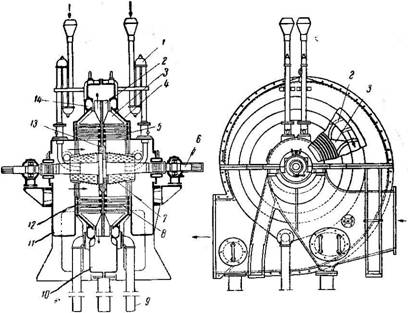

Рис. 105. Механический газопромыватель:

I—сифонные трубы; 2—лопасти для нагнетания газа; 3—лопасти для промывки; 4—кожух; 5—колща; 6—вал; 7—распределительный конус; 8, 12—била; 9—труба для удаления осадка; 10—канал для очищенного газа; 11—приемные коробки; 13—диск; 14—слнвной канал.

А в насадочных 75—85%, причем запыленность промытого газа может быть менее 1 —2 г/нм3.

Для более совершенной газоочистки применяют механические газопромыватели или дезинтеграторы (рис. 105).

В улитообразном кожухе 4 дезинтегратора вращается горизонтальный вал 6, на котором имеется распределительный конус 7 с отверстиями и литой стальной диск 13. На диске ротора через определенные промежутки закреплены по трем-четырем концентрическим окружностям горизонтальные круглые стержни или била 12, соединенные с другой стороны кольцами из полосовой стали. При вращении ротора била 12 проходят в промежутки между билами 8 статора, которые укреплены неподвижно также по трем-четырем концентрическим окружностям между литыми кольцами 5 в кожухе аппарата.

По внешней окружности диска 13 расположены также лопасти 3, при помощи которых производится промывка и отделение газа от воды, и лопасти 2, создающие напор газа (до 500 мм вод. ст.) для дальнейшей его транспортировки.

Очищаемый газ поступает в центр аппарата через приемные коробки 11, а вода подается через сифонные трубы / и выбрасывается в отверстия конуса 7. Смесь газа и воды попадает между неподвижными и вращающимися стержнями—билами и отбрасывается лопастями к стенкам кожуха. При этом вода распыляется в тончайший туман и приходит в тесный контакт с газом, смачивая почти всю содержащуюся в нем пыль.

Образующийся осадок удаляется через сливной канал 14 и уходит по трубам 9, а газ нагнетается лопастями 2 в газоход через канал 10.

Дезинтеграторы имеют высокую производительность (50—60 •103 нм3/час газа) при сравнительно небольшом расходе энергии (5—6 кет на 1000 нм3 газа). Они применяются главным образом в металлургии на очистке доменного газа до остаточного содержания в нем пыли 0,05—0,02 гінм3. Исходный газ должен содержать не более 2 гінм3 пыли и иметь температуру не выше 60°; поэтому газ предварительно охлаждают и очищают в скрубберах.

Расход воды в дезинтеграторах составляет 0,5—1,5 м3 на 1000 им3 газа. Недостатком аппаратов такого типа является сложность их конструкции.

Для мокрой очистки газа применяют также аппараты со смоченными поверхностями.

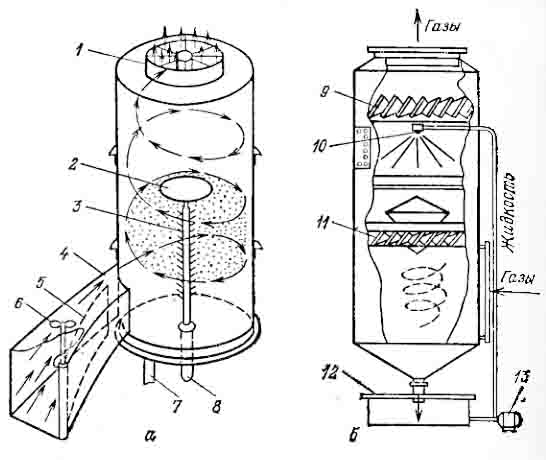

В центробежном скруббере конструкции Всесоюзного теплотехнического института (рис. 106) запыленный газ поступает в цилиндрический корпус 1 через патрубок 2, приваренный на некоторой высоте от дна аппарата тангенциально к нему. Стенки корпуса орошаются через сопло 3 водой, которая стекает тонкой пленкой по внутренней поверхности стенок.

Поток газа поднимается, вращаясь, по винтовой линии снизу вверх; при этом взвешенные в газе частицы движутся под действием центробежной силы в радиальном направлении, достигают стенок скруббера, смачиваются водяной пленкой и удаляются с водой через коническое днище. Очищенный газ уходит через верхнюю часть корпуса.

Удельный расход воды и степень очистки газа зависят от диаметра центробежного скруббера. При диаметре 1 м удельный расход воды составляет 0,2 л/м3, а степень очистки 85—87% (в зависимости от дисперсного состава пыли). Однако с уменьшением диаметра аппарата может быть достигнута степень очистки, равная 98%.

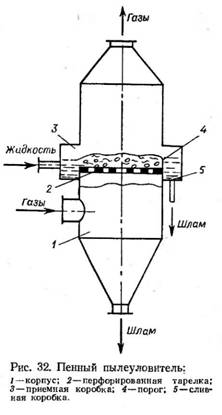

Пенные аппараты. В промышленности применяется также новый метод мокрой очистки газов, названный пенным. В пенных аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта между жидкостью и газом и высокую степень очистки газа от пыли, дыма и тумана. Аппарат при улавливании пыли с частицами размером более 5 микрон имеет к. п. д. до 99%.

Принцип мокрой очистки газов

Суть этого способа газоочистки заключается в смачивании и коагуляции пылевых частиц или поглощении газов жидкими реагентами. Контакт двух сред происходит либо на поверхности пленки жидкости, либо при перемешивании газовоздушного потока с каплями воды или раствора. Жидкость может двигаться по ходу, перпендикулярно или в противоход движению газа.

Основной недостаток этого метода очистки газов от примесей – образование значительного объема шлама. В некоторых случаях отработанный раствор агрессивен, поэтому оборудование необходимо изготавливать из химически стойких материалов.

Типы установок очистки газа

Газоочистное оборудование промышленного класса делится на несколько групп по способу перемешивания очищаемого воздуха с жидкостью:

В насадочных и центробежных скрубберах вода тонким слоем стекает по стенкам корпуса или специальным пластинам. Контакт фаз осуществляется на поверхности пленки жидкости. В скрубберах Вентури и башнях орошения очистка газов протекает при перемешивании с распыленной водой или жидким реагентом. В барботажных промывателях очищаемый газовоздушный поток проходит сквозь слой вспененного абсорбента.

Дезинтеграторы сегодня практически не используются. Основной фактор, сдерживающий распространение этих установок очистки газа, – сложность конструкции, и – как следствие – дороговизна обслуживания и высокая отпускная цена.

Сравнение типов газоочистного оборудования

Простейшее приспособление для мокрой очистки газа – орошаемый газоход.

Строго говоря, это даже не оборудование, а тип усовершенствования системы газоотвода из печей.

Встроенные форсунки создают завесу из водных брызг в дымовой трубе или газоходе. Капли достаточно большие, поэтому коэффициент очистки не превышает 60%. Размер улавливаемых частиц – не менее 20 мкм. Чтобы уменьшить брызгоунос, скорость газовоздушного потока ограничивается 3 м/сек.

Полые газопромыватели

В полых скрубберах или башнях орошения вода подается форсунками в пространство корпуса сверху, а очищаемый газ поступает снизу.

В результате противохода две среды активно перемешиваются, что способствует лучшему захвату пыли. В этих газоочистных установках задерживаются пылинки размером более 10 мкм. Степень очистки – около 50%.

Насадочные скрубберы

Установки для очистки газа этого типа представляют собой колонны, в которых на опорную решетку беспорядочно засыпаются или укладываются систематически кольцеобразные детали.

Коэффициент очистки – более 90 %.

Циклонные газопромыватели

В центробежных пылеуловителях пленка воды постоянно стекает по внутренней поверхности вращающегося корпуса. Центробежные силы отбрасывают пылинки к стенкам, обеспечивая хороший контакт с жидкостью. Благодаря этому удается достичь степени очистки свыше 90 %. С помощью этой газоочистной установки эффективно улавливаются частицы диаметром > 10 мкм.

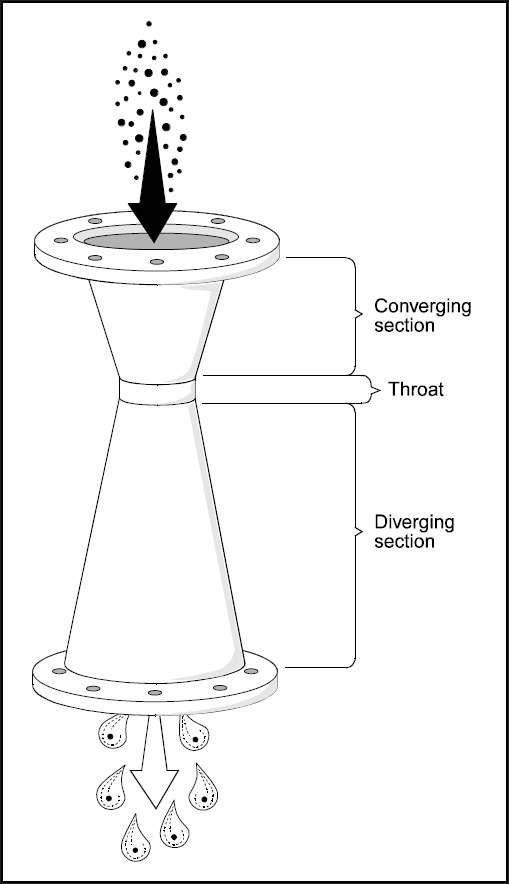

Скрубберы Вентури

Корпус газоочистного оборудования данного типа составлен из двух конусообразных секций, соединенных горловиной относительно малого диаметра. Форма трубы Вентури похожа на песочные часы. Воздух подается в сужающуюся секцию. При уменьшении площади сечения поток кратно ускоряется, возникает турбулентность. В горловину форсунками подается жидкость, капли которой подхватываются воздухом и дробятся завихрениями до микроскопических размеров.

Мелкие капли осаждаются на пылинках, провоцируя их слипание. Благодаря этой особенности в скрубберах Вентури улавливаются пылинки диаметром 2,5-10 мкм, размер улавливаемых частиц аэрозоля еще меньше – до 1 мкм. Подобные характеристики позволяют позиционировать эти газопромыватели как один из самых эффективных типов установок для очистки газа, наравне со скрубберами ШВ с подвижной насадкой.

Пенные газопромыватели

В барботажных пылеуловителях абсорбент протекает по решеткам, где при взаимодействии с газом превращается в пену. Это явление обусловливает развитую поверхность контакта, что служит залогом высокого коэффициента очистки. Суммарный просвет отверстий составляет от 1/6 до четверти площади полки.

Различают однополочные и трехполочные барботажные газопромыватели. Количество полок в газоочистной установке данного типа зависит от требуемой степени очистки и изначального уровня загрязненности очищаемых выбросов.

Дезинтеграторы

В этих аппаратах жидкость распыляется из вращающегося ротора, ориентированного по оси движения очищаемого газовоздушного потока. Несмотря на отличные показатели газоочистки (свыше 95 %), данное оборудование постепенно вытесняется более простыми в производстве аналогами.

Как правильно выбрать установку для мокрой очистки газов

Выбор оборудования должен производиться после тщательных инженерных расчетов. Для каждого промышленного предприятия система газоочистки разрабатывается индивидуально. Не следует выбирать самостоятельно – поручите эту работу профессионалам.

ООО “ПЗГО” предлагает услугу изготовление под заказ оборудования для мокрой очистки газов на выгодных условиях. Чтобы заказать пылеуловитель под ваши требования, достаточно связаться с нашими менеджерами по телефону 8-800-234-0-567.

Что такое мокрая очистка газа

Скрубберы — аппараты для мокрой очистки газов

Что такое скруббер, принципы работы скруббера

Скруббер — аппарат, предназначенный для очистки газа от различных примесей при помощи промывки газовой среды жидкостью (как правило, это вода).

Сферы применения данного устройства:

Как работает скруббер?

В основе скрубберного процесса метод мокрой очистки — газовая среда в рабочей камере смешивается с водой или иной технической жидкостью, в результате капли воды обволакивают частицы пыли или другого загрязнения, после чего чистый газ уходит в атмосферу, а отработанная вода сливается из рабочей камеры.

Благодаря такому принципу действия, «мокрый скруббер» может очищать газ до 99%.

Основные части любого скруббера:

Рабочая камера различной формы (как правило, цилиндрической);

Два патрубка — для подачи грязной и для выхода чистой газовой смеси;

Различные виды насадок (решетки, провальные тарелки и т.д.) — то, чем заполнен скруббер;

Отвод для слива отработанной жидкости — шлама.

Виды скрубберов

Скрубберы различаются по принципу работы — от этого зависят размеры и производительность скрубберов.

Основные типы скрубберов:

Тарельчатый (который в свою очередь делится по принципу работы на пенный и барботажный).

Скруббер с насадкой

В корпусе такого газоочистителя устанавливаются специальные насадки, которые позволяют улучшить качество работы аппарата.

Применение насадок позволяет увеличить площадь контакта газа и очистительной жидкости, как следствие, качество очистки газовой среды у подобных устройств выше.

При этом, насадка увеличивает гидравлическое сопротивление газов. Кроме того, насадка быстро загрязняется, что ограничивает применение насадочного скруббера. Также применение насадок усложняет конструкцию, что делает разборку и ремонт более проблематичными.

Схема насадочного скруббера:

Скруббер Вентури

Подобный тип газоочистителя представляет собой две конусообразные секции, соединенные узкой горловиной. Поток газа движется из верхней секции в нижнюю, встречая поток жидкости в горловине.

В основе работы эжекторного скруббера лежит уравнение Бернулли — с уменьшением поперечного сечения секции увеличивается скорость газа, достигая максимальной скорости в горловине, где, благодаря эффекту турбулентности, поток газа разбивает струю воды на множество мелких капель, которые улавливают мелкие частицы, тем самым очищая газ.

Недостатком подобного аппарата является быстрый износ стенок секций, которые постоянно подвергаются разрушительному воздействию газа на высокой скорости.

Схема скруббера Вентури

Полые скрубберы

Такой вид аппарата представляет из себя полую емкость, с установленными внутри форсунками, через которые подается вода. Газовая смесь подается через патрубок внизу скруббера, проходит через водяную завесу и очищается. Чистый газ выходит через патрубок в верхней части емкости, а отработанная вода стекает в специальную емкость, после чего выводится в канализацию.

Схема полого скруббера

Тарельчатые скрубберы

В подобном типе скруббера газ взаимодействует с жидкостью на горизонтально расположенных тарелках внутри полой емкости. При небольших пропускных скоростях (до 1 м/с), газовая смесь барботирует в виде пузырьков, при больших скоростях (до 2 м/с) начинает образовываться пена. Соответственно, тарельчатые скрубберы по принципу работы делятся на барботажные и пенные.

Схема тарельчатого скруббера

Барботажные скрубберы

В таких газоочистительных аппаратах газовая смесь проходит в виде пузырьков через пласт жидкости. Этот способ очистки эффективен против крупных частиц из-за большой площади контакта газа с очищающей жидкостью. Однако, недостатком такого агрегата является низкая производительность за счет ограничений скорости потока газа.

Схема барботажного скруббера

Пенные скрубберы

Разновидность тарелочного скруббера, в котором газ, взаимодействуя с очищающей жидкостью на провальных тарелках, образует пенный слой, который и улавливает загрязнение. Пенные скрубберы более эффективны, нежели барботажные за счет большей скорости потока газа.

Схема пенного скруббера:

Центробежные скрубберы ВТИ (Всесоюзного теплотехнического института)

Принцип работы этого аппарата следующий: газовая среда подается через наклонный патрубок внизу конструкции, форсунки в верхней части скруббера подают воду, которая образует пленку на стенках емкости. Эта пленка собирает загрязнение и вместе с ним стекает вниз в отстойник.

К преимуществам центробежного форсуночного скруббера относится высокая степень очистки (от 80 до 99%). К недостаткам относиться большой расход воды и быстрый износ стенок скруббера.

Схема центробежного скруббера

Расчет скруббера

Пример расчета для полого безнасадочного скруббера

1. Для начала необходимо составить уравнение теплового баланса, для которого в свою очередь необходимо знать исходные параметры, а именно:

Начальная, а также конечная температура воды в °С (обозначаются в уравнении t′2 и t»2 соответственно);

Расход сухого газа кг/с, обозначается G1;

Влагосодержание сухого воздуха, d, в г/кг, или же температура газа t′1, измеряется в °С;

Энтальпия газа на входе в скруббер, в кДж/кг сухого воздуха, обозначается как I1.

Итоговое уравнение изменения тепловой энергии выглядит как:

G2 — это расход воды на охлаждение, измеряется в кг/с;

I2 — это размер энтальпии воздуха на выходе из скруббера, измеряется в кДж/кг сухого воздуха;

При расчете низкотемпературных газожидкостных скрубберов Qп (потери тепла в окружающую среду) можно пренебречь.

2. Приращение или убыль воды в ходе процесса тепломассообмена рассчитывается по формуле:

Теплообмен рассчитывается по формулам:

Vа — активная площадь аппарата, измеряется в м 3 ;

∆t — температурный напор, измеряется в °С;

F — поверхность капель в объеме скруббера, измеряется в м 2 /м 3 ;

φ — коэффициент несовершенства процесса тепло- и массообмена;

α — коэффициент теплообмена поверхности капли, измеряется в Вт/(м 2 ·К);

kυ— коэффициент теплообмена объема скруббера, измеряется в Вт/(м 3 ·К);

3. Расчет диаметра скруббера осуществляется по формуле:

При этом показатель средней скорости потока газа w берется как константа и составляет 0,8-1,5 м/с.

4. Расчет размеров капли воды или очищающей жидкости напрямую зависит от типа используемых форсунок, наиболее часто используемое давление — (5-10)*10 5 Па или больше.

Формула расчета диаметра капли выглядит следующим образом:

ψ — специальный коэффициент, который зависит от используемой жидкости (так для воды равен 2,5 при σ = 0,073 Н/м);

σж — поверхностное натяжение, измеряется в Н/м;

wc — скорость выхода жидкости из форсунки, измеряется в м/с, среднее значение 75-150 м/с;

5. Производительность форсунки рассчитывается по формуле:

fф — размер сечения форсунки, измеряется в см 2 ;

up — коэффициент расхода (может быть от 0,6 до 0,75)

P — давление жидкости в форсунке, измеряется в Па.

6. Количество форсунок рассчитывается по следующей формуле:

Где G2 — это расход воды, а Vф — это производительность отдельной форсунки.

6. Мощность, которая необходима для продувания газа через скруббер рассчитывается по формуле:

∆рг — сопротивление аппарата, которое рассчитывается опытным путем, измеряется в Н/м 2 ;

φ1 — коэффициент запаса, составляет 1,05 — 1,15.

Технические характеристики скруббера

Основные технические характеристики скруббера:

Что такое мокрая очистка газа

Скруббер мокрой очистки — аппарат, предназначенный для очистки газа от различных примесей при помощи промывки газовой среды жидкостью (как правило, это вода).

Сферы применения данного устройства:

Как работает скруббер мокрой очистки?

В основе скруббер мокрой очистки — газовая среда в рабочей камере смешивается с водой или иной технической жидкостью, в результате капли воды обволакивают частицы пыли или другого загрязнения, после чего чистый газ уходит в атмосферу, а отработанная вода сливается из рабочей камеры.

Благодаря такому принципу действия, «мокрый скруббер» может очищать газ до 99%.

Основные части любого скруббера:

Виды скруббер мокрой очистки

Скрубберы различаются по принципу работы — от этого зависят размеры и производительность скрубберов.

Основные типы скрубберов:

Скруббер мокрой очистки с насадкой

В корпусе такого газоочистителя устанавливаются специальные насадки, которые позволяют улучшить качество работы аппарата.

Применение насадок позволяет увеличить площадь контакта газа и очистительной жидкости, как следствие, качество очистки газовой среды у подобных устройств выше.

При этом, насадка увеличивает гидравлическое сопротивление газов. Кроме того, насадка быстро загрязняется, что ограничивает применение насадочного скруббера. Также применение насадок усложняет конструкцию, что делает разборку и ремонт более проблематичными.

Схема насадочного скруббера:

Скруббер Вентури

Подобный тип газоочистителя представляет собой две конусообразные секции, соединенные узкой горловиной. Поток газа движется из верхней секции в нижнюю, встречая поток жидкости в горловине.

В основе работы эжекторного скруббера лежит уравнение Бернулли — с уменьшением поперечного сечения секции увеличивается скорость газа, достигая максимальной скорости в горловине, где, благодаря эффекту турбулентности, поток газа разбивает струю воды на множество мелких капель, которые улавливают мелкие частицы, тем самым очищая газ.

Недостатком подобного аппарата является быстрый износ стенок секций, которые постоянно подвергаются разрушительному воздействию газа на высокой скорости.

Схема скруббера Вентури

Скруббер мокрой очистки полый

Такой вид аппарата представляет из себя полую емкость, с установленными внутри форсунками, через которые подается вода. Газовая смесь подается через патрубок внизу скруббера, проходит через водяную завесу и очищается. Чистый газ выходит через патрубок в верхней части емкости, а отработанная вода стекает в специальную емкость, после чего выводится в канализацию.

Схема полого скруббера

Тарельчатые скрубберы

В подобном типе скруббера газ взаимодействует с жидкостью на горизонтально расположенных тарелках внутри полой емкости. При небольших пропускных скоростях (до 1 м/с), газовая смесь барботирует в виде пузырьков, при больших скоростях (до 2 м/с) начинает образовываться пена. Соответственно, тарельчатые скрубберы по принципу работы делятся на барботажные и пенные.

Схема тарельчатого скруббера

Барботажный скруббер мокрой очистки

В таких газоочистительных аппаратах газовая смесь проходит в виде пузырьков через пласт жидкости. Этот способ очистки эффективен против крупных частиц из-за большой площади контакта газа с очищающей жидкостью. Однако, недостатком такого агрегата является низкая производительность за счет ограничений скорости потока газа.

Схема барботажного скруббера

Пенные скрубберы

Разновидность тарелочного скруббера, в котором газ, взаимодействуя с очищающей жидкостью на провальных тарелках, образует пенный слой, который и улавливает загрязнение. Пенные скрубберы более эффективны, нежели барботажные за счет большей скорости потока газа.

Схема пенного скруббера:

Центробежные скрубберы ВТИ (Всесоюзного теплотехнического института)

Принцип работы этого аппарата следующий: газовая среда подается через наклонный патрубок внизу конструкции, форсунки в верхней части скруббера подают воду, которая образует пленку на стенках емкости. Эта пленка собирает загрязнение и вместе с ним стекает вниз в отстойник.

К преимуществам центробежного форсуночного скруббера относится высокая степень очистки (от 80 до 99%). К недостаткам относиться большой расход воды и быстрый износ стенок скруббера.

Схема центробежного скруббера

Расчет скруббера

Пример расчета для полого безнасадочного скруббера

1. Для начала необходимо составить уравнение теплового баланса, для которого в свою очередь необходимо знать исходные параметры, а именно:

Итоговое уравнение изменения тепловой энергии выглядит как:

G2 — это расход воды на охлаждение, измеряется в кг/с;

I2 — это размер энтальпии воздуха на выходе из скруббера, измеряется в кДж/кг сухого воздуха;

При расчете низкотемпературных газожидкостных скрубберов Qп (потери тепла в окружающую среду) можно пренебречь.

2. Приращение или убыль воды в ходе процесса тепломассообмена рассчитывается по формуле:

Теплообмен рассчитывается по формулам:

Vа — активная площадь аппарата, измеряется в м 3 ;

∆t — температурный напор, измеряется в °С;

F — поверхность капель в объеме скруббера, измеряется в м 2 /м 3 ;

φ — коэффициент несовершенства процесса тепло- и массообмена;

α — коэффициент теплообмена поверхности капли, измеряется в Вт/(м 2 ·К);

kυ— коэффициент теплообмена объема скруббера, измеряется в Вт/(м 3 ·К);

3. Расчет диаметра скруббера осуществляется по формуле:

При этом показатель средней скорости потока газа w берется как константа и составляет 0,8-1,5 м/с.

4. Расчет размеров капли воды или очищающей жидкости напрямую зависит от типа используемых форсунок, наиболее часто используемое давление — (5-10)*10 5 Па или больше.

Формула расчета диаметра капли выглядит следующим образом:

ψ — специальный коэффициент, который зависит от используемой жидкости (так для воды равен 2,5 при σ = 0,073 Н/м);

σж — поверхностное натяжение, измеряется в Н/м;

wc — скорость выхода жидкости из форсунки, измеряется в м/с, среднее значение 75-150 м/с;

5. Производительность форсунки рассчитывается по формуле:

fф — размер сечения форсунки, измеряется в см 2 ;

up — коэффициент расхода (может быть от 0,6 до 0,75)

P — давление жидкости в форсунке, измеряется в Па.

6. Количество форсунок рассчитывается по следующей формуле:

Где G2 — это расход воды, а Vф — это производительность отдельной форсунки.

6. Мощность, которая необходима для продувания газа через скруббер рассчитывается по формуле:

∆рг — сопротивление аппарата, которое рассчитывается опытным путем, измеряется в Н/м 2 ;

φ1 — коэффициент запаса, составляет 1,05 — 1,15.

Скруббер мокрой очистки. Технические характеристики.

Основные технические характеристики скруббера:

Скруббер мокрой очистки входит в справочник наилучших доступных технологий (НДТ).