Что такое несоосность валов

Общие сведения о центровке валов

Правильное взаимное положение валов

Основным условием, определяющим надежность и долговечность эксплуатации электрических машин (например, двигателя и генератора), соединяемых друг с другом или с приводимыми в движение механизмами (насосами, вентиляторами и так далее), является правильно выполненная центровка валов. Центровка валов включает две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений валов соединяемых машин и механизмов.

Для обеспечения правильного распределения нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцевые плоскости полумуфт в горизонтальной и вертикальной плоскостях будут параллельны, а оси валов продолжением одна другой (без смещений). Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму.

Если валы соединяемых машин установить строго горизонтально, то изгибы осей валов приведут к тому, что торцевые плоскости полумуфт не будут параллельны и получат раскрытие вверху. В этом случае оси валов не будут продолжением одна другой (рисунок 1, а). При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части машин. Кроме того, в точках 2 и 3 (рисунок 1, а) появятся значительные напряжения от изгибающих моментов, опасные для шеек валов.

Рисунок 1. Положение валов, соединяемых муфтой

Для выполнения приведенного выше непременного условия о параллельности плоскостей полумуфт необходимо, чтобы крайние подшипники 1 и 4 были несколько приподняты по сравнению с подшипниками 2 и 3 (рисунок 1, б). При этих условиях общая осевая линия двух валов будет иметь вид плавной кривой (упругая линия вала), а плоскости полумуфт будут параллельны. Проекция этой линии на горизонтальную плоскость должна представлять собой прямую линию.

Для того, чтобы установить роторы в соответствии с указанным требованием, необходимо во избежание грубых неточностей вначале выверить линию валов соединяемых машин по уровню, а затем произвести центровку валов.

Выверка линии валов по уровню

При одновременном монтаже двух машин (например, двигатель и генератор) эту операцию выполняют одним из трех способов.

По первому способу (рисунок 2, а) вал первой машины устанавливают строго горизонтально; уровень 5, уложенный на каждую из шеек вала у подшипников 1 и 2, дает одинаковые показания по величине, но обратные по знаку. В этом случае прямая, проходящая через центры его концов, должна находиться в горизонтальной плоскости.

Рисунок 2. Способы выверки линии валов двухмашинного агрегата

К валу машины I прицентровывают вал машины II, при этом уровень, установленный на шейку вала у подшипника 3, должен иметь те же показания по величине и направлению, что и на шейке у подшипника 2.

По второму способу (рисунок 2, б) конец вала машины I (у муфты) устанавливают строго горизонтально, то есть уровень, уложенный у шейки вала у подшипника 2, покажет нулевое отклонение, второй конец этого вала устанавливают с некоторым подъемом в направлении, указанном стрелкой. Машину II прицентровывают к машине I, при этом уровень, уложенный на шейку у подшипника 3, также должен показывать нулевое отклонение.

По третьему способу (рисунок 2, в) вал машины I устанавливают с некоторым подъемом в одном направлении, то есть уровень, уложенный на шейках у подшипника 1 и 2, будет иметь уклон в одном направлении. Уровень, помещенный на шейку вала у подшипника 3 (машина II), должен дать такое же показание по величине и направлению, как и уровень, расположенный на шейке у подшипника 2.

Во всех случаях при правильной установке линии валов торцы полумуфт должны быть параллельны.

Следует иметь ввиду, что уклон шейки вала уровнем измеряют при четырех положениях вала, сдвинутых на 90°, выполняя в каждом положении два измерения; при втором измерении уровень поворачивают на 180°. Действительную величину уклона определяют как среднее арифметическое значение восьми показаний.

В случае конусности шеек вала при определении уклона последних необходимо внести поправку aе, определяемую по формуле

где е – конусность шейки (разность диаметров на длине шейки вала), мм; k – цена деления уровня, мм / м; l – длина шейки вала, м.

Знак перед поправкой принимают в зависимости от направления конусности. Уклон шейки вала с учетом конусности может быть посчитан путем прибавления поправки aе, если направление конусности совпадает с направлением подъема вала, и вычитания этой величины, если это направление не совпадает.

Этот метод установления действительной величины уклона шеек валов применяют во избежание ошибок, которые могут иметь место при искривлении вала ротора или отклонении оси шейки от оси вращения. Наличие таких дефектов может быть выявлено при значительных изменениях показаний уровня, установленного на шейку вала при различных положениях ротора. Практически бывает трудно добиться строгой параллельности плоскостей полумуфт, в связи с чем валы приходится соединять при некоторой допустимой их несоосности.

Несоосность валов

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси 1 и 2 имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга (рисунок 3). Величины допустимых боковых и угловых смещений валов определяются главным образом конструкцией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность отдельных типов муфт компенсировать некоторую неточность выверки соосности валов соединяемых машин. Наибольшей компенсационной способностью обладают зубчатые муфты типа МЗ, допускающие боковое смещение валов от 0,7 до 4,8 мм. Упругие втулочно-пальцевые муфты типа МУВП допускают боковые смещения в пределах 0,3 – 0,6 мм. Обе муфты допускают угловые смещения до 1°, что при переводе в линейную меру составит: для муфт диаметром 400 мм – 3,5 мм; диаметром 500 мм – 4,3 мм и диаметром 600 мм – 5,2 мм.

Рисунок 3. Смещение валов.

а – боковое; б – угловое

Валы, соединяемые при помощи жесткой поперечно-свертной муфты, практически не допускают боковых и угловых смещений, так как они при таком соединении должны работать как один общий вал. Поэтому центровку валов в этом случае производят с большей точностью, чем валов с муфтами другого типа. При соединении валов поперечно-свертной муфтой угловые зазоры не должны превышать:

| При частоте вращения, об / мин … | 3000 | 1500 | 750 | 500 |

| Угловые зазоры, мм … | 0,04 – 0,05 | 0,08 – 0,11 | 0,1 – 0,12 | 0,15 – 0,20 |

Источник: Каминский М. Л., «Центровка валов электрических машин» – Москва: Энергия, 1972 – 72с.

Центровка валов агрегатов: практическое руководство

Главная страница » Центровка валов агрегатов: практическое руководство

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Отсюда логический вывод — центровка валов машин является обязательным действием, направленным на обеспечение качественной безопасной работы.

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

Процедура центровки соединения валов агрегатов:

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Самый простой и доступный набор содержит:

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа. Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

Дальнейший процесс центровки:

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

КРАТКИЙ БРИФИНГ

4.7. Центрирование валов

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Соединяемые между собой механизмы будут правильно работать в том случае, если их валы будут установлены так, чтобы упругие линии валов являлись продолжением одна другой без смещения и излома в плоскости сопряжения. Установка валов в соответствии с этими требованиями в практике получила название центровки.

Естественный прогиб валов вызывает необходимость устанавливать их с определённым уклоном к горизонту.

Установку валов можно выполнить двумя способами:

Рисунок 4.39 – Различные способы установки линии валов двухмашинного агрегата

Устанавливая линии валов многомашинных агрегатов, стремятся к тому, чтобы подъём крайних подшипников агрегата был одинаковым, самый тяжёлый ротор агрегата, обычно, располагают горизонтально.

Уклон шейки вала измеряют уровнем при четырёх положениях вала, поворачивая вал на 90°, в каждом положении делают два измерения; при втором измерении уровень поворачивают на 180°. За величину уклона принимают среднеарифметическое значение восьми показаний. Такое определение уклона шеек валов необходимо во избежание ошибки при искривлении вала или отклонении оси шейки от оси вращения (о таких дефектах свидетельствуют значительные изменения показаний уровня, установленного на шейке вала, при различных положениях ротора).

Для проверки установки валов агрегата, находящегося в эксплуатации, необходимо снять все крышки подшипников и проверить уровнем уклоны всех шеек валов. Цена деления применяемых для этого уровней соответствует обычно подъёму 0,1 мм на 1 м. Отсутствие изменений в уклонах при сравнении полученных данных с данными монтажного формуляра указывает на сохранение центровки. Если же обнаружатся расхождения в величинах или в направлениях уклонов, то необходимо проверить центровку агрегата. Если при изменении уклонов шеек центровка не нарушена, то имеет место неравномерная осадка фундамента.

Оси вращения двух валов имеют параллельное смещение и угловой излом. Обычно несоосность – это комбинация двух указанных видов. В процессе работы, даже при использовании упругих муфт, перекосы приводят к увеличению нагрузки на опорные части машины, повышению вибрации и другим отрицательным эффектам.

Влияние несоосности

Точность выверки. Для того, чтобы избежать отрицательных эффектов, перекосы валов должны быть в пределах установленных допусков (таблица 4.7, таблица 4.8). Высокоскоростные машины требуют точной выверки.

Таблица 4.7 – Допуски на несоосность валов

| Частота вращения, об./мин. | Угловая несоосность | Параллельная несоосность | ||

|---|---|---|---|---|

| мм / 100 мм | 0,001″ / 1″ | мм | 0,001″ | |

| 0…1000 | 0,1 | 1 | 0,13 | 5,1 |

| 1000…2000 | 0,08 | 0,8 | 0,10 | 3,9 |

| 2000…3000 | 0,07 | 0,7 | 0,07 | 2,8 |

| 3000…4000 | 0,06 | 0,6 | 0,05 | 2,0 |

| 4000…6000 | 0,05 | 0,5 | 0,03 | 1,2 |

Таблица 4.8 – Допуски на центровку при диаметре муфты 500 мм

| Тип соединяемой муфты | Разность средних величин зазоров, мм | |

|---|---|---|

| по окружности (радиальные зазоры) | по торцу (осевые зазоры) | |

| Жёсткая | 0,04 | 0,05 |

| Полужёсткая | 0,06 | 0,05 |

| Пружинная | 0,06 | 0,06 |

| Кулачковая | 0,08 | 0,08 |

| Зубчатая | 0,10 | 0,08 |

Для центрирования валов используют метод грубой выверки при помощи линеек, щупов, клиновых щупов и методы точной выверки при помощи индикаторов часового типа или лазерного центровщика. Обычно в качестве “неподвижной” выбирается часть механизма, положение которой в процессе выверки не меняется (насос, вентилятор), “подвижная” часть перемещается для устранения несоосности (двигатель).

Комплект для центровки включает:

Различают выверку ременных передач и центрирование валов.

Точная выверка ременных передач обеспечивает:

Виды перекоса ремней:

Сборка соединительных муфт

Соосность горизонтальных валов определяется центровкой по полумуфтам. Радиальные и осевые зазоры при центровке измеряют при исходном положении 0° и после поворота валов на 90°, 180° и 270° в направлении рабочего вращения. При каждом положении полумуфт проводят замер радиального и осевого зазора между полумуфтами. Для контроля правильности измерений, после четырёх замеров необходимо установить полумуфты в первоначальное положение (0°). Результаты повторных измерений в этом положении должны совпадать с первоначальными, в противном случае следует найти причину отклонения и устранить. Результаты измерений заносят в круговую диаграмму. Правильность измерения проверяют, сопоставив суммы результатов, полученных при измерении на противоположных сторонах полумуфт. Эти суммы должны быть равны между собой. Допускаемое отклонение не должно превышать 0,02 мм.

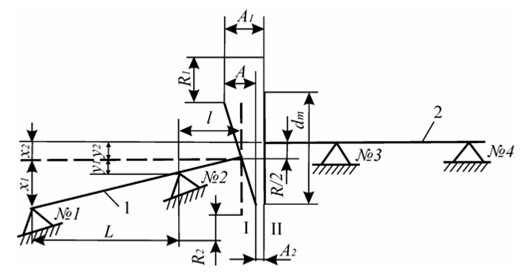

Полученные замеры по торцу и окружности можно привести к нулю путём вычитания из полученных результатов наименьшего зазора. В случае неудовлетворительных результатов центровки и необходимости перемещения валов в горизонтальной и вертикальной плоскостях, определяют величины перемещения (рисунок 4.40):

где R = R1 – R2 – расцентровка валов по окружности; A = A1 – A2 – расцентровка валов по торцу.

Рисунок 4.40 – Схема центровки валов: I, II – плоскости замеров; 1 – центрируемый вал; 2 – базовый вал; №1…№4 – опоры

Порядок центрирования

Достижимая в промышленных условиях точность центрирования составляет 0,005…0,100 мм. Целью центровки является установка двигателя так, чтобы его вал являлся продолжением вала механизма.

Перед установкой приспособлений для центровки полумуфты должны быть разъединены, чтобы не было касаний между полумуфтами. Затем проверяют свободное проворачивание каждого из роторов и убеждаются в отсутствии задеваний.

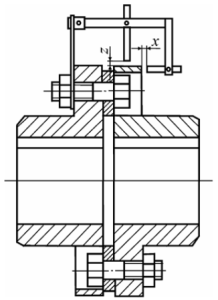

Для измерения радиальных и осевых зазоров применяют приспособления различных конструкций, укрепляемых на полумуфтах или на валах вблизи полумуфт (рисунок 4.41). Приспособления должны обладать достаточной жёсткостью для того, чтобы не прогибаться при выполнении измерений и под действием собственного веса. Для повышения точности измерений устанавливают индикаторы перемещения (точность 0,01 мм).

Рисунок 4.41 – Приспособление для центровки

Устанавливают роторы так, чтобы риски на обеих полумуфтах совпадали, укрепляют центровочное приспособление. Внешнюю скобу устанавливают на полумуфте выверенной машины. После установки индикаторов необходимо проверить надёжность закрепления и отсутствие заеданий в механизме индикатора. Для этого слегка оттягивают измерительный стержень индикатора и возвращают на место. Стрелка индикатора должна при этом возвращаться на установленный отсчёт. При измерениях необходимо периодически убеждаться в том, что все скобы не касаются каких-либо частей машины; не следует касаться скоб руками.

Для измерения радиальных и осевых зазоров оба ротора одновременно поворачивают от исходного положения (0°) на 90°, 180° и 270° в направлении вращения приводного двигателя или механизма и измеряют зазоры в каждом из этих четырёх положений и при совпадении рисок. Чтобы измерения были точными, их должно производить одно лицо. Лёгкие роторы можно поворачивать вручную или рычагом, тяжёлые приходится поворачивать краном.

Центрировать можно при соединённых и при разъединённых муфтах. Проверка центровки при соединенных муфтах требует меньше времени и обеспечивает совместный поворот валов. При центровке с разъединёнными муфтами нужно очень тщательно проводить совместный поворот валов, чтобы риски, нанесенные на втулках полумуфт, совпадали как при отсчёте, так и при проворачивании валов.

Вначале проводят совмещение осей в вертикальном направлении, а затем в горизонтальном.

Пример

Пусть вал прицентровываемого механизма и скоба для измерения осевых зазоров имеют размеры, показанные на рисунке 4.42а, то есть l1 = 350 мм, l2 = 2000 мм, r = 400 мм. При измерении радиальных и осевых зазоров получены данные, приведенные на рисунке 4.42б, что соответствует расположению валов, показанному на рис. рисунке 4.42в; внешняя скоба установлена на полумуфте выверенной машины.

Рисунок 4.42 – Пример центровки при помощи одной пары скоб

Пользуясь формулами, получим:

Следовательно, подшипник 1 необходимо поднять вверх на 0,24 мм и передвинуть влево на 0,22 мм (знак “-“), а подшипник 2 поднять вверх на 0,90 мм и передвинуть вправо на 0,03 мм.