Что такое низколегированные стали

Низколегированные стали

Для улучшения технических свойств металлов, сплавов применяют технику легирования. Она заключается в расширении состава исходного материала дополнительными добавками. Новые элементы позволяют придать стали недостающих свойств. В зависимости от количества добавок (в процентном соотношении) бывает высоко-, средне- и низколегированная сталь.

Состав

В низколегированной стали содержится от 0,2% углерода и легирующих элементов не более 5% (в некоторых научных источниках допускается применение добавок не более 2,5%). Чаще всего легирование осуществляют путем внесения:

Низколегированные стали: свойства и особенности

Категория низколегированных сталей представлена черными металлами. В зависимости от используемых легирующих элементов и их количества, такой материал может обладать:

В сравнении с высокоуглеродистыми металлами, марки низколегированных сталей содержат минимум неметаллических соединений. Они также обладают антикоррозийной устойчивостью и способностью противостоять истиранию. Такой материал поддается легкой обработке, сохраняет свои рабочие характеристики при минусовых температурах. Благодаря закалке, низколегированные стали становятся слабо чувствительными к надрезу.

О классификации низколегированных сталей

Данный металл разделяют по химическому составу:

По качеству выделяют низколегированные стали:

Также их могут различать по способу термической обработки и свариваемости.

Особенности маркировки

Низколегированную сталь, марки которой определяются ГОСТом 4543-71, маркируют с указанием:

Сферы применения низколегированной стали

Такой материал разных марок может применяться при обустройстве трубопроводных систем или изготовлении сварных конструкций в различных промышленных сферах. Без низколегированных сталей не сможет полноценно осуществляться нефтяное аппаратостроение, производство паровых турбин. Используют металл определенных марок при строительстве инженерных сооружений, которые эксплуатируют в условиях переменных динамических нагрузок.

К низколегированным относятся стали с содержанием углерода от 0,2% и легирующими элементами с суммарным количеством до 2,5%, примеры: 09Г2, 09Г2С, ХСНД, 15ХСНД. Такие сплавы стоят немного дороже углеродистых нелегированных, но обладают, по сравнению с ними, рядом преимуществ. Среди них повышенные – предел текучести, хладостойкость, коррозионная стойкость, износостойкость, пониженная склонность к механическому старению. В маркировке низколегированных сталей указывают цифры, которые означают содержание углерода в сотых долях процента, и буквы, показывающие, какие легирующие элементы использовались в сплаве.

Классификация

В группу низколегированных входят стали, которые различаются по:

Список наиболее популярных марок низколегированных сталей:

К группе атмосферо-коррозионностойких стальных сплавов (АКС) относятся 10ХНДП, 15ХНДП, 15ХНДП, 15ХСНД, 0ХСНД.

Основные характеристики

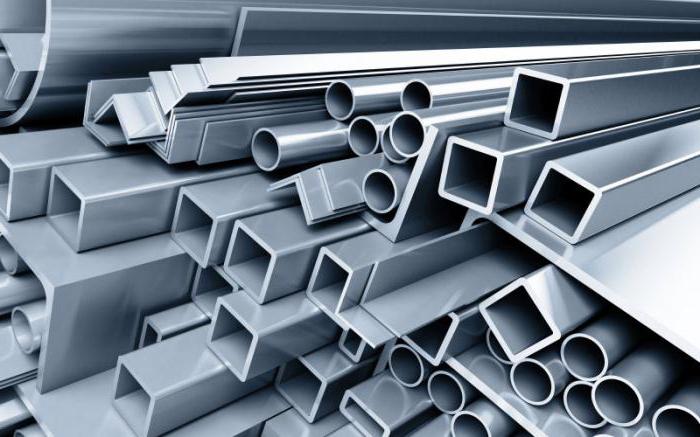

Производство низколегированных сталей, применяемых при производстве сортового, толстого листового, полосового, фасонного, трубного проката повышенной прочности, регламентируется ГОСТом 19281-89. Из такой металлопродукции создают сварные, клепаные, болтовые конструкции или изготавливают изделия, которые не нуждаются в последующей термообработке.

Механические свойства низколегированных сталей улучшают путем снижения содержания серы и фосфора. Такой прокат обладает хорошей ударной вязкостью и низким порогом хладоломкости, при условии малого содержания углерода – хорошей свариваемостью. Прочностные характеристики низколегированных сталей повышают изготовлением проката по технологии регулируемой прокатки. Прочность стальных сплавов также повышают микролегированием титаном, ванадием, ниобием.

Назначение низколегированной стали

Высокие эксплуатационные характеристики сталей с легирующими добавками обеспечивают их использование в следующих областях:

Низколегированная сталь, свойства, технические характеристики, особенности обработки и виды низколегированных сплавов

Низколегированная сталь содержит легирующие элементы в небольшом количестве, откуда и соответствующие название. Среди легирующих компонентов: хром, никель, молибден и др., придающие ей особые свойства. Благодаря указанным выше элементам, низколегированная сталь приобретает лучшую прочность, становится более податливой для обработки и устойчивость к коррозии, хотя и остаются достаточно уязвимыми перед воздействием атмосферных явлений. Легирующих элементов в составе сплава должно быть менее 2,5%, от всего объема, не считая углерода.

Низколегированная сталь марки

Низколегированная сталь марки которой указывают химический состав сплава, производится в большом количестве типов и наименований. Технология маркирования металла построена следующим образом: цифра, которая стоит перед буквой, соответствует среднему показателю углерода в стали в сотых долях процента. Буквы соответственно показывают наименование легирующего элемента:

Если компонента в составе менее 0,3% от всего объема материала, то его в обозначение не вносят. Такие стали имеют лучшие механические свойства, выше износостойкость, лучшую свариваемость, чем углеродистые стали, но все эти марки нуждаются в защите от коррозии. Низколегированные стали марки 10ХСНД, 10ХНДП, 15ХСНД содержат легирующие их медь и олово, обладают замечательной стойкостью к атмосферным воздействиям, поэтому их применяют для строительных конструкций, опор электропередач и т.д. Такие марки как 18Г2С, 25Г2С используют в железобетонных конструкциях как арматуру. Марки 16ГС, 09Г2С, содержащие кремний и марганец, высокопрочные и очень надежные, они успешно применяются в химической промышленности. Эти стали имеют хорошую пластичность, ударную вязкость и свариваемость.

Низколегированная сталь применение

Низколегированная сталь применение которой довольно обширно в силу сочетания ряда положительных характеристик. Так механическая прочность стали позволяет снизить вес конструкций иногда до 30%, путем применения различной прокатной продукции. Кроме того, применение низколегированных сталей дает возможность повышать надежность конструкции и продолжительность срока службы, снижая при этом их стоимость. Благодаря хорошей сбалансированности легирующих элементов, толщина изделий значительно сокращается, поэтому низколегированная сталь применение находит в судостроении, магистральных трубопроводов, мостостроении, применяют ее и на железобетонных комбинатах для обеспечения жесткости железобетонных конструкций, для изготовления сосудов работающих под давлением, шахтного оборудования, землеройного и др.

Маркировка низколегированных сталей

Маркировка низколегированных сталей имеет буквы и цифры. Буква обозначает содержащийся легирующий элемент, а цифра среднее содержание элемента. Пример: сплав 18ХГТ содержит:

Марки низколегированных сталей могут иметь дополнительные обозначения:

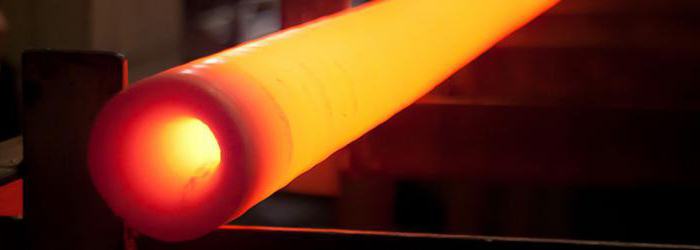

Обработка низколегированной стали

Обработка низколегированной стали может быть термической, для придания сплаву повышенной прочности, пластичности, устойчивости к низким температурам и хорошую стойкость к коррозии. Например, трубы нефте-газопровода нуждаются в особых прочностных свойствах. Обработка низколегированной стали может быть механо-термической. При этом заготовка проходит холодную ковку и последующий за ним отжиг. При ковке получают необходимую мелкозернистость и нанокристалическое состояние, а отжиг производит необходимые рекристаллизационные процессы с появлением дисперсной структуры. Такая процедура позволяет исправить мельчайшие дефекты в микроструктуре сплава и повышает сопротивление хрупкому разрушению.

Оставьте свой комментарий Отменить ответ

Сталь 08Х18Н10Т включена в класс легированных, жаропрочных и жаростойких сталей…

Технология сварки низколегированных сталей

Чтобы улучшить эксплуатационные характеристики обычных сталей, используют методику легирования – то есть введения во время плавки специальных добавок. Эти добавки могут использоваться в разных количествах. По числу включений выделяют три группы – высоко-, средне- и низколегированная сталь.

Что входит в состав

Готовые металлические сплавы с добавками имеют измененные характеристики – если сравнивать их с обычными. Технологии производства предполагают включение дополнительных компонентов.

Низколегированная сталь практически всегда содержит кремний и марганец. Если нужны дополнительные характеристики, можно применять другие добавки. Среди возможных вариантов – титан, ванадий, никель, хром, ниобий и другие.

Особенности маркировки

Стандарты изготовления и марки низколегированных сталей определяет ГОСТ 19282-73. Его применяют для работы с рулонными, широкополосными, толстолистовыми материалами, способ обработки не важен (это может быть фасон, поковка, штамповка, пр.). Стальные сплавы используют при строительстве зданий, сварке, сборке разных конструкций, в машиностроении.

Пример маркировки на сплаве 18ХГТ:

Поскольку цифры не указаны, остальных элементов в сплаве не более 1%.

Свойства сплавов

Также стали низколегированного типа различаются по типам обработки. Термовоздействия – отпуск, закалка, отпуск, нормализация, они могут применяться в разных сочетаниях. Различаются также параметры отжига, свойства свариваемости.

Для распознавания маркировки нужно учитывать первые буквы, используемые для обозначения сортамента. Ж, Х, Е – это магнитная, хромистая либо нержавеющая группа. С – хромоникелевая, с выраженными нержавеющими свойствами. Те сплавы, которые относят к быстрорежущим, шарикоподшипниковым обозначают как Р или Ш.

А и Ш – легированные сплавы высокого качества. Для обычного качества такие буквы не используют. Специальное обозначение имеют полученные прокатным методом материалы – это ТО или Н, то есть термообработка или нагартовка соответственно. Точный химсостав разных марок описан в ГОСТах и специализированной литературе. Понимание основных принципов маркировки сплавов позволит вам разбираться в составе материалов на так называемом бытовом уровне.

Где применяют низколегированные стали

Применение низколегированных сталей зависит во многом от их состава.

Первыми рассмотрим магистральные газовые, нефтяные системы. Для их обустройства применяем электросварной прямошовный метод. Сырье для изготовления изделий – смеси с невысоким содержанием хрома, алюминия – предельно до 0.3 и 0.05% соответственно.

Стали 13Х используются для инструмента и спецоборудования. Прокаливание сплава не очень хорошее, термообработку больше 250 градусов не применяют.

Чтобы производить качественную арматуру для применения в строительной отрасли, применяют сплавы классов С, ГС, ХГАЮ, пр. Они подойдут для армирования ЖБ конструкций с разными несущими параметрами. Для создания надежных сварных соединений оптимально применять типы АФД, АФЮ, ГС, Сложные здания делают с применением сплавов вроде 12ХГН2МФБАЮ. Последний тип стали обязательно сначала закаливают, потом делают низкий отпуск.

В машиностроении

Отдельный вопрос – выбор сталей для эксплуатации в постоянно неблагоприятных условиях, то есть при осадках, низких температурах воздуха. Стойко такие воздействия выдерживают марки, произведенные согласно ГОСТ 19282. Такие стали не боятся коррозии, разрушений, не подвержены другим негативным изменениям.

Сварка низколегированных сталей

Сварку низколегированных сталей проводят с применением вертикальных и потолочных швов. Соединения можно в данных случаях делать с применением сварочных стержней, имеющих сечение до 0.4 см.

Стыковые, бортовые швы применяют в тех ситуациях, когда нужно понизить скорость охлаждения.

Тавры, нахлесты как типы сварочных соединений используют в работе с низколегированными сталями тогда, когда нужно повысить скорость охлаждения.

Изделия до 6 мм в толщину обрабатывают однопроходным методом, более толстые листы – выделенными длинными участками, строго в пару слоев (до трех). Каждый проход должен иметь около 1 сечения (незначительные погрешности допустимы) от длины стержня, который используется.

Газовая технология сварки низколегированных сталей предполагает использование Св-08 и Св-10Г2 присадок. Можно заменить присадки проволоками с аналогичными свойствами. Электроды Э42А придадут соединениям нужную пластичность, повысят прочность швов. Э60А стержни подобной пластичности не дадут, зато они имеют максимальные прочностные параметры.

Если содержание углерода в сплаве минимальное, нужно использовать стержни с фторкальциевым покрытием. С маркировками типа ЦУ, ЦЛ, УОНИ, ДСК, НИАТ. Руднокислые категории тут не используют, особенно если работа ведется с машиностроительными конструкциями, элементами морских судов.

Низколегированные стали – востребованные современной промышленностью сплавы

Низколегированные стали имеют сложный химический состав с небольшим (до 2,5 %) содержанием специальных добавок. Кроме углерода и железа, в них может присутствовать марганец, ванадий, азот, титан, хром, вольфрам, ниобий, медь, кремний, кобальт, молибден, бор.

1 ГОСТ 19282–73 – все о низколегированных сплавах

Этот стандарт описывает требования к универсальной широкополосной, толстолистовой и рулонной стали с малым содержанием легирующих добавок. Также некоторые его положения (нормирование химсостава) распространяются на фасонный, тонколистовой и сортовой прокат, блюмы, слитки, штамповки, слябы и поковки. ГОСТ подразделяет все низколегированные стали на отдельные группы:

Заметим, что ассортимент низколегированных композиций постоянно расширяется. Металлургические предприятия создают новые сплавы с небольшим содержанием дополнительных примесей, которые идеально подходят для несварных и сварных изделий. В большинстве случаев описываемые стали применяются без добавочной термообработки. Марки сплавов по ГОСТ 19282 обозначаются, как вы видите, набором литер и цифр. Первые указывают на легирующий компонент, имеющийся в стали. А цифры позволяют определить процентное содержание той либо иной добавки.

В случаях, когда объем легирующей примеси является незначительным (до 0,99 %), цифра после литеры не ставится. Если в конце какой-либо марки интересующей нас стали есть буква Б, это означает, что в сплав дополнительно вводят ниобий, буква Т – титан. Первые две цифры в маркировке – это количество углерода. Оно указывается в сотых частях процента. Во всех низколегированных сплавах по ГОСТ не может быть более 0,035 % серы и 0,03 % фосфора. Содержание остальных легирующих добавок варьируется в сравнительно широких пределах. Кремния в них может присутствовать 0,17–0,8 %, никеля – 0,3–0,8 %, углерода – 0,12–0,22 %, хрома 0,3–0,8 %, ванадия – 0,05–0,15 %, марганца – 0,3–1,8 %.

ГОСТ нормирует все низколегированные сплавы по химсоставу и по механическим показателям (в холодном состоянии) на изгиб и растяжение. По ударной вязкости нормируются отдельные категории стали. Они определяются конкретным заказом потребителя продукции.

2 Марки сплавов – об особенностях и применении

Магистральные нефте- и газосистемы строятся при помощи труб, изготовленных по прямошовной электросварной технологии. Сырьем для таких изделий являются следующие марки низколегированных сплавов: 09ГБЮ 09Г2ФБ, 08ГБЮ, 10Г2ФБЮ, 10Г2ФБ, 10Г2СБ. В них присутствует 0,02–0,05 % алюминия, а хрома содержится не более 0,3 %. Сталь 13Х широко распространена в сфере изготовления специального оборудования и инструмента для гравировальных, ювелирных и медицинских работ (хирургия). Этот сплав нельзя использовать при температурах выше 250 °С, так как они плохо прокаливаются.

Для производства строительной арматуры используются такие марки описываемой нами стали – 80С, 35ГС, 30ХС2, 28С, 27ГС, 25С2Р, 23Х2Г2Ц, 22Х2Г2АЮ, 20ХГС2, 20ГС. Изделия из этих металлургических сплавов отличаются высокой прочностью. Они подходят для армирования любых (напряженных предварительно либо стандартных) сооружений из железобетона. Сварные конструкции чаще всего делаются из сталей 6Г2АФ, 25ГС, 18Г2АФД, 18Г2АФ, 15Г2АФД. Ответственные сооружения, подвергаемые сварке, рекомендуется изготавливать из сплава 12ХГН2МФБАЮ. Эту сталь обязательно подвергают закалке, а затем и низкому отпуску.

На машиностроительных предприятиях востребованы следующие марки описываемых сталей:

Для сварных конструкций, используемых при постоянных неблагоприятных климатических условиях (мороз, осадки), предназначены стали, относимые ГОСТ 19282 к ванадиево-марганцовистым. Сплавы 15Г2АФДпс, 15ХСНД, 16Г2АФ легируются медью и азотом (до 0,4 и до 0,3 % соответственно), что придает им особые свойства, предохраняющие металл от негативных погодных воздействий.

3 Сварка сталей с малым содержанием легирующих элементов

Рассматриваемые сплавы могут свариваться потолочными и вертикальными швами. Соединения в подобных случаях разрешается выполнять сварочными стержнями сечением до 4 мм. Бортовые либо стыковые швы используют в случаях, когда требуется снизить скорость охлаждения стали. А вот нахлесточные и тавровые соединения применяются при необходимости увеличения скорости охлаждения. Изделия из металла толщиной менее 6 мм рекомендуется сваривать в один проход. Конструкции большей толщины соединяют длинными участками, причем в обязательном порядке в 2–3 слоя. Каждый из проходов при этом по толщине должен равняться 0,9–1,2 сечения используемого стержня.

Газовая сварка сплавов с малым количеством легирующих примесей производится посредством присадки Св-10Г2, Св-08 либо аналогичной проволоки. Мощность пламени берут не более 130 куб.дм/н.

Для сварки желательно использовать стержни Э42А (особенно, если речь идет о конструкционных сплавах). Эти электроды придают соединению высокую пластичность. А вот при использовании Э60А шов получается не таким пластичным. Зато он обретает большую прочность.

Сварку низколегированных сплавов с малым содержанием углерода осуществляют стержнями с особым покрытием (кальций плюс фтор). К таким электродам относят изделия с маркировкой НИАТ-5, ДСК-50, УОНИ (13/85, 13/55, 13/45), ЦЛ-18, ЦУ-1. Применять стержни с покрытием руднокислого типа для сварки низколегированных композиций не рекомендуется и даже запрещается, когда речь идет о судо- и машиностроительных конструкциях.