Что такое обработка металлов резанием

Способы механической обработки металлов резанием

Металлических деталей существует целая масса, они отличаются своей формой, весом, качеством, поэтому и виды обработки металлов резанием тоже будут отличаться друг от друга. Для изготовления любой детали понадобится металлический материал, им может выступать: сварные заготовки, пластмассы, штамповки, отливки сортовой прокат, поковки. Такие названия можно соединить в одну группу под названием «заготовки».

Чтобы деталь соответствовала всем заданным параметрам, токарь или фрезеровщик должен снять с заготовки весь лишний металл. До получения нужной формы, мастер будет обрабатывать деталь используя, станок для резки металла или слесарное ручное оборудование. Тот ненужный снятый слой металла называется «припуском на обработку». В этом и состоит вся сущность обработки металлов резанием.

Существующие способы резания металла

Давайте подробно рассмотрим основные методы обработки металлов резанием, какие они бывают, чем выполняются и т. д.

1. Точение (обточка). Выполняется, когда заготовка не слишком отличается размерами от нужной детали. Этот процесс может выполняться на таком оборудовании (станках): токарных, фрезерных, сверлильных, шлифовальных, долбежных, строгальных и т. д. Для этого резания используют резец токарного станка. Процесс происходит при большой скорости вращения детали, которую ей обеспечивает резец. Это движение называется «главным». А резец двигается медленно и поступательно, вдоль или поперек. Такой вид движения имеет название «движение подачи». Скорость резания определяется главным движением.

2. Сверление. Это методы обработки металлов резанием, где название говорит само за себя. Происходит на любом станке, где есть сверло. Заготовка зажимается прочно в тисках, а сверло вращается медленными поступательными движениями по одной прямой. В результате, в детали появляется отверстие с диаметром равным размеру сверла.

3. Фрезерование. Такие способы обработки металлов резанием могут выполняться лишь на специальных столах-станках — горизонтально-фрезерных. Главным инструментом станочника выполняющего фрезерную обработку металла, которое и совершает главное движение, является фреза. Движение подачи производит в продольном направлении заготовка, оно происходит под прямым углом относительно движению станка. Будущую деталь крепко зажимают на столе, и все время она остается неподвижной.

4. Строгание. Происходит на поперечном строгательном оборудовании, станках. Обработка заготовки происходит резцом, выполняющим медленные движения по заданному направлению и обратно. Главное движение принадлежит инструменту — немного изогнутому резцу. Движение подачи совершает заготовка, при чем, оно не сплошное, а прерывистое. Направление последнего движения прямо перпендикулярно главному. В этом виде станков движение резания высчитывается путем сложения рабочего и холостого ходов.

5. Шлифование. Мероприятие выполняется при помощи шлифовального круга на кругло шлифовальных станках. Режущий круг делает вращательные движения, а заготовка получает прямолинейную и круговую подачу, но если вытачивается деталь цилиндрической формы. Когда предметом обработки есть плоская поверхность, то заготовка получает подачу лишь в прямом направлении.

Проходившая выставка в Москве «металлообработка 2013» поражает наличием современного оборудования. фото оборудования с которой представлены в следующем сюжете :

Основная терминология при резании металлов

Глубиной резания называется толщина металла, выраженная в миллиметрах, которая удаляется при одном движении станка. Подачей принято называть расстояние в миллиметрах, совершаемое за одно движение режущего предмета или на которое он передвигается за один свой оборот. Скорость резания — это длина, описанная в метрах, которая понадобится для работы станка за определенно взятый отрезок времени. Такой единицей измерения принято брать минуту.

Для тех, кто хочет лично разобраться в подробностях, достаточно набрать в поисковике — обработка металлов резанием справочник технолога.

Для любого вида резания нужно приложить усилия, чтобы помочь инструменту отделить слой металла. Такие усилия называются «усилиями резания», именно это понятие помогает найти сопротивление резанию. Сила, с которой материал противостоит инструменту, называют «коэффициентом резания», для каждого металла он различный. Размер этой величины берется с сечением в 1 мм².

Какие бывают станки по назначению, мы уже описывали выше, а вот по уровню автоматизации они бывают: гидрофицированные, оснащенные программным управлением, автоматы и полуавтоматы.

Хотите сделать металлическую печку для бани самостоятельно? Как соорудить ее своими руками, читайте в этой статье.

Финальным этапом работы с металлом является его закалка. Как правильно ее производить, читайте в статье по https://elsvarkin.ru/texnologiya/texnologiya-zakalki-i-otpuska-stali/ ссылке.

Для чего предназначен каждый станок

Если Вы захотите прочесть подобную информацию в несколько развернутом виде, то Вам понадобится учебник обработка металлов резанием, или регулярное издание такое как «журнал металлообработка и станкостроение».

Виды обработки металла резанием

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка?

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Обработка металлов резанием

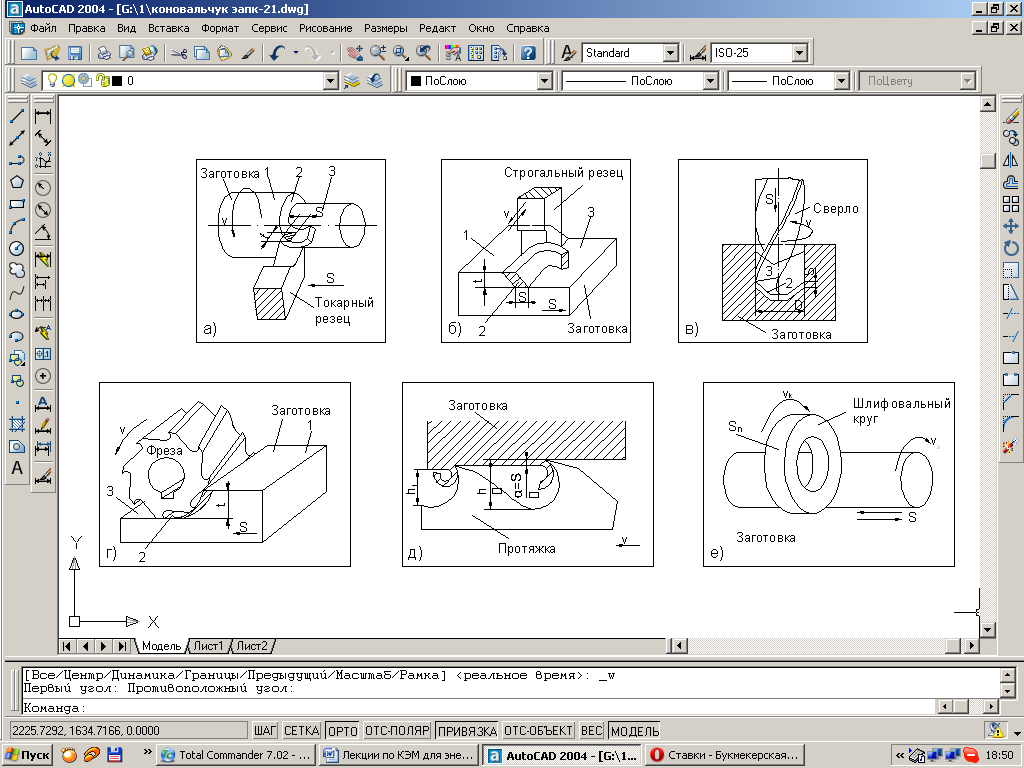

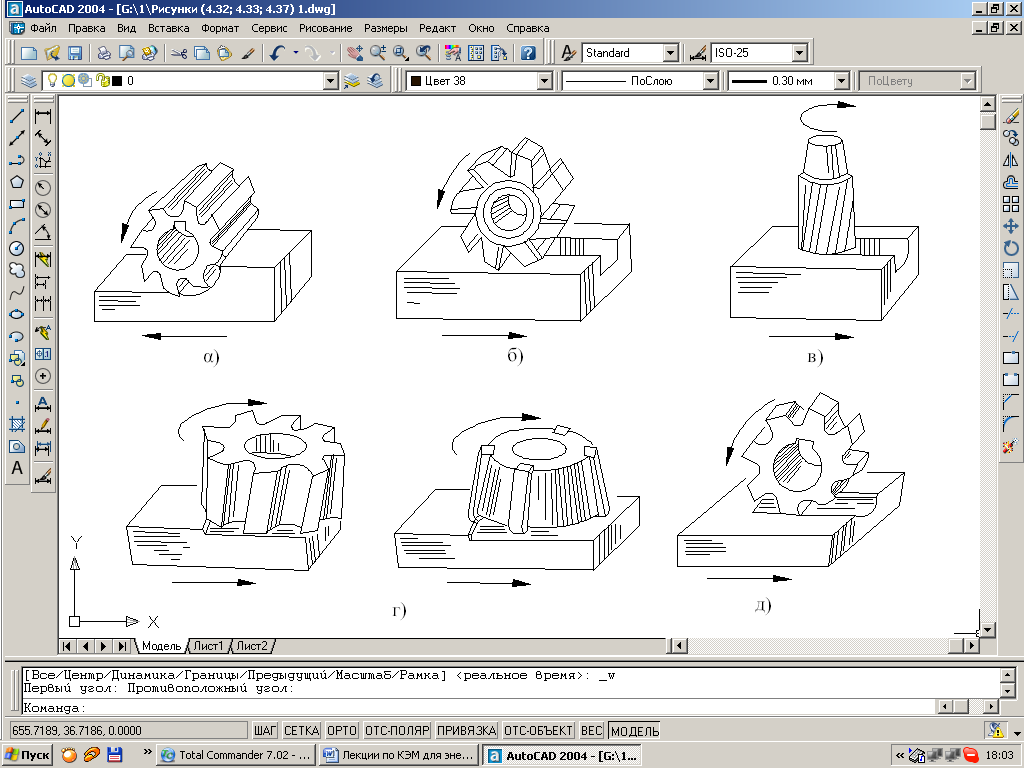

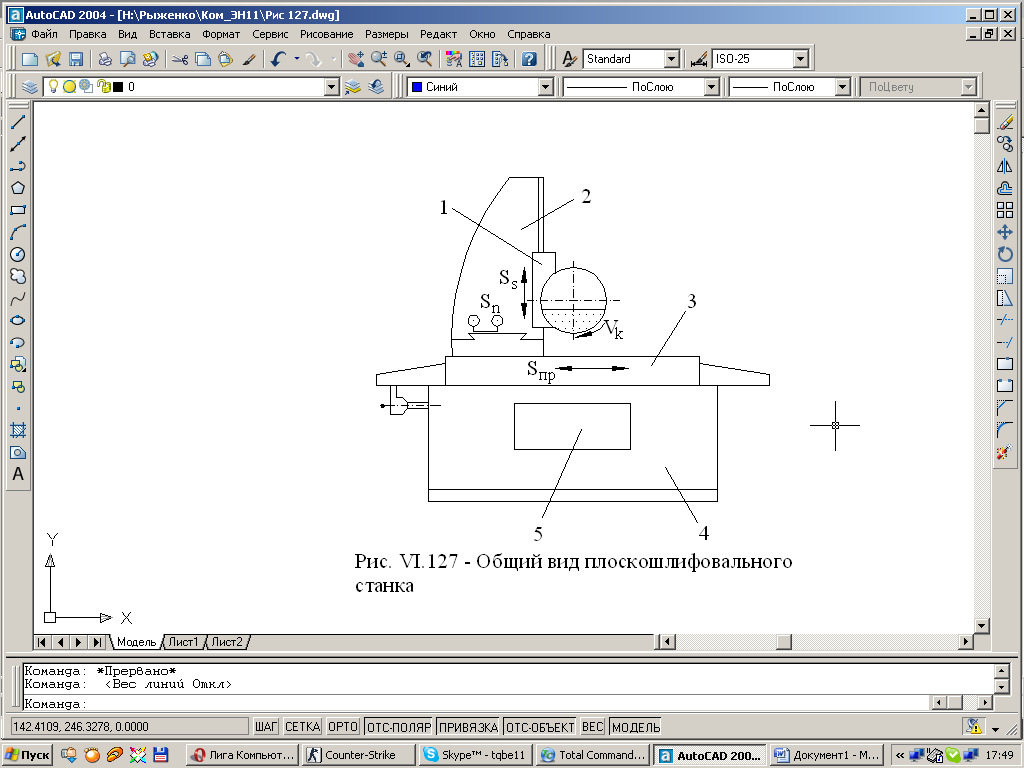

Для осуществления процесса резания необходимо иметь главное движение резания и движения подачи (рис. 4.30).

Рис. 4.30. Схема обработки резанием.

Скорость резания v, подача s и глубина резания t являются параметрами режима резания при точении.

При строгании на поперечно-строгальных станках главное движение ДГ сообщается резцу, а движение подачи Дs – заготовке (рис. 4.30, б) или главное движение ДГ – заготовка, а движение подачи Дs сообщается резцу.

При сверлении (зенкеровании и развертывании) как главное движение ДГ, так и движение подачи Дs обычно сообщается режущему инструменту – сверлу (зенкеру, развертке) (рис. 4.30, в).

При протягивании (рис. 4.30, д) главное движение поступательное ДГ сообщается режущему инструменту – протяжке. За величину подачи sZ определяющим толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки.

При круглом шлифовании (рис. 4.30, е)главное движение ДГ сообщается режущему инструменту– шлифовальному кругу, а движение подачи Дs – заготовке.

Скорость резания υпри строгании (м/мин) является линейной скоростью перемещения, резца или заготовки.

Подача s и глубина резания t определяются аналогично точению, только при строгании подача s имеет размерность мм/дв.ход (дв. ход – двойной ход резца или заготовки), а при сверлении (зенкеровании, развертывании) и фрезеровании также рассматривается подача на режущую кромку (зуб) режущего инструмента sz, которая определяется уравнением sz=s/z, где z – количество режущих кромок (зубьев) инструмента. При фрезеровании рассматривается также минутная подача s, которая численно оценивается значением перемещения фрезы относительно заготовки за минуту и имеет размерность мм/мин. При шлифовании подача s (мм/об) определяется в долях ширины шлифовального круга В: s=kB, где В – ширина шлифовального круга, мм, а k – коэффициент, принимаемый в зависимости от точности обработки 0,2-0,8.

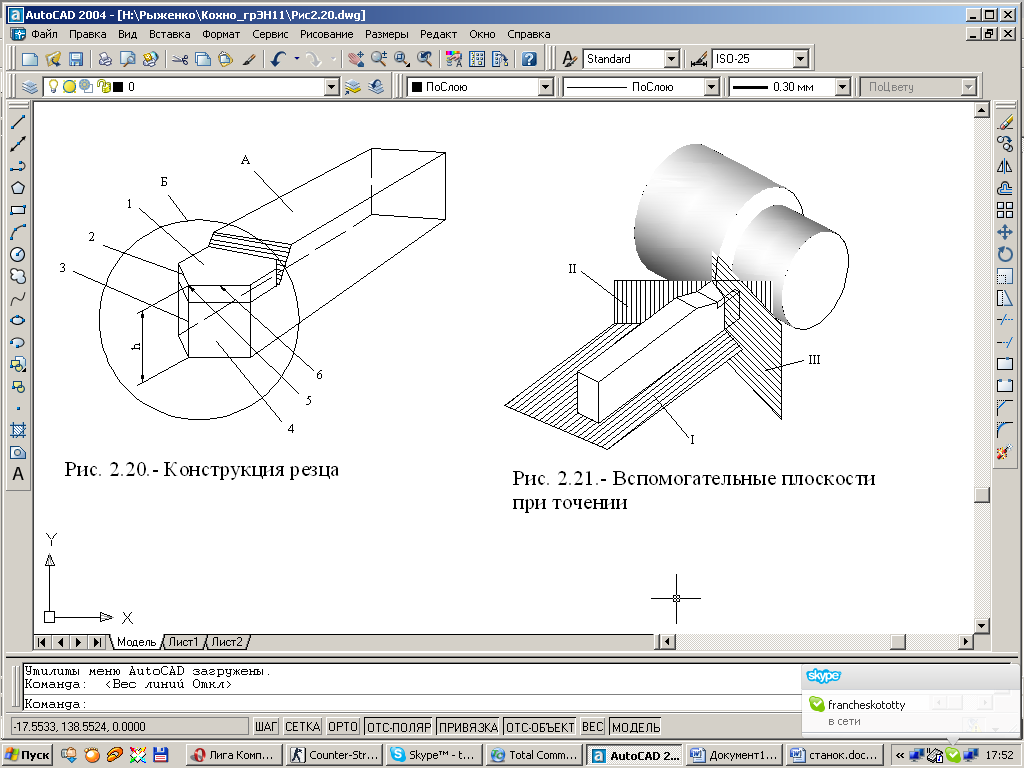

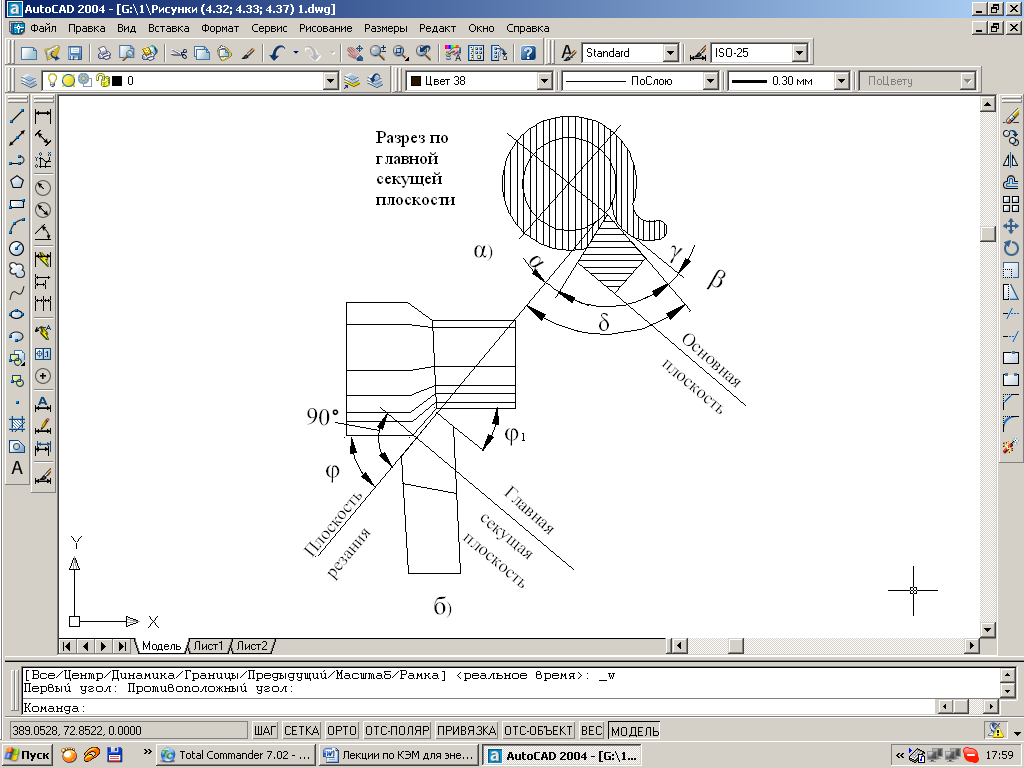

Режущим инструментом называется инструмент для обработки металлов резанием. Наиболее распространенный режущий инструмент – резец – состоит из режущей части Б и стержня А (рис. 4.31).

Режущая часть имеет переднюю поверхность 1 и несколько задних поверхностей 3 и 4, из которых одна называется главной задней поверхностью 4, а остальные — вспомогательными задними поверхностями 3. Передняя поверхность 1 обращена по ходу главного движения в сторону срезаемого слоя на обрабатываемой заготовке и по ней перемещается стружка. Главная задняя поверхность 4 обращена к поверхности резания, вспомогательная задняя поверхность 3 к обработанной поверхности заготовки.

Рис. 4.31. Конструкция резца и вспомогательные плоскости при точении.

Передняя и задние поверхности, пересекаясь, образуют главное 6 и вспомогательное 2 режущие лезвия. Точка пересечения главного и вспомогательного режущих лезвий образует вершину 5 режущей части резца. На всех инструментах лезвия в поперечном сечении имеют форму клина.

Основная плоскость I плоскость, параллельная продольной и поперечной подачам и совпадающая с основанием державки резца.

Плоскость резания II — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

| Рис. 4.32. Углы резца в статике. |

Главная секущая плоскость III – плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Главные углы рассматриваются в главной секущей плоскости (рис 4.32, а).

Углы в плане измеряются в основной плоскости (рис. 4.32, б).

Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

4.4.2. Инструментальные материалы. Металлорежущий инструмент может производить срезание слоя материала с поверхности заготовки в том случае, если его режущая часть изготовлена или оснащена инструментальным материалом, обладающим высокой твердостью, прочностью, температуростойкостью и износостойкостью.

Под температуростойкостью Θк инструментального материала понимается наибольшая температура, при которой он сохраняет высокое значение твердости и прочности.

Износостойкость материала определяет его способность сопротивляться истирающему действию материала, с которым он находится в контакте.

В качестве инструментальных материалов для лезвийных инструментов используются быстрорежущие стали, твердые сплавы (металлокерамика), минералокерамические сплавы (керметы), сверхтвердые материалы, синтетические алмазы. Быстрорежущие инструментальные стали являются высоколегированными сталями с добавками вольфрама (обозначается буквой Р), молибдена (М), ванадия (Ф), кобальта (К) при содержании примерно 4% хрома и 1% углерода. Наибольшее распространение в настоящее время находят следующие марки этих сталей: Р18, Р9Ф5, Р9М4К8, Р6М5, Р9К5, Р9К5Ф5. Твердость сталей находится в пределах 62-64HRA, температуростойкость 620-640°С.

Твердые сплавы делятся на три группы: вольфрамокобальтовую (ВК), вольфрамотитанокобальтовую (ТК) и вольфрамотитанотантало-кобальтовую (ТТК). При обозначении марок твердых сплавов указывается процентное содержание карбидов титана (Т), суммарное содержание карбидов титана и тантала (ТТ) и металлического кобальта (К), а остальным является карбид вольфрама. В твердых сплавах указанные порошкообразные карбиды соединяются в монолит металлическим кобальтом. В конце обозначения марки твердого сплава могут стоять буквы М, ОМ, Б, что означает зернистость: мелкозернистый, особо мелкозернистый и крупнозернистый.

Твердые сплавы вольфромокобальтовой группы обозначаются ВК (ВКЗМ, ВК4, ВК6М, ВК6-ОМ, ВК8, ВК10-ОМ), вольфрамотитанокобальтовой группы обозначаются ТК (Т5К10,Т15К6, Т30К4) и вольфрамотитанотанталокобальтовой группы обозначаются ТТК (ТТ7К12, ТТ8К6, ТТ10К8-Б).

Твердость указанных марок твердых сплавов составляет 87-91HRA, температуростойкость 800-1250°С.

Покрытие твердых сплавов тонким слоем (5-15мкм) карбидов титана, ниобия), боридов, нитридов позволяет повысить их износостойкость в 5-6 раз.

Основой минералокерамических сплавов (керметов) является корунд-оксид алюминия А12О3. Температуростойкость минералокерамики и керметов составляет 1500-1800°С.

Сверхтвердые материалы являются синтетическими материалами на основе гексагонального или кубического нитрида бора, который по твердости превосходит керметы и уступает только синтетическому алмазу. Температуростойкость композитов и нитрида бора достигает 1300-1800°С.

Синтетические алмазы образуются при спекании углерода под высоким давлением и при значительной температуре. В зависимости от технологии наращивания кристаллы алмазов имеют различное строение; следовательно, различные физико-механические свойства и по твердости приближаются к природным монокристаллам алмаза. Температуростойкость алмазов невелика – примерно 650°С, но она компенсируется их чрезвычайно высокой твердостью, износостойкостью и теплопроводностью.

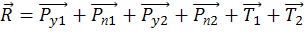

4.4.3. Основы процесса резания. В результате сопротивления металла при резании в процессе деформирования срезаемого слоя возникают реактивные силы, действующие на резец нормального давления и трения (рис. 4.33, а). Реактивные силы Py1 – сила упругого деформирования и Pп1 – пластического деформирования, перпендикулярные к передней поверхности резца, а силы Py2 и Pп2 перпендикулярные главной задней поверхности. Наличие нормально действующих сил обуславливает возникновение сил трения Т1=ƒ1·( Py1 + Pп1), действующая вдоль передней поверхности резца и Т2=ƒ2·( Py2 + Pп2), действующая вдоль главной задней поверхности резца (ƒ1 и ƒ2 – коэффициент трения стружки о резец и резца о заготовку). Полученную систему приводят к одной силе R – равнодействующей силе резания:

Для практических расчетов равнодействующую сил резания не используют, а используют ее составляющие, действующие по трем взаимно перпендикулярным направлениям координатным осям металлорежущего станка: ось x – линия центров станка, y – линия перпендикулярная к линии центра станка и z – перпендикулярна к плоскости x-y (рис 4.33, б).

| Рис. 4.33. Схема сил, действующих на резец (а), и разложение силы резания на составляющие (б). |

Равнодействующая этих сил называется силой резания R. Для удобства расчетов силу резания Rрассматривают в декартовой координатной системе xyz с центром, совпадающим с вершиной резца (рис. 4.33, б), причем ось y совпадает с геометрической осью державки резца, ось x параллельна оси вращения обрабатываемой заготовки, а ось z обладает с вектором скорости резания υ и проходит через вершину резца.

Проекции силы R на оси xyz называется соответственно вертикальной (главной) Рz, радиальной Рy и осевой Рх составляющей силы резания.

При угле φ=45° соотношение между составляющими Рz:Ру:Рх= 1:0,4:0,25. Зная составляющие Рz,Ру,Рх можно вычислить силу резания по следующей зависимости:

Механическая работа, затрачиваемая на пластическую деформацию и разрушение металла в процессе стружкообразования и образования новой поверхности, а также работа сил трения по передней и задним поверхностям инструмента почти полностью превращается в теплоту. Теплота, выделяемая в зоне резания, нагревает стружку, обрабатываемую заготовку и режущий инструмент, в которых образуются температурные поля. Наибольшая температура, возникающая в процессе резания, не должна превышать температуростойкости инструментального материала.

В процессе резания происходит непрерывный износ режущего инструмента по передней и задним поверхностям.

Так как разрушение режущего инструмента в процессе его работы недопустимо, необходимо прекратить им процесс резания до наступления периода его катастрофического износа и произвести переточку. Время работы режущего инструмента до его затупления hзкр называется стойкостью, при этом величина hзкрназывается критерием затупления режущего инструмента.

4.4.4. Обработка на токарных станках. Точение производится на токарных станках и применяется для обработки наружных и внутренних тел вращения: цилиндрических, конических, сферических и фасонных.

При точении заготовка закрепляется в установленном на шпинделе станка патроне и вращается, а закрепленный в резцедержателе резец совершает поступательное движение в продольном Дsпр и поперечном Дsп направлениях.

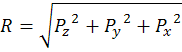

Токарно-винторезный станок общего назначения показан на рис. 4.34.

Станина 2 с горизонтальными призматическими направляющими служит для монтажа узлов станка и закреплена на двух тумбах. В передней тумбе 1 смонтирован электродвигатель главного привода станка, в задней тумбе 12 – бак для хранения смазочно-охлаждающей жидкости и насосная станция для подачи жидкости в зону резания при обработке заготовок.

В передней бабке 6, установленной с левой стороны станины, смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя станка. На шпинделе закрепляют зажимные приспособления для передачи крутящего момента обрабатываемой заготовке. На лицевой стороне передней бабки установлена панель управления 5 коробки скоростей.

Коробку подач 3 крепят к лицевой стороне станины. В коробке подач смонтированы механизмы и передачи, позволяющие получать разные скорости движения суппортов. С левой торцовой стороны станины установлена коробка 4 сменных зубчатых колес, необходимых для наладки станка на нарезание резьбы.

Продольный суппорт 7, установленный на направляющих станины, перемещается по ним и обеспечивает продольную подачу резца. По направляющим продольного суппорта перпендикулярно оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резцу. Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей заготовок.

Рис. 4.34. Токарно-винторезный станок.

На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель 8, в котором можно одновременно закреплять четыре резца. К продольному суппорту крепят фартук 10 станка. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика или ходового винта в поступательные движения суппортов. Задняя бабка 11 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки устанавливают задний центр или инструмент для обработки отверстий (сверла, зенкеры, развертки).

Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой на станке устанавливают специальный защитный экран.

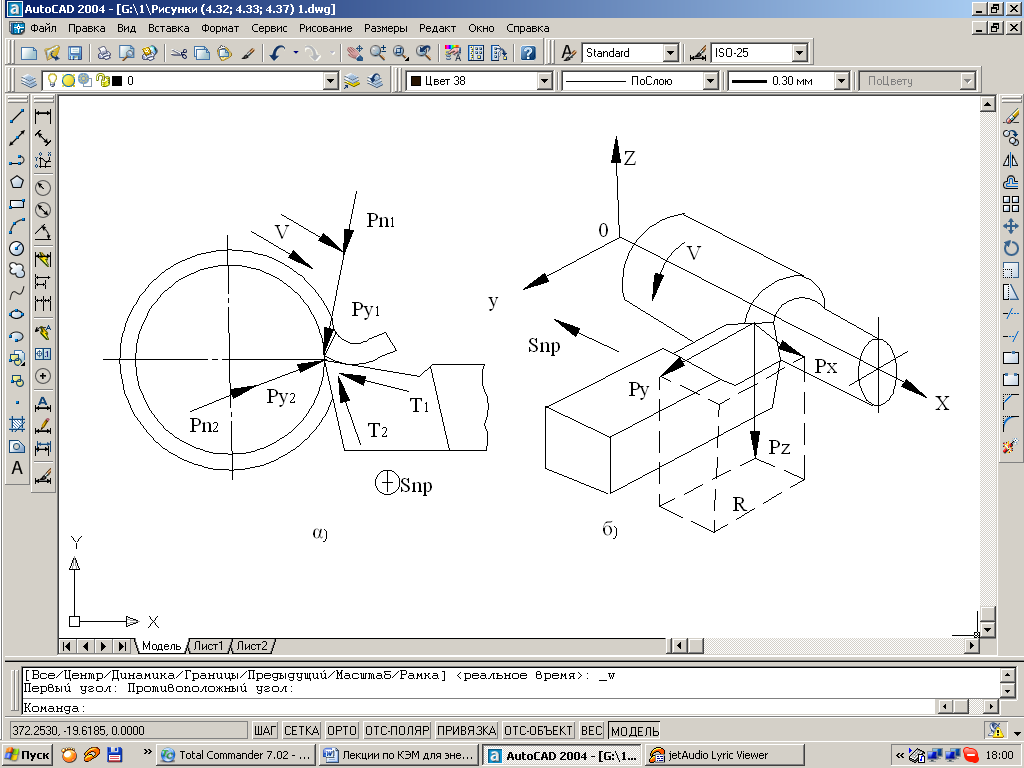

4.4.5. Обработка на сверлильных станках. Сверлильные станки предназначены для изготовления отверстий в деталях. Для повышения точности и качества отверстий после их обработки используются зенкеры и развертки.

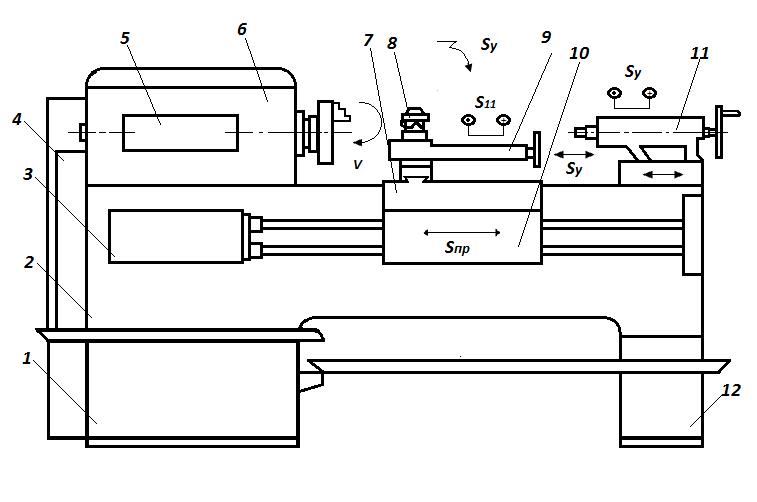

Сверла, зенкеры и развертки применяются для изготовления сквозных, глухих, ступенчатых и глубоких отверстий с отношением глубины отверстия к его диаметру более пяти.

Режущая часть 1 у сверл имеет две режущие и поперечную кромки, у зенкеров – несколько режущих кромок (3-4 и более), у разверток режущая часть может иметь начальный конус 1 и заборный конус 2 с большим числом режущих кромок (6-12 и более).

Направляющая часть 2 у сверл имеет две ленточки и обратный конус (D >D1) с углом φ’=1-3° для уменьшения сил трения сверла о стенки обрабатываемого отверстия; у зенкеров направляющая часть 2 – несколько ленточек и угол φ’=1-2°; развертки кроме направляющей имеют калибрующую часть 3, точное изготовление которой обеспечивает получение отверстий с высокой точностью и качеством обработанной поверхности.

| Рис. 4.35. Основные части и конструкции сверла (а), зенкера (б) и развертки (в). |

Рабочая часть 3 у сверл и зенкеров включает режущую 1 и направляющую 2 части, а у разверток рабочая часть 5 дополнительно имеет обратный конус 4 с углом φ=4-5°. Шейка 4 у сверл и зенкеров и шейка 6 у разверток является переходной частью от рабочей части инструмента к его хвостику 5 (7 у разверток). Лапка 6 предназначена для предотвращения проворачивания инструмента и выбивания его из патрона.

У сверл и зенкеров угол наклона винтовых канавок 8 для выхода стружки из обрабатываемого отверстия составляет соответственно 52-40 и 20-30°.

Обработку отверстий, как правило, производят на вертикально- и радиально-сверлильных станках с вертикальным расположением шпинделя.

Вертикально-сверлильный станок показан на рис. 4.36.

| Рис.4.36. Общий вид вертикально-сверлильного станка. |

На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий в заготовках небольшой массы (до 25 кг).

Радиально-сверлильные станки предназначены для обработки тяжелых и крупногабаритных заготовок, которые сложно или невозможно обработать на вертикально-сверлильных станках. Продольно-строгальные станки применяется для обработки крупногабаритных и тяжелых заготовок.

4.4.6. Обработка на фрезерных станках. Фрезерные станки предназначены для обработки плоских и фасонных поверхностей, пазов, канавок, выступов, зубчатых колес, наружных и внутренних резьб.

Рис. 4.37. Основные виды фрез.

Из группы фрезерных станков наибольшее распространение находят горизонтально-фрезерные, вертикально-фрезерные и продольно-фрезерные.

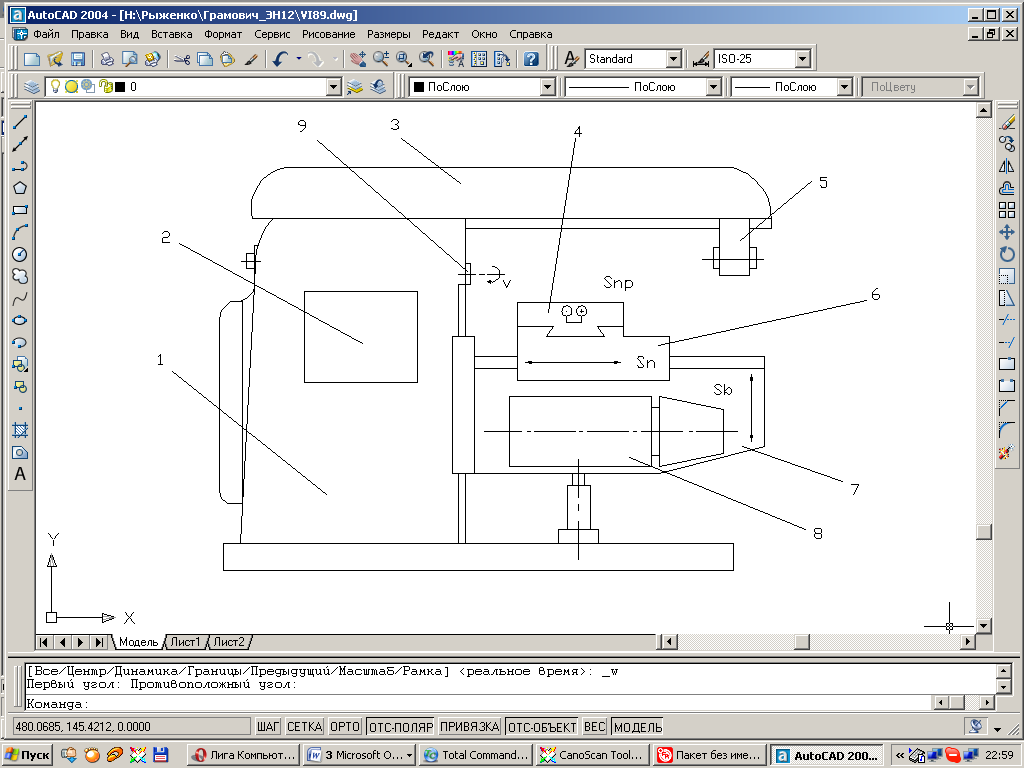

Рис. 4.38. Горизонтально-фрезерный станок.

На рис. 4.38 приведен общий вид горизонтально-фрезерного станка. В станине 1 размещена коробка скоростей 2. По вертикальным направляющим станины перемещается консоль 7. Заготовка, устанавливаемая на столе 4 в тисках или различных приспособлениях, получает подачу в трех направлениях: продольном (перемещение стола по направляющим салазок 6), поперечном (перемещение салазок по направляющим консоли) и вертикальном (перемещение консоли по направляющим станины). Главным движением является вращение шпинделя 9. Коробка подач 8 размещена внутри консоли. В верхней части станины расположен хобот 3. По его направляющим перемещается подвеска 5 с подшипником для поддержания второго конца длинной оправки с фрезой.

Горизонтально-фрезерные станки, имеющие поворотную плиту, которая позволяет поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол, называются универсальными.

Вертикально-фрезерный станок имеет вертикально расположенную шпиндельную головку, которая при обработке наклонных поверхностей может поворачиваться в вертикальной плоскости. Продольно-фрезерные станки предназначены для обработки крупногабаритных и тяжелых заготовок.

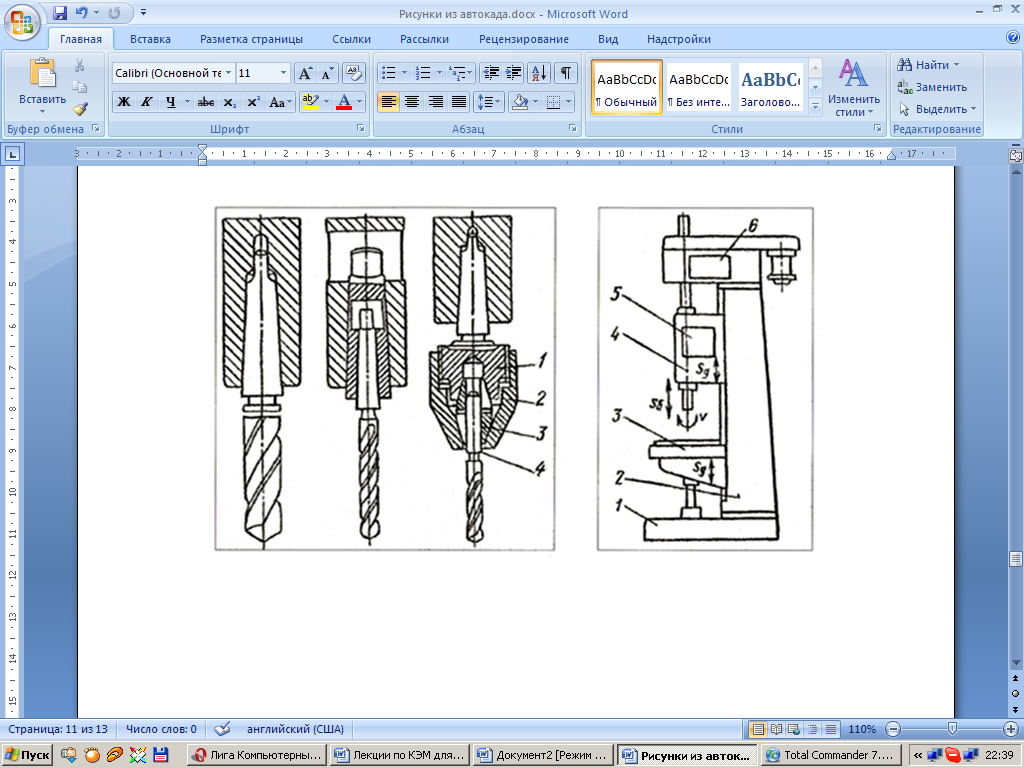

4.4.7. Обработка шлифованием. Шлифованием называется способ обработки материалов резанием, осуществляемый массовым скоростным (υ=8-50м/с и более) микрорезанием поверхностных слоев твердых тел большим числом мельчайших зерен, сцементированных в инструмент с помощью связки.

Процесс шлифования используется как завершающая чистовая обработка с получением размером деталей с точностью по 6-8-му квалитетам и шероховатостью поверхности Rа=0,08-0,32 мкм и как обдирочная обработка при очистке литья, поковок и т.д. Шлифование осуществляется особым видом инструментов – шлифовальными кругами.

Шлифовальный круг представляет собой геометрически правильное тело, состоящее из шлифовальных (абразивных) зерен, связки и промежутков (пор) между ними. В зависимости от процентного содержания абразивных зерен в объеме шлифовальных кругов их структура может быть плотной (62-56%), средней (54-46%), открытой (44-38%) и очень открытое (36-22%). Структура круга обозначается номером: соответственно 0-3, 4-8, 9-12.

Шлифовальные круги имеют различную форму: ПП – прямого профиля, ПВ – прямого профиля с выточкой, ЧЦ – чашка цилиндрическая, ЧК – чашка коническая, Т – тарельчатой формы, Д – диски и др.

Абразивные зерна в зависимости от размеров делятся на следующие группы: шлифзерна (№200-16), шлифпорошки (№ 12-1), микропорошки (М40-М5).

| Рис. 4.39. Плоскошлифовальный станок. |

Шлифовальные круги обладают способностью частично или полностью самозатачиваться, т.е. самоудаляться под действием сил резания затупившихся абразивных зерен и обнажать, острые грани зерен следующего ряда. Это свойство шлифовальных кругов характеризуется твердостью. Под твердостью шлифовального круга понимают сопротивляемость выравниванию абразивных зерен под действием сил резания. По твердости шлифовальные круги делятся на мягкие (М), среднемягкие (СМ), средние (С), среднетвердые (СТ), твердые (Т), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ), при этом чем мягче круг; тем легче могут быть вырваны из связки абразивные зерна, и наоборот. Для шлифования деталей с высокой твердостью используют мягкие круги, и наоборот.

Шлифовальные станки подразделяются на станки для круглого шлифования и станки для плоского шлифования.

Плоскошлифовальный станок с прямоугольным столом состоит из станины 4, стола 3, стойки 2, шлифовальной бабки 1 и привода стола 5 (рис. 4.39).

Плоские поверхности шлифуют периферией круга. Движения подачи осуществляют приводом станка либо вручную. Продольное перемещение стола snp обеспечивается чаще всего с помощью гидравлического устройства – поршня цилиндров и органов управления.

4.4.8. Станки с числовым программным управлением. Более 70 % изделий в машиностроении изготовляется в условиях серийного и мелкосерийного производства. Эффективным средством автоматизации мелкосерийного и серийного производства является использование систем числового программного управления (ЧПУ) металлорежущими станками. В станках с ЧПУ управление рабочими органами в процессе обработки производится автоматически по заранее разработанной программе без непосредственного участия человека. По заданной программе происходит перемещение исполнительных органов станка на необходимую величину, а также происходит смена режущего инструмента. Производительность труда при работе на станках с ЧПУ увеличивается в 3-5 раз по сравнению с универсальными станками без автоматического управления при изготовлении продукции в мелкосерийном и серийном производстве. Эффективность использования станков с ЧПУ в этих производствах обусловлена незначительным временем, необходимым для переналадки системы для обработки другого типа – размера детали.

При механической обработке заготовок должна быть обеспечена определенная последовательность рабочих и холостых движений в станках, которая называется программой, При автоматическом управлении программа должна выполняться без непосредственного участия человека. Запись программы в станках с ЧПУ, как правило, осуществляется на перфоленту.

Перфолентой называется специального типа лента, на которой пробиты в определенном порядке отверстия. Перфолента имеет восемь дорожек, ширину 25,4 мм с шагом перфорации 2,5 мм. Перфолента может быть бумажной или пластмассовой.

Станки с ЧПУ имеют такую же компоновку, как и рассмотренные ранее станки с ручным управлением.

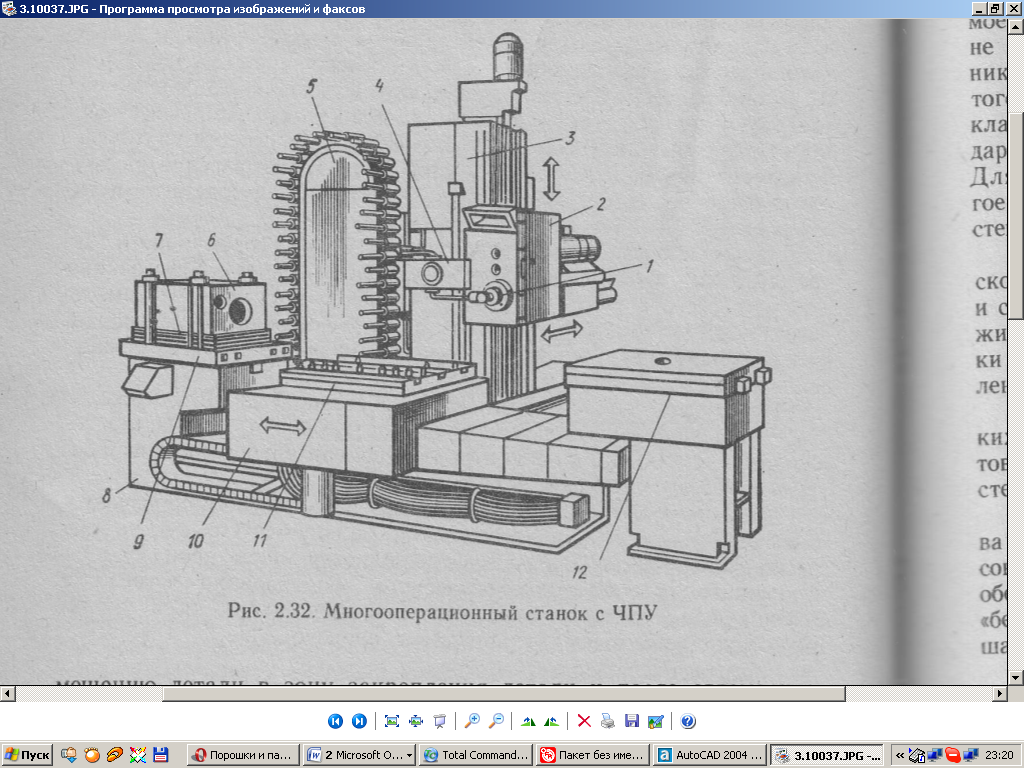

На рис. 4.40 показан многооперационный станок с ЧПУ с автоматической сменой режущего инструмента, предназначенный для обработки призматических и корпусных деталей с разных сторон и выполнения операций сверления, зенкерования, развертывания, нарезания резьбы, фрезерования, подрезания торцов и др. Стойка 8 перемещается по горизонтальным направляющим станины в направлении, параллельном оси шпинделя 1 станка. Стол станка выполнен из двух частей: нижняя часть 10 перемещается по горизонтальным направляющим станины в направлении, перпендикулярном оси шпинделя 1 станка; верхняя часть 11 выполнена поворотной. Шпиндельная бабка 2 перемещается в вертикальном направлении по направляющим стойки 3. Выполненный в виде бесконечной ленты инструментальный магазин 5 несет гнезда, в которых размещаются оправки с различными инструментами.

Рис. 4.40. Многооперационный станок с ЧПУ.

Автоматическая смена режущего инструмента производится с помощью автооператора 4, который по команде системы ЧПУ станка извлекает из соответствующего гнезда магазина 5 необходимый режущий инструмент и перемещает его в шпиндель для закрепления. Приспособление-спутник 7 с крепленной на нем заготовкой 6 размещается на установленном на станине 8 дополнительном столе 9. В начале цикла обработки приспособление-спутник 7 с заготовкой 6 перемещается по столу 9 в направлении установленного в положении загрузки стола 10. Затем приспособление-спутник 7 с заготовкой 6 размещается на поворотной части 11 стола, фиксируется относительно него, стол перемещается в зону обработки и заготовка обрабатывается со всех сторон. Во время обработки заготовки 6 на дополнительном столе 12 готовится к обработке следующая заготовка 6. После обработки деталь 6 возвращается на дополнительный стол 9, а заготовка 6 со стола 12 аналогично описанному перемещается в зону резания.

4.4.9. Промышленные роботы и роботизированные технологические комплексы (РТК). Станок с ЧПУ является полуавтоматом, так как рабочий цикл обработки детали осуществляется автоматически по программе, записанной на перфоленте или магнитной ленте. Участие человека в работе станка с ЧПУ сводится в основном к перемещению детали в зону закрепления детали и после автоматической обработки детали – к ее раскреплению и перемещению из зоны обработки. Действия рабочего при работе на станке с ЧПУ в настоящее время успешно заменяются действиями автоматической машины – промышленного робота.

Промышленный робот – автоматическая машина, заменяющая фун-кции человека при перемещении предметов производства и (или) технологической оснастки.

Промышленные роботы повышают производительность труда, позволяют осуществить комплексную автоматизацию производства, освобождают человека от монотонных, тяжелых, опасных и вредных работ. Важным достоинством промышленных роботов является возможность их быстрой переналадки в условиях частой смены объектов производства, т. е. в условиях серийного и мелкосерийного производства в комплексе со станками с ЧПУ; они называются и роботизированными технологическими комплексами.

Роботизированный технологический комплекс (РТК) состоит из станка с ЧПУ, промышленного робота и тактового стола. Тактовый стол предназначен для хранения запаса заготовок и подачи их в зону захвата промышленного робота.

4.4.10. Гибкие производственные системы. Любое изделие, используемое в народном хозяйстве морально, устаревает, т. е. становится не соответствующим настоящему уровню развития науки и техники и должно быть заменено на более совершенное изделие. Кроме того, каждое предприятие, как правило, изготовляет целую номенклатуру изделий и для их выпуска должно в определенный календарный срок переходить с изготовления одного изделия на другое. Для эффективного перехода с изготовления одного изделия на другое широко начинают использоваться гибкие производственные системы.

Гибкая производственная система (ГПС) – совокупность нескольких или отдельной единицы технологического оборудования и системы обеспечения ее функционирования в автоматическом режиме, которая обладает свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

ГПС представляет собой комплекс, состоящий из ЭВМ, нескольких станков с ЧПУ, устройств транспортирования, загрузки заготовок и разгрузки деталей, контрольно-измерительной системы и системы замены режущего инструмента.

ГПС является мощным средством совершенствования производства и имеет высокую производительность, низкую себестоимость массового производства и мобильность мелкосерийного производства, обеспечивает работу технологического оборудования в режиме «безлюдной технологии», повышает качество продукции и уменьшает количество рабочих, занятых в производстве.