какие реагенты применяются при тепловых обработках

1.7 Реагенты используемые при термокислотной обработке

Создание тепла на забое скважин обычно осуществляется химическим путем, т. е. путем использования некоторых экзотермических реакций.

Наиболее часто для этой цели используют реакции соляной кислоты с едким натром (NаОН), металлическим магнием или алюминием, которые (реакции) сопровождаются выделением больших количеств тепла при сохранении значительной активности соляной кислоты для последующей реакции с породой.

выделяется 592 ккал тепла на 1 кг твердого каустика как результат двух тепловых эффектов — растворения едкого натра в воде и нейтрализации его соляной кислотой. При применении 13—15-процентного раствора НС1 температура при этом может подняться до 70° С.

При реакции соляной кислоты с едкой щелочью по уравнению

Процесс обработки ведется следующим образом: едкий натр крупными кусками загружается в перфорированную насосную трубу с глухим низом или в любой другой кожух с отверстиями, который на колонне промывочных труб спускается в скважину на уровень обрабатываемой зоны разреза. Диаметр и длина кожуха зависят от мощности обрабатываемой зоны и от необходимого количества каустика, которое может доходить до 100 кг.

В количестве, необходимом для полной реакции с загруженным каустиком, через насосные трубы прокачивается на малой скорости соляная кислота; после окончания тепловой реакции в скважину вводится дополнительное количество НСI для реакции с породой.

В результате описанного процесса на забое скважины образуется довольно концентрированный водный раствор хлористого натрия, который при контакте с раствором хлористого кальция и магния, образующимся в результате растворения известняков в НСI, может частично выпасть в кристаллический осадок.

Этот недостаток едкого натра — не единственный. При наличии на забое скважины воды каустик может перейти в раствор ранее, чем будет подана кислота для реакции; в результате до 40% возможного теплового эффекта может быть потеряно.

Разбивка твердого каустика на куски и загрузка его в кожух сопряжены с опасностью получения ожогов и порчи одежды, что делает эти операции крайне неприятными для обслуживающего персонала.

С целью устранения указанных недостатков могут быть использованы реакции соляной кислоты с некоторыми металлами, не растворимыми в воде и безопасными в обращении.

Еще большим тепловым эффектом характеризуется реакция растворения соляной кислотой металлического магния, идущая по уравнению

На каждый килограмм магния при этом выделяется 4662,5 ккал тепла. Продукт реакции — хлористый магний — хорошо растворил в воде, причем концентрация его обычно далека от состояния насыщения раствора

С успехом применена смесь стружек алюминия и электрона: 1 кг этой смеси (70% алюминия, 30% электрона) при растворении ее соляной кислотой дает 4560 ккал тепла, т. е. тепловой эффект реакции металла с кислотой примерно в 7,7 раза больше эффекта реакции кислоты с каустиком. При этих условиях загрузка в скважину 30 кг стружки металлов достаточна, чтобы получить более 135 000 ккал тепла (против 59 000 ккал на 100 кг NаОН). Для растворения этой загрузки нужно

0,7 м 3 15-процентной кислоты, так что подача в скважину вдвое большего количества кислоты, т. е. 1,4 м 3 , дает возможность получить на забое скважины горячий» раствор (

100° С) с содержанием еще около 50% остаточной концентрации кислоты.

Обработка призабойной зоны пласта (ОПЗ)

ОПЗП проводят на всех этапах разработки нефтяного месторождения (залежи) для восстановления и повышения фильтрационных характеристик ПЗП с целью увеличения производительности добывающих и приемистости нагнетательных скважин.

Обработка призабойной зоны пласта (ОПЗПП)

ОПЗП проводят на всех этапах разработки нефтяного месторождения (залежи) для восстановления и повышения фильтрационных характеристик ПЗП с целью увеличения производительности добывающих и приемистости нагнетательных скважин.

Выбор способа ОПЗП осуществляют на основе изучения причин низкой продуктивности скважин с учетом физико-химических свойств пород пласта-коллектора и насыщающих их флюидов, а также специальных гидродинамических и геофизических исследований по оценке фильтрационных характеристик ПЗП.

Технологию и периодичность проведения работ по воздействию на ПЗП обосновывают геологические и технологические службы нефтегазодобывающего предприятия в соответствии с проектом разработки месторождения, действующими инструкциями (РД) по отдельным видам ОПЗП с учетом технико-экономической оценки их эффективности.

1-кратное и многократное воздействие на ПЗП производят в следующих случаях:

— в однородных пластах, не разделенных перемычками, толщиной до 10 м; при коэффициенте охвата отбором (нагнетанием) свыше 0,5 производят однократное воздействие;

— в случаях, когда отбором (нагнетанием) охвачены не все пропластки и коэффициент охвата менее 0,5, осуществляют многократное (поинтервальное) воздействие с использованием временно блокирующих (изолирующих) материалов или оборудования.

Проведение подготовительных работ для всех видов ОПЗП обязательно и включает в своем составе

-обеспечение необходимым оборудованием и инструментом,

— подготовку ствола скважины, забоя и фильтра к обработке.

В скважинах, по которым подземное оборудование не обеспечивает проведения работ по ОПЗП, например, оборудованных глубинным насосом, производят подъем подземного оборудования и спуск колонны НКТ, а также другого необходимого оборудования.

После проведения ОПЗП исследуют скважины методами установившихся и неустановившихся отборов на режимах (при депрессиях), соответствующих режимам исследования скважин перед ОПЗП.

Для очистки фильтра скважины и призабойной зоны пласта от различных загрязнений в зависимости от причин и геолого-технических условий проводят следующие технологические операции:

-промывку пеной или раствором ПАВ;

— гидроимпульсное воздействие (метод переменных давлений);

— циклическое воздействие путем создания управляемых депрессий на пласт с использованием струйных насосов;

— многоцикловую очистку с применением пенных систем;

— воздействие на ПЗП с использованием гидроимпульсного насоса;

— ОПЗП с применением самогенерирующихся пенных систем (СГПС);

— воздействие на ПЗП с использованием растворителей (бутилбензольная фракция, стабильный керосин и др.).

Для обработки карбонатных коллекторов, состоящих, в основном, из кальцита, доломита и других солей угольной кислоты, а также терригенных коллекторов с повышенным содержанием карбонатов (свыше 10 %) используют соляную кислоту. Допускается применение сульфаминовой и уксусной кислот.

Карбонатные коллекторы, не содержащие в своем составе осадкообразующих включений (сульфатов, соединений железа и т.п.), обрабатывают 10-16 % водным раствором соляной кислоты.

Коллекторы, содержащие осадкообразующие включения, обрабатывают уксусной (10 % масс) или сульфаминовой (10 % масс) кислотами.

При обработке карбонатных коллекторов, содержащих соединения железа, при использовании соляной кислоты дополнительно вводят уксусную (3-5 % масс) или лимонную (2-3 % масс) кислоты для предупреждения осадкообразования в растворе.

В трещинных и трещинно-поровых коллекторах для глубокой (по простиранию) обработки используют замедленно взаимодействующие с карбонатами составы на основе соляной кислоты, дисперсные системы типа эмульсий и загущенных растворов:

— для приготовления кислотной пены и нефтекислотной эмульсии используют ПАВ (сульфонол, ОП-10 и др) и стабилизатор (КМЦ и др);

— для приготовления загущенной кислоты в раствор соляной кислоты (от 12 до 15 % масс) вводят КМЦ или сульфит-спиртовую барду (0,5-3,0 % масс).

Обработку карбонатных коллекторов в скважинах с температурой от 100 до 170 °С производят с использованием гидрофобной кислотной эмульсии со специальным эмульгатором (диаминдиолеат, первичные амины, алкиламиды) от 0,5 до 1 %-ной концентрации.

Объем кислотного раствора и время выдерживания его в пласте в зависимости от вида воздействия, рецептуры применяемого состава и геолого-технических условий (толщина, пористость, проницаемость, забойная температура, давление пласта) выбирают из табл. 5.

Для обработки терригенных коллекторов с карбонатностью менее 10 %, а также в случае загрязненной ПЗП используют глинокислотные растворы, приготавливаемые из соляной (от 10 до 12 % масс) и плавиковой (от 3 до 5 % масс) кислот.

Допустимо использование взамен плавиковой кислоты кристаллического бифторидфторида аммония. Объем раствора при глинокислотной обработке выбирают из условия предупреждения разрушения пластовых пород.

Для обработки коллекторов, представленных ангидритами, используют соляно-кислотные растворы с добавками от 6 до 10 % масс азотнокислого натрия.

Во всех случаях при проведении кислотных обработок в состав раствора вводят ингибитор коррозии.

Объем кислоты для ОПЗП в зависимости от проницаемости пласта-коллектора и количества обработок

Объем кислоты, м 3 (из расчета 15%-ной концентрации)

Кислотная обработка скважин: технологии и оборудование

Кислотная обработка скважин – одна из технологий, применяющаяся при освоении скважин и их эксплуатации. Основной ее целью является очистка забоя для интенсификации притока пластового флюида. Различают несколько модификаций данной технологии, в зависимости от режима воздействия на пласт и геологических условий.

Назначение и принцип

Кислотная обработка применяется при бурении, эксплуатации и обслуживании объектов добычи нефти для решения следующих задач:

Кислоты, закачиваемые в скважину, растворяют кальцийсодержащие породы (известняк, доломит и другие), а также частицы цементирующих составов, которые остаются на забое после цементирования затрубного пространства.

Типы обработки

В практике эксплуатации и обслуживания объектов добычи нефти выделяют следующие виды кислотной обработки:

Последний вид технологии применяется в тех ситуациях, когда поры коллектора в призабойной зоне забиты отложениями парафина, смолами и высокомолекулярными углеводородами.

Кислотные ванны скважин в основном проводят в следующих случаях:

Виды реагентов

Базовыми веществами, применяемыми при кислотной обработке скважин, служат соляная HCl и плавиковая HF кислоты, а также их смесь (глинокислота). Реже используют другие кислоты:

Если геологическая формация находится в условиях высокой температуры, то в пласт закачивают уксусную или муравьиную кислоту. Применение сульфаминовой кислоты обосновано в тех случаях, когда коллекторы состоят из сульфат- и железосодержащих карбонатных пород, так как их реагирование с соляной кислотой приводит к выпадению гипса или безводного сернокислого кальция.

Рабочий раствор реагента приготавливают на промысловых кислотных базах и перевозят в авто- или железнодорожных цистернах, окрашенных внутри стойкой эмалью, с резиновым или эбонитовым покрытием.

Кислотная обработка проводится не только в нефтяных скважинах, но и в водонагнетательных (для поддержания пластового давления), а также в артезианских. Работа в абиссинских колодцах, на малой глубине, может проводиться желонкой для чистки скважин.

Основные параметры

На выбор состава реагента влияют следующие факторы:

Необходимый объем кислоты рассчитывается по формуле и зависит от следующих факторов:

Максимальное давление закачки определяется следующими критериями:

Продолжительность выдержки кислоты определяется опытным путем – с помощью замера ее концентрации в растворе, вытесненном на устье скважины через насосно-компрессорные трубы. Среднее значение этого параметра находится в пределах 16-24 ч.

Добавки

В чистом виде кислоты используются редко. В качестве присадок к ним в нефтедобывающей промышленности применяют следующие вещества:

Соляная кислота

При кислотной обработке скважин с использованием HCl ее оптимальная концентрация составляет 10-16%. Более насыщенные растворы не применяют по следующим причинам:

При обработке сульфатсодержащих пород в состав рабочей жидкости вводят присадки из поваренной соли, сульфатов калия или магния, хлористого кальция. Последнее вещество также служит в качестве замедлителя нейтрализации кислоты при повышенных температурах на забое скважины.

Плавиковая кислота

Плавиковая кислота относится к сильнодействующим и применяется для растворения следующих материалов:

В качестве заменителя этого реагента используют также фторид-бифторид аммония, расход которого в 1,5 раза меньше.

Простая солянокислотная обработка

Простые обработки производятся с помощью одной насосной установки. Перед закачкой кислоты проводят промывку скважины водой для предварительного удаления частиц шлама и других загрязнений. Если на забое и в насосно-компрессорных трубах (НКТ) имеются отложения парафина или смол, то в качестве промывочной жидкости используют органические растворители – керосин, сжиженную пропан-бутановую фракцию и другие. Обработку на истощенных месторождениях можно производить с помощью желонки для чистки скважины.

Предварительные мероприятия включают также следующие операции:

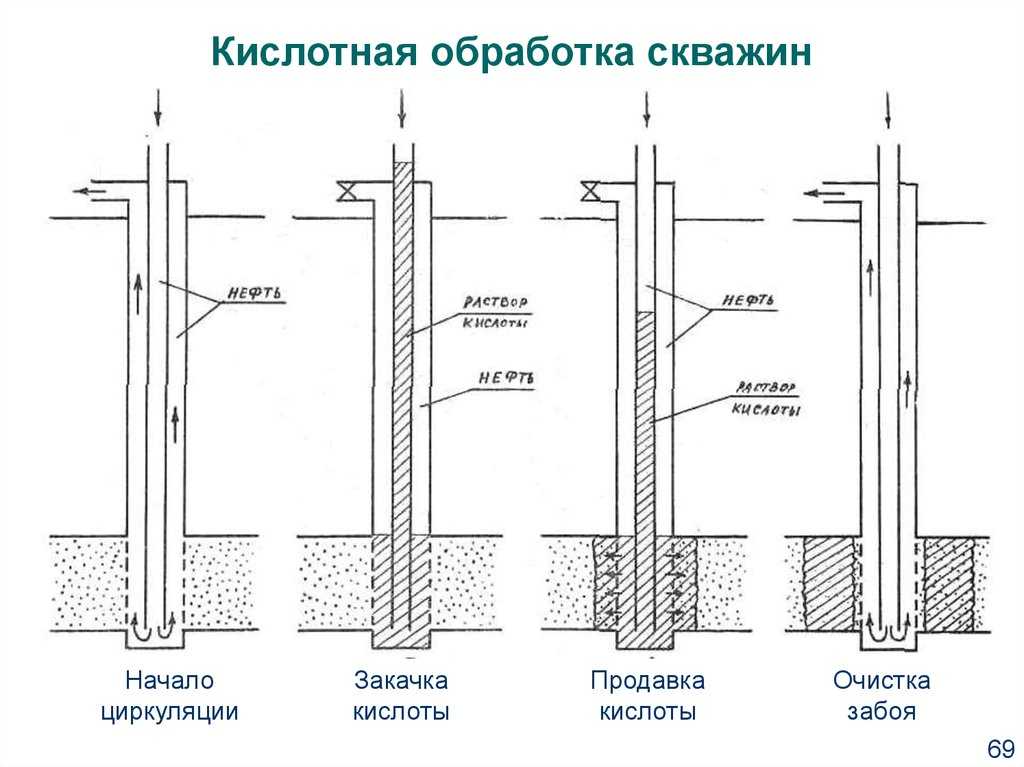

Далее в скважину закачивают кислоту в объеме, равном полости НКТ, после чего закрывают затрубную задвижку. Затем нагнетают остаток реагента и продавочную жидкость. В качестве последней на эксплуатационных скважинах используют сырую дегазированную нефть. Как выглядит процесс кислотной обработки, можно узнать из рисунка ниже.

После закачки полного объема закрывают буферную задвижку, отсоединяют насос и другое оборудование. Кислота остается в скважине в течение необходимого времени для растворения, после чего насосом извлекают продукты химической реакции путем обратной промывки.

Поинтервальная технология

При вскрытии нефтегазоносного пласта, имеющего слои с разной проницаемостью, простая кислотная обработка скважин приводит к тому, что она воздействует только на самую проницаемую прослойку. В таких случаях целесообразно применение поинтервальной технологии.

Для изолирования каждого слоя в скважину устанавливают 2 пакера. Перетекание раствора кислоты по затрубному пространству предотвращается при помощи его цементирования. После обработки выделенного участка пласта переходят к следующему.

Кислотный гидроразрыв и термокислотное воздействие

Кислотная обработка скважин под высоким давлением проводится при эксплуатации и освоении пластов с неоднородной проницаемостью. Простые кислотные ванны в таких случаях неэффективны, потому что кислота «уходит» в хорошо проницаемые слои, а другие участки остаются неохваченными.

Перед закачкой реагента делают изоляцию прослоек с высокой проницаемостью при помощи пакеров (аналогично предыдущей технологии). Подготовительные мероприятия проводят по схеме простой кислотной обработки скважин. Обсадную колонну защищают установкой пакера с якорем на НКТ.

В качестве рабочего реагента используют эмульсию, приготовленную из раствора соляной кислоты и нефти. Как выглядит компоновка агрегата «Азинмаш-30А» для нагнетания кислоты в пласт, показано на рисунке ниже.

Данный агрегат снабжен трехплунжерными горизонтальными насосами высокого давления. Иногда для проведения обработки используется 2 насосные установки. В нефтяной промышленности выпускают и другие агрегаты – УНЦ-125х35К, АНЦ-32/50, СИН-32, изготавливаемые на шасси КрАЗ или УРАЛ. Типичная компоновка установок включает колесное шасси повышенной проходимости, монтажную платформу, на которой устанавливается основное технологическое оборудование, высоконапорные насосы, цистерну для транспортировки и подачи реагента, кислотоустойчивый манифольд, состоящий из напорного и приемного трубопроводов.

При термокислотном воздействии в скважину спускают реакционные наконечники. Их внутренняя полость заполнена магнием в виде стружки или гранул, а наружная поверхность имеет перфорированные отверстия. При воздействии кислоты на магний выделяется большое количество тепловой энергии.

Защита оборудования от коррозии

Реагенты, применяемые при кислотной обработке скважин, являются коррозионно-активными средами по отношению к металлам. Скорость коррозии деталей, изготовленных из стали Ст3 при температуре 20 °С и концентрации HCl 10%, составляет 7 г/(м2∙ч), а для смеси 10% HCl и 5% HF – 43 г/(м2∙ч). Поэтому для защиты металла оборудования используют ингибиторы:

Техника безопасности при кислотных обработках скважин

При проведении кислотного воздействия на пласт используются токсичные и огнеопасные вещества. В случае их утечки или разлива может быть нанесен большой урон окружающей среде.

Предварительно разрабатывается план проведения кислотной обработки, который утверждается главным инженером НГДУ. Работы производятся по наряду-допуску и технологическому регламенту. В качестве мер безопасности применяются следующие:

На промысле также должен быть аварийный запас спецодежды и химических веществ для нейтрализации кислот (известь, мел, хлорамин и другие). Весь рабочий и инженерный персонал обязан проходить периодическое обучение и аттестацию на знание правил техники безопасности согласно графику, утвержденному руководителем предприятия.

119. Технологии проведения тепловых обработок призабойной зоны пласта. Тгхв на пласт.

При повышении температуры выпавшие парафинистые и асфальтено-смолистые вещества растворяются в нефти, в результате чего увеличивается радиус поровых каналов и, соответственно, проницаемость пористой среды. Кроме того, проницаемость может возрасти за счет образования микротрещин при нагреве. В результате нагрева различные микроэлементы расширяются по-разному, возникают термоструктурные напряжения, которые даже при небольших повышениях температуры могут превышать предел текучести породы.

ПЗП прогревают закачкой пара, термохимическим воздействием или с помощью скважинного электронагревателя. Скважинный электронагреватель спускают в скважину на кабель-тросе. Электротепловую обработку ПЗП производят периодически. Время воздействия в зависимости от условий составляет несколько дней, а период работы скважин между двумя воздействиями— несколько месяцев. При паротепловой обработке призабойной зоны пласт нагревают за счет закачиваемого в него перегретого водяного пара. После определенного времени нагнетания устье скважины на некоторое время закрывают. Затем эксплуатацию скважины возобновляют.

В скважину, выбранную для паротепловой обработки, спускают НКТ с термостойким пакером, который устанавливают над верхними отверстиями фильтра. Пакер изолирует фильтровую зону, через которую проходит пар, от эксплуатационной колонны и предохраняет ее от высокой температуры нагнетаемого в скважину пара.

Пар для теплового прогрева ПЗП получают от ППУ. Существенным фактором, ограничивающим применение паротеплового воздействия, является глубина скважины, которая обусловливает значительные теплопотери.

Величина давления определяется временем горения и степенью замкнутости объема, в котором оно происходит. Под действием давления газов находящаяся в скважине жидкость вытесняется в пласт, расширяя существующие и создавая новые трещины. Еще важным фактором процесса сжигания пороха в скважине является химическое воздействие газовой фазы продуктов горения, состоящей в основном из хлористого водорода и углекислого газа на скелет породы и пластовую жидкость.

При ТГХВ используют существующее нефтепромысловое и геофизическое стандартное оборудование.

Для интенсификации ТГХВ в карбонатных пластах в подпакерное пространство закачивают расчетное количество соляной кислоты, пакеруют затрубное пространство и воспламеняют АДС. Эту схему применяют в скважинах, имеющих потенциальную возможность увеличения дебита за счет ввода в действие неработающих пропластков.

Лучше применять ТГХВ в скважинах, эксплуатирующих продуктивные пласты, сложенные слабопроницаемыми карбонатными породами с высоковязкими малоподвижными нефтями, а также в высокодебитных скважинах — в сочетании с закачкой на забой соляной кислоты.

Нецелесообразно проведение ТГХВ в скважинах, эксплуатирующих истощенные и обводненные продуктивные пласты, а также имеющие тонкий раздел между продуктивными и водоносными пластами. Не рекомендуется:

— если ОК не герметична;

— если на расстоянии менее 200 м от обрабатываемого интервала ранее проводились ремонтные работы;

— если выше или ниже интервала имеются интервалы со слабым сцеплением ЦК с ОК или породой.

При обработках особое внимание необходимо уделять химическому составу пластовых вод, так как соли кальция с повышением температуры образуют осадок, способный закупоривать поры ПЗП.

ТЕПЛОВОЕ ВОЗДЕЙСТВИЕ НА ПРИЗАБОЙНУЮ ЗОНУ СКВАЖИН

Тепловые методы воздействия на призабойную зону применяются при эксплуатации скважин, дающих парафинистые и смолистые нефти. В процессе эксплуатации таких скважин при понижении температуры нефти изменяется фазовое равновесие составляющих ее компонентов, уменьшается растворимость парафина и смол и последние осаждаются в призабойной зоне, на стенках скважин и в подъемных трубах. В результате закупорки пор ухудшается фильтрационная способность пласта, и продуктивность скважин снижается.

При прогреве призабойной зоны парафинисто-смолистые отложения в трубах, на стенках скважины, в фильтровой зоне и порах пласта расплавляются и выносятся потоком нефти на поверхность. Это улучшает фильтрационную способность породы в призабойной зоне. Кроме того, снижается вязкость и увеличивается подвижность нефти, что также облегчает условия ее продвижения в пласте.

Призабойную зону прогревают при помощи глубинных электронагревателей и газонагревателей, горячей нефтью, нефтепродуктами, водой и паром, а также путем термохимического воздействия, описанного выше.

Электротепловая обработка призабойных зон. Этот способ прогревания призабойных зон скважин осуществляется при помощи глубинных электронагревателей, спускаемых в скважину на кабель-тросе.

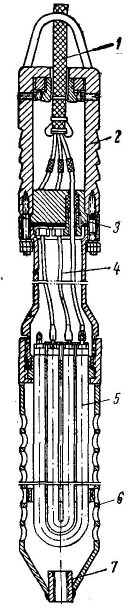

Глубинный электронагреватель (рис. 166) состоит из четырех основных частей: головки, клеммной полости, трубчатых электронагревательных элементов (ТЭН) и перфорированного кожуха.

В головке электронагревателя размещено устройство для крепления бронекабеля. Головка соединяется болтами с гидрофланцем.

В гидрофланце расположены сальники, уплотняющие токоведущие жилы. Под гидрофланцем расположена клеммная полость, в которой размещены соединения токоведущих жил кабель-троса с контактными стержнями трубчатых электронагревательных элементов.

|

Сборка нагревателя состоит из трех П-образных трубчатых нагревательных элементов, которые соединены с фланцем. Каждый нагревательный элемент представляет собой стальную трубку диаметром 17 мм, внутри которой запрессована спираль из нихромовой проволоки в кварцевом песке или плавленой окиси магния. Последние служат электрической изоляцией спирали от металлической трубки, а также являются проводниками тепла.

Снаружи ТЭН защищены от механических повреждений кожухом. В нижней части кожуха приварена муфта, в которую ввертывается карман для термометра.

Электронагреватель предназначен для работы в скважинах с эксплуатационной колонной диаметром 146 мм и более. Наружный диаметр электронагревателя 112 мм, длина 3700 мм, масса 60кг. Максимальная мощность электронагревателя 21 кВт, напряжение 380 В.

Для спуска электронагревателя в скважину, подъема его и прогрева призабойной зоны применяется самоходная установка СУЭПС-1200 (самоходная установка для электропрогрева скважин глубиной до 1200 м).

В последнее время начато применение установок для скважин глубиной до 1500 м.

Рис. 166. Глубинный электронагреватель.

1 — кабель-трос; 2 — головка электронагревателя; 3 — гидрофланец-4 — клеммная полость; 5 — трубчатые электронагревательные элементы (ТЭН); 6 — перфорированный кожух; 7 — муфта для установки манометра.

Установка СУЭПС-1200 состоит из механизированной лебедки, смонтированной на шасси автомашины повышенной проходимости, и одноосного прицепа, на котором установлено поверхностное электрооборудование: автотрансформатор и станция управления. В комплект установки входит также вспомогательное оборудование: устьевой ручной подъемник, блок-баланс, устьевые зажимы и транспортировочные барабаны.

трольно-измерительной аппаратуры. Наружный диаметр кабель-троса 17 мм, масса 1000 кг/км.

Поверхностное электрооборудование установки предназначено для питания электронагревателя от промысловой сети и управления им в процессе прогрева.

Автотрансформатор служит для компенсации падения напряжения, а станция управления — для управления работой глубинного электронагревателя. Ее аппаратура обеспечивает включение и отключение электронагревателя при ручном и автоматическом управлении, защиту от коротких замыканий и перегрузок, наблюдение за работой электронагревателя.

Операции по прогреву призабойной зоны скважины осуществляются в следующей последовательности. Установку подают к скважине после окончания работ по подъему глубиннонасосного оборудования, проверки колонны шаблоном, очистки от пробки и других подготовительных работ. Прицеп устанавливают на расстоянии 3— 5 м от блока управления станка-качалки, к которому подключается электрооборудование установки. Подъемную лебедку после отцепле-ния прицепа устанавливают в 15—25 м от устья скважины так, чтобы ось желоба блок-баланса у устья скважины была перпендикулярна оси барабана лебедки. Электронагреватель при помощи ручного устьевого подъемника опускают в скважину, затем устанавливают ролик блок-баланса в рабочее положение и заводят кабель-трос в желоб ролика. Дальнейший спуск электронагревателя до заданной глубины производится сматыванием кабель-троса с барабана лебедки.

При достижении электронагревателем заданной глубины кабель-трос на устье скважины закрепляют устьевым зажимом, сматывают остаток его с лебедки и присоединяют конец к автотрансформатору. Включают рубильник на блоке управления станка-качалки и автомат на пульте управления. С этого момента начинается прогрев призабойной зоны. Обычно прогрев проводится в течение 3—7 сут.

После прогрева электронагреватель извлекают из скважины, спускают глубинный насос и пускают скважину в эксплуатацию.

Закачка в скважину горячих жидкостей.Обычно для прогрева запарафиненных подъемных труб и призабойной зоны в скважину закачивают горячую нефть, газовый конденсат, керосин, дизельное топливо, или же воду с добавками ПАВ или без них.

Жидкость в объеме до 15—30 м 2 нагревают до 90—95° С паром от паровой передвижной установки (ППУ). Нагретую жидкость закачивают насосом в скважину.

Применяют два варианта закачки: 1) создание циркуляции горячей жидкости без остановки работы глубинного насоса и 2) продавли-вание жидкости в призабойную зону.

При первом варианте глубинный насос доспускают до середины интервала перфорации. Горячую жидкость закачивают через затруб-ное пространство. В процессе закачки работа глубинного насоса не прекращается. Горячая жидкость вытесняет холодную в затрубном пространстве и доходит до приема насоса. По пути она расплавляет

парафин, отложившийся на стенках эксплуатационной колонны, и, проникая в призабойную зону, растворяет и вымывает парафино-смолистые отложения в непосредственной близости, от стенок скважины.

Второй вариант закачки горячей жидкости в скважину осуществляется по следующей схеме. Из скважины извлекают подземное оборудование (насос, трубы) и спускают в нее на трубах пакер, который устанавливают в кровле обрабатываемого пласта. Горячую жидкость закачивают по трубам в пласт. После этого пакер извлекают на поверхность, в скважину спускают глубинный насос и пускают ее в эксплуатацию. Горячая жидкость растворяет парафино-смолистые отложения в призабойной зоне и при откачке эти вещества выносятся вместе с нефтью на поверхность.

Из сравнения этих двух вариантов закачки горячей жидкости в скважину следует, что первый вариант более прост по своему осуществлению, так как не требует остановки скважины. Однако при этом варианте парафин растворяется лишь в подъемных трубах и выкидной линии; призабойная зона скважины практически не прогревается.

Закачка горячей жидкости в скважину по второму варианту более эффективна по сравнению с первым. Недостатком этого варианта является необходимость остановки скважины для подъема и спуска насоса и установки пакера.

Паротепловая обработка призабойной зоны скважин.При этом способе обработки призабойной зоны теплоносителем служит перегретый водяной пар. Пар нагнетают в скважину в течение определенного времени, после чего устье скважины закрывают для передачи тепла в глубь пласта. После некоторого промежутка времени эксплуатацию скважины возобновляют.

В неглубоких скважинах (до 500—600 м) паротепловую обработку часто проводят без применения лакера.

Пар для теплового прогрева скважин получают от ППУ, монти

руемых на шасси автомобиля высокой проходимости. Нефтедобыва

ющие предприятия имеют передвижные паровые установки произво

дительностью 4 т пара в час с рабочим давлением до 12МПа и тем

пературой пара до 320°. :

ППУ (одну или несколько) соединяют трубопроводами высокого давления с устьем скважины. Пар из паро-генератора установки своим давлением вытесняет нефть из насосно-компрессорных труб и поступает в пласт.

Как показала практика, для получения хороших доказателен от паротепловой обработки в скважину необходимо закачать не менее! 1000 т пара. Следовательно, при производительности одной.устайовки, равной 4 т пара в час, длительность прогрева исчисляется 10—12 сут.

После закачки в пласт заданного количества пара скважину закрывают на 2—5 сут для того, чтобы тепла передалось в глубь пласта. После этого в скважину спускают насосное оборудование и пускают ее в эксплуатацию.

, Этот метод обработки призабойных зон, называемый циклическим паротепловым методом обработки, дает хорошие результаты на скважинах, эксплуатирующих пласты с тяжелой, маловязкой нефтью, или на скважинах, резко снизивших производительность из-за закупорки пор парафино-смолистыми отложениями.