какие слитки стали получают и для чего они используются

Конструкция крупных слитков и оснастка для их отливки

Основные типы промышленных слитков

Мировая практика производства стальных слитков охватывает широчайший спектр их геометрических размеров и масс: от нескольких тонн до нескольких сотен тонн. Достаточно сказать, что максимальная масса кузнечных слитков может составлять до 500 т. Безусловно, такие слитки уникальны сами по себе, их производят буквально несколько заводов в мире (ОАО«Ижорский завод», «Cobe Steel», «Japan Steel Works» и др.). Максимальная масса промышленного слитка, отлитого в Украине, составляет 200 т (ОАО «Краматорский завод «Энергомашспецсталь»).

Между тем, наибольшее распространение в кузнечно-прессовом производстве имеют слитки так называемой традиционной конфигурации, состоящие из прибыльной, центральной и кюмпельной (донной) частей (рис.4.1). Назначение донной части при этом сводится, прежде всего, к демпфированию энергии падающей струи при заливке сверху. Такие слитки характеризуются относительно малой конусностью от 2 до 5%, отношением Н/D в пределах 1,5-2,5, относительным объемом металла в прибыли на уровне 18-20% и относительным объемом донной (кюмпельной) части около 3-7%.

Рисунок 4.1 – Конструктивные размеры традиционного кузнечного слитка

Для таких слитков прибыльная надставка может выполняться стационарной или внутренней (плавающей), позволяющей путем ее перемещения получать в одной изложнице слитки различной массы, что, соответственно, позволяет использовать меньший парк изложниц.

Для отливки традиционных слитков применяют установку изложниц на чугунные поддоны, размеры которых определяются типом изложниц.

Основные конструктивные размеры некоторых кузнечных слитков, согласно схеме, приведенной на рис. 4.1 даны в табл. 4.1.

Регулирование массы слитка в изложнице возможно проводить внутренним перемещающимся поддоном. В этом случае положение внутреннего поддона в изложнице задается набором литых полуколец, укладываемых на основание поддона. Щель между поддоном и нижней частью изложницы заделывают сухим асбестовым шнуром, как и в случае заделки плавающей надставки. На рис. 4.2 показан разрез изложницы для отливки слитка массой 40 т с внутренним перемещающимся поддоном.

Рисунок 4.2 – Изложница для кузнечного слитка массой 40 т с внутренним перемещающимся поддоном

Следует отметить, что при регулировании массы слитка в изложнице с помощью перемещающегося поддона значительно сокращаются затраты труда и времени на подготовку изложниц. Одновременно возрастает степень направленности затвердевания слитка (снизу вверх) и увеличивается плотность осевой зоны.

Вместе с тем, при использовании слитков традиционной конфигурации для широкой номенклатуры поковок имеются и некоторые значительные недостатки.

Так, достаточно узкая номенклатура слитков приводит при производстве крупных поковок к снижению выхода годного в результате большого остатка металла. Из-за ограниченного выбора массы кузнечных слитков отходы металла при ковке составляют порядка 30-40%. Причем, с увеличением единичной массы поковки, коэффициент расхода металла на ее производство возрастает.

Кроме того, получение длинномерных поковок (типа «вал») из нормальных прибыльных слитков (H/D = 2,0-2,5) сопряжено с большой трудоемкостью процесса ковки, а именно, необходимостью протяжки заготовки большого диаметра до требуемых размеров поковки. К тому же, это увеличивает число промежуточных нагревов заготовки, что повышает общие затраты на производство.

Таблица 4.1 – Основные размеры кузнечных слитков традиционной формы

Следует также отметить, что оптимизация геометрических размеров слитков традиционной конструкции, как правило, осуществляется по критерию обеспечения плотности и сплошности осевой зоны тела слитка. Достаточно часто при этом при минимальной физической неоднородности металла в слитке наблюдается значительная химическая неоднородность, которая приводит при больших уковах для длинномерных поковок к разности механических свойств по концам заготовок, а также к снижению их в поперечном направлении. Более того, в отдельных случаях имеет место выход «шнуров» внецентренной ликвации на поверхность изделия.

Перечисленные выше соображения обусловливают создание специальных конструкций слитков для условий некоторых машиностроительных заводов, позволяющих обеспечивать необходимые свойства изделий с максимальным выходом годного металла при минимальных трудозатратах.

При относительном объеме металла в прибыли 22-25% выход годного из этих слитков при ковке с применением осадки достигает 60%. Дополнительное уплотнение осевой зоны достигается увеличением конусности слитков. В этом случае возрастает направленность затвердевания слитка к прибыли и уменьшаются усадочные перемещения металла в процессе кристаллизации.

Особенностью укороченных слитков с увеличенной конусностью является уменьшение зоны осевой V-образной ликвации и повышение плотности по сравнению со слитками обычной конфигурации равной массы. Эта благоприятная особенность сохраняется и в слитках массой более 100 т.

Удлиненные слитки находят широкое применение для изготовления удлиненных полых поковок методом вытяжки. В ряде случаев такие слитки используются для изготовления сплошных поковок, которые разрубают на части и подвергают дальнейшей ковке с применением осадки. Из удлиненных слитков изготовляют коленчатые, турбинные и гребные валы, а также турбинные диски, валки для холодной прокатки и другие изделия.

Удлиненные слитки получили применение как в прокатном, так и в кузнечном производстве. Они характеризуются большой величиной отношения H/D – на уровне 3,5-5,0 и более.

Объем прибыльной части слитков, предназначенных для полых заготовок, обычно составляет 10-12 %. Если слиток предназначен для сплошных заготовок, этот объем увеличивают до 14-15%. Вследствие относительно малой продолжительности затвердевания удлиненные слитки отличаются высокой химической однородностью. В то же время эти слитки характеризуются развитой осевой рыхлостью, являющейся следствием завершения процесса их затвердевания в горизонтальном направлении.

Увеличение конусности у этого типа слитка, которую ему придают с целью усиления направленности затвердевания в сторону прибыли, является, как известно, полумерой, так как зона осевой рыхлости полностью не устраняется. Поэтому более целесообразно использовать эти слитки для изготовления полых заготовок, когда рыхлая осевая зона удаляется при прошивке и не имеет такого решающего значения, как при изготовлении сплошных заготовок.

Применение удлиненных слитков более рентабельно, чем слитков укороченного типа. Выход годного достигает 75-78%. При этом затраты машинного времени сокращаются примерно на 25% за счет уменьшения количества выносов и продолжительности операций ковки.

Развитием концепции удлиненных слитков является создание сдвоенных и ступенчатых слитков, для производства которых обычно используются традиционные изложницы, составленные из двух полуформ с прямой и обратной конусностью. При этом полуформами служат обычные, используемые на предприятии, многогранные изложницы. Сборка изложниц производится соосной установкой одной полуформы на другую и сопряжением их со стороны максимальных внутренних диаметров. Сборная изложница и двойная величина конусности граней не изменяет схему извлечения слитка. Производство таких слитков освоено, например, на российском металлургическом заводе «Баррикады» (г.Волгоград) для получения преимущественно полых изделий ответственного назначения.

К преимуществам сдвоенных слитков следует отнести возможность увеличения их высоты, а значит и отношения H/D, примерно в два раза при сохранении прежней разности между максимальным и минимальным диаметрами слитка.

Сдвоенные слитки имеют в теле узкую усадочную раковину, размеры и форма которой зависят от ряда факторов. Среди них – геометрия слитка и тип головной части, марка стали, некоторые технологические условия разливки жидкого металла. В свою очередь от формы усадочной раковины зависят размеры части слитка, годной для получения поковки.

При отливке сдвоенных слитков, прибыльная надставка, металл которой должен частично компенсировать усадку, также устанавливается соосно на составную изложницу. При достаточном объеме жидкого металла в прибыли происходит образование подприбыльного моста, который предотвращает значительное окисление стенок усадочной раковины, а также уменьшает диаметр вторичной раковины в теле удлиненного слитка.

Для таких слитков существует также возможность их отливки без прибыли. При этом различный уровень заполнения металлом верхней полуформы позволяет при использовании одних и тех же изложниц получать слитки с изменяемой массой. Данное обстоятельство особенно важно, так как, варьируя величину недолива, можно добиваться максимального выхода годного металла для различных типоразмеров поковок. При этом с увеличением массы слитков максимальная величина недолива повышается с 50 до 100 см, что обусловлено меньшим количеством типоразмеров крупных изложниц.

Для машиностроительного производства часто требуются крупногабаритные детали, имеющие различный диаметр на противоположных торцах. Так, валы, водила, поршни, дорны и др. имеют существенное различие (в 1,5-2,0 раза) поперечных сечений на концах. При изготовлении данных деталей из традиционного слитка последний подбирается исходя из наибольшего сечения заготовки. Тогда тонкий ее конец отковывается с повышенным уковом, что повышает трудоемкость изготовления и может привести к снижению служебных свойств металла в поперечном направлении. Для производства таких изделий переменного по длине сечения применяют ступенчатые слитки, отливаемые в составные из двух полуформ изложницы с разным сечением внутренней полости.

Использование технологии получения удлиненных сдвоенных слитков во много раз увеличивает их номенклатуру. Так, например, при наличии на предприятии нескольких десятков изложниц, общее количество отливаемых слитков может вырасти до нескольких тысяч различных по массе, форме и внутреннему строению. Между тем, производству сдвоенных и удлиненных слитков должно предшествовать дополнительное исследование возможных зон формирования дефектов.

Плоские слитки большой массы используются для производства различного рода толстых плит, которые по ряду причин невозможно получить методами непрерывной разливки.

В мировой практике производятся плоские слитки массой до 75 т (завод «Lu Kens», США). По мере увеличения массы слитка снижается расходный коэффициент металла при прокатке толстых листов и плит (например, для 20-т слитков он составляет 1,70-1,75, а для 43-тонных – 1,46-1,48).

В Украине наибольшая масса промышленных листовых слитков составляет 30 т. Слитки массой 20-27 т в течение нескольких десятков лет отливали в изложницы ЛП 20-27, причем масса слитка регулировалась перемещением кюмпельного поддона. Разливка указанных слитков производилась сверху и не обеспечивала надлежащее качество поверхности. В настоящее время крупные и сверхкрупные листовые слитки отливают сифонным способом под защитными смесями, что позволяет существенно улучшить качество их поверхности.

В ряде случаев для получения полых изделий с удаляемой сердцевиной используются бесприбыльные слитки или слитки с уменьшенной массой прибыли. Слитки с уменьшенным объемом металла в прибыли (до 6-12%) получают в изложницах для слитков обычной конфигурации посредством неполного заполнения прибыльной надставки жидким металлом. С уменьшением высоты налива металла в прибыли глубина усадочной раковины увеличивается и она проникает в тело слитка. Применение слитков с уменьшенной прибылью позволяет сократить удельный расход металла в среднем до 1,3 при ковке полых изделий малой и средней массы методом вытяжки и до 1,5 при ковке изделий средней и большой массы с применением осадки и прошивки.

На практике использование малоприбыльных слитков большой массы осложняется тем фактом, что при сокращении объема прибыльной части их извлечение из изложниц затруднено. Из-за невозможности использования специальных приспособлений, применяемых с целью захвата за прибыльную часть, слитки извлекаются путем вытряхивания. При этом происходит преждевременное разрушение изложниц из-за сколов на внутренней части верхнего торца.

Способы получения слитков и заготовок

1. Методы выплавки сталей и сплавов

1.1. Получение слитков в вакуумной индукционной печи

Плавка в вакуумной индукционной печи позволяет получать металл высоких чистоты и качества с низким содержанием газов. В оборудование для вакуумно-индукционного переплава входят индукционная печь, помещенная в вакуумную камеру, источник питания и насосная система. Вакуумная камера снабжена смотровыми окнами и приспособлениями, управляемыми снаружи и позволяющими вводить легирующие добавки, брать пробы для химического анализа, включать разливочный стопор и опрокидывать печь для разливки металла.

Процесс плавки в вакуумной индукционной печи начинают с загрузки печи исходной шихтой, герметизации вакуумной камеры и выполнения вакуумирования.

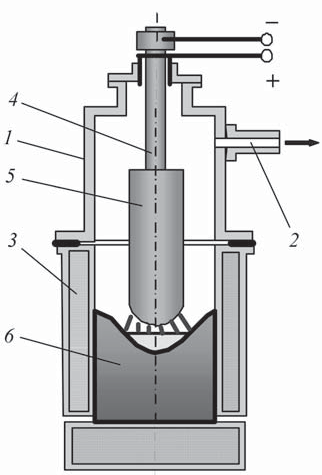

Рис. 1. Схема вакуумно-дуговой печи с расходуемым электродом: 1 – рабочая камера вакуумной печи; 2 – патрубок для подключения вакуумных насосов; 3 – охлаждаемая изложница (кристаллизатор); 4 – подвижный шток; 5 – расходуемый электрод; 6 – слиток

Затем следуют индукционный нагрев и расплавление шихты. Непрерывному перемешиванию металла способствует пониженное давление, которое создается путем вакуумирования камеры. Процесс вакуумно-индукционной плавки заканчивают заливкой металла в изложницу, находящуюся также в вакуумной камере.

1.2. Получение слитков в вакуумно-дуговой печи с расходуемым электродом

Слитки, получаемые при переплаве в вакуумно-дуговой печи с расходуемым электродом, отличаются высоким качеством, чистотой и однородностью металла, а также низкой газонасыщенностью. Основные принципы дуговой плавки с расходуемым электродом были сформулированы в 1892 г. изобретателем дуговой сварки Н.Г. Славяновым. Промышленное применение этого вида плавки относится к 1953–1954 гг.

При получении слитков методом вакуумнодугового переплава в вакуумно-дуговой печи с расходуемым электродом последний должен расплавляться. Водоохлаждаемая медная изложница 3 помещается в вакуумную камеру 1 (рис. 1). Эта камера вакуумируется между расходуемым электродом 5 и затравкой (небольшой металлической шайбой), находящейся на дне медной изложницы 3. При подаче электроэнергии возникает электрическая дуга, которая расплавляет сплав. По мере расходования (расплавления) электрода 5 осуществляется его автоматическое перемещение для того, чтобы поддерживать устойчивое горение электрической дуги. В медной охлаждаемой изложнице 3 расплавленный металл очень быстро затвердевает с минимальными ликвацией и взаимодействием с материалом изложницы 3.

1.3. Получение слитков электронно-лучевым переплавом

В электронно-лучевых печах можно переплавлять практически любые сплавы (исключение составляют сплавы с повышенным содержанием марганца вследствие его склонности к испарению в условиях высокого вакуума). Металл, полученный методом электронно-лучевого переплава, обладает минимальной газопроницаемостью, максимальной плотностью и наилучшим комплексом механических свойств по сравнению с металлом, полученным другими способами.

При электронно-лучевом переплаве используют принципиально новый для металлургии способ нагрева расплавляемого металла. Подводимая электрическая энергия превращается в тепловую непосредственно в расплавляемом металле в результате соударения с ним электронов, разгоняемых в электрическом поле высокого напряжения. Устройство, в котором разгоняются электроны, называется электронной пушкой. Часть потока электронов направляется в расходуемый электрод, оплавляет его (металл попадает в кристаллизатор), другая их часть поступает в ванну жидкого металла и поддерживает ее в расплавленном состоянии.

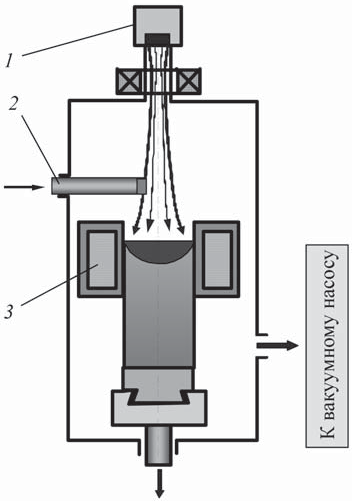

Рис. 2. Схема электронно-лучевой печи: 1 – электронная пушка; 2 – переплавляемый электрод; 3 – кристаллизатор

В плавильных установках используют одну или несколько электронных пушек. Прохождение пучка электронов возможно только при высоком вакууме (0,013…0,13 Па). Плавление металла электронным пучком было осуществлено в 1879 г. англичанином Уильямом Круксом. Применение электронно-лучевого переплава в промышленности относится к 1958–1963 гг.

Схематично электронно-лучевую печь можно представить как вакуумную камеру, к которой подсоединены электронная пушка, устройство для ввода переплавляемого электрода, кристаллизатор и вакуумная система (рис. 2).

Особенностью использования электронно-лучевых плавильных печей является возможность существенного перегрева поверхности жидкого металла, причем длительность выдержки при заданной температуре устанавливается произвольно.

1.4. Получение слитков плазменнодуговым переплавом

Сущность способа плазменно-дугового переплава (ПДП) заключается в переплаве расходуемых заготовок определенного химического состава в металлическом водоохлаждаемом кристаллизаторе. Источником теплоты в данном способе служит низкотемпературная плазма, получаемая в специальных устройствах – плазматронах, которые позволяют нагреть практически любой газ до 10 000 °С и выше. В металлургии чаще всего применяют дуговые плазматроны, где газ нагревается, проходя через зону горения электрической дуги постоянного тока. В результате нагрева газ расширяется и с большой скоростью устремляется к нагреваемому металлу.

Конструкция печей плазменно-дугового переплава незначительно отличается от печей вакуумно-дуговых и электронно-лучевых. Приоритет в разработке процесса плазменно-дугового переплава принадлежит специалистам института сварки имени Е.О. Патона Академии наук Украины. Первый слиток по этому способу был получен в 1963 г.

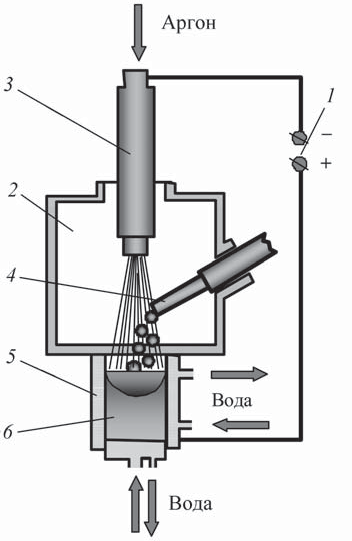

На рис. 3 показана схема плазменнодуговой печи. Процесс можно осуществлять как при нормальном давлении, так и при повышенном, а также в вакууме. Металл, выплавленный плазменно-дуговым способом, обладает более высокой плотностью и большей пластичностью, чем металл открытой плавки.

Рис. 3. Схема плазменно-дуговой печи: 1 – источник питания; 2 – рабочая камера; 3 – плазматрон; 4 – переплавляемая заготовка; 5 – водоохлаждаемый кристаллизатор; 6 – слиток

1.5. Получение слитков методом электрошлакового переплава

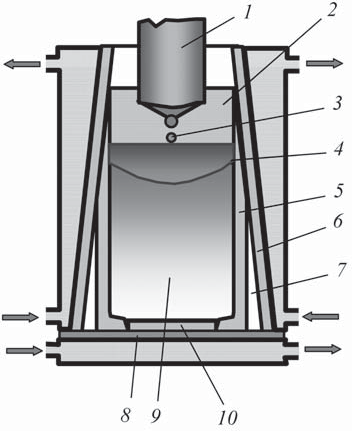

Сущность способа электрошлакового переплава заключается в следующем: переплавляемый металл в виде расходуемого электрода подключается к источнику питания и погружается в ванну жидкого электропроводящего рафинированного шлака, который наводят в водоохлаждаемой металлической изложнице (кристаллизаторе) расплавлением твердой шлаковой смеси или заливкой жидкого шлака, приготовленного в специальном плавильном агрегате (рис. 4).

Переменный (или постоянный) электрический ток проходит от электрода к шлаку и под действием тепловой энергии расплавляет последний с поддержанием его в жидком состоянии при температуре 1600…2000 °С. Часть теплоты, выделяющейся в шлаковой ванне, передается расходуемому электроду, торец которого начинает плавиться. Капли жидкого металла проходят через слой шлака и опускаются на дно шлаковой ванны, где образуют металлическую ванну. Металлическая ванна, затвердевая снизу, образует слиток. По мере оплавления расходуемый электрод подается в шлаковую ванну, непрерывно пополняя объем кристаллизующейся металлической ванны.

Рафинирующей средой при электрошлаковом переплаве служит шлаковая ванна. При этом имеются три границы взаимодействия жидкого металла со шлаком: пленка металла на торце электрода – шлак; металлическая капля – шлак; поверхность жидкой ванны в кристаллизаторе – шлак. Шлак защищает жидкий металл от воздействия атмосферного воздуха.

Разработчиком электрошлакового переплава является Институт сварки им. Е.О. Патона Академии наук Украины. Впервые этот метод был освоен в 1958 г. на заводе «Днепроспецсталь». Этим способом выплавляются стали и сплавы, цветные металлы и их сплавы.

2. Порошковая металлургия

2.1. Основные сведения о порошковой металлургии

Методами порошковой металлургии можно получить сплавы из металлов, не растворяющихся друг в друге при расплавлении, а также сплавы из тугоплавких металлов и металлов особо высокой чистоты. Порошковой металлургией изготавливают как заготовки, так и разнообразные детали точных размеров. Порошковая металлургия дает возможность получить пористые материалы и детали из них, а также детали, состоящие из двух (биметаллические) или нескольких слоев различных металлов и сплавов.

Методы порошковой металлургии хорошо зарекомендовали себя в получении материалов и деталей, обладающих высокими жаро- и износостойкостью, твердостью с заданными стабильными магнитными свойствами, особыми физико-химическими свойствами, механическими и технологическими свойствами, которые нельзя получить методами литья или обработкой давлением.

Укрупненно процесс производства деталей и изделий из порошковых материалов заключается в приготовлении металлического порошка, составлении шихты, прессовании и спекании заготовок.

2.2. Основные методы получения порошков

Металлические порошки получают механическими и физико-химическими методами. При механических методах для этого измельчают твердые или распыляют жидкие металлы без изменения их химического состава. Для измельчения твердых хрупких материалов применяют шаровые, вихревые и вибрационные мельницы. Измельчение исходного материала проводят ударным и истирающим действиями шаров (стальных, чугунных, керамических, фарфоровых). Следует учитывать, что при получении металлических порошков механическими методами возможно их загрязнение.

Шаровая мельница состоит из стального барабана, в который загружаются размалывающие шары и обрабатываемый материал. Частицы порошка, полученные в шаровых мельницах, имеют вид направленных многогранников размерами 100…1000 мкм. Размол в вихревых мельницах более интенсивен, чем в шаровых. В камере вихревой мельницы имеются два пропеллера, которые, вращаясь в противоположные стороны, создают пересекающиеся воздушные потоки. Материал (рубленая проволока, стружка, обрезки и другие мелкие куски), загруженный в камеру, захватывается воздушными потоками и благодаря взаимному соударению дробится на частицы размером 50…200 мкм. Полученные частицы имеют тарельчатую форму и зарубленные края.

Для получения тонких порошков из хрупких карбидов металлов и оксидов применяют вибрационные мельницы. Последние более производительны, чем вихревые и шаровые. Их работа основана на высокочастотном воздействии на измельчаемый материал стальных шаров и цилиндров при совершении барабаном мельницы круговых колебаний высокой частоты.

Порошки из жидкого металла получают в результате использования кинетической энергии воздуха, воды, пара или инертных газов, распыляющей струи расплава. Получаемые частицы порошка имеют размеры 50…350 мкм и форму, близкую к сферической.

При получении порошков физико-химическими методами измененяются химический состав и свойства исходного материала. Основными физико-химическими методами являются химическое восстановление металлов из оксидов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации.

Химическое восстановление металлов из оксидов осуществляется газообразными или твердыми восстановителями. В качестве газообразных восстановителей широко используют природный, доменный и углекислый газы, а также водород. Получающуюся при химическом восстановлении металлическую губку размалывают. Среди физико-химических методов получения порошков этот метод наиболее дешевый.

Порошки чистых и редких металлов (тантала, циркония и др.) в виде дендритов величиной 1…100 мкм получают электролизом расплавленных солей металлов. Электролиз позволяет получать чистые порошки из загрязненного сырья.

Карбонильный метод служит для получения порошков магнитного железа, никеля и кобальта в виде сфероидов величиной 1…800 мкм. Получающийся этим методом продукт при температуре 20…30 °С распадается на порошок металла и оксид углерода.

В основе метода гидрогенизации лежит восстановление хрома гидратом кальция. Получающаяся при этом известь вымывается водой, а порошок металла состоит из дендритов величиной 8… 20 мкм.

Порошки, полученные физико-химическими методами, наиболее тонкодисперсны и чисты. В зависимости от размера частиц их классифицируют по гранулометрическому составу на: ультратонкие (до 0,5 мкм), очень тонкие (0,5…10 мкм), тонкие (10…40 мкм), средней тонкости (40…150 мкм) и крупные (150…500 мкм). Характеристиками основных технологических свойств порошков являются насыпная масса, текучесть, прессуемость и спекаемость.

Насыпная масса – масса 1 см 3 свободно насыпанного порошка в граммах. Если порошок имеет постоянную насыпную массу, то при спекании он будет характеризоваться постоянной усадкой. Один и тот же порошок будет иметь различную насыпную массу в зависимости от способа получения. Для изготовления высокопористых изделий следует использовать порошки с малой насыпной массой, а для деталей приборов и машин – с большой.

Текучесть – способность порошка заполнять форму. Она характеризуется скоростью прохождения порошка через отверстие определенного диаметра. С уменьшением диаметра порошка его текучесть ухудшается. Текучесть в большей степени влияет на равномерность заполнения формы порошком и на скорость уплотнения при прессовании.

Прессуемость – способность порошка уплотняться под действием внешней нагрузки. Она характеризуется прочностью сцепления частиц порошка после прессования. На прессуемость влияют пластичность материала, размер и форма частиц порошка. С введением в состав порошков поверхностно-активных веществ прессуемость их повышается.

Под спекаемостью понимают прочность сцепления частиц, возникающую в результате термической обработки прессованных заготовок.

2.3. Приготовление шихты, формование заготовок и изделий

Шихта в порошковой металлургии готовится следующим образом. Дозированные порции порошков определенных химического и гранулометрического состава и технологических свойств смешивают в барабанах, мельницах и других устройствах. При необходимости особо равномерного перемешивания шихты в нее добавляют спирт, бензин, глицерин и дистиллированную воду. Иногда в процессе смешивания вводят технологические присадки различного назначения: пластификаторы, облегчающие прессование (парафин, стеарин, глицерин и др.), легкоплавкие присадки и летучие вещества, позволяющие получать изделие с заданной пористостью.

Следующим этапом в получении порошковых полуфабрикатов является прессование.

Прессование порошков проводят в холодном или горячем состоянии прокаткой и другими способами. При холодном прессовании в матрицу пресс-формы засыпают шихту и рабочим пуансоном проводят прессование. После снятия давления изделие выпрессовывают из матрицы выталкивающим пуансоном. В процессе прессования частицы порошка подвергаются упругой и пластической деформации, при этом резко увеличивается контакт между частицами и уменьшается пористость, что дает возможность получить заготовку нужной формы и достаточной прочности.

Прессование выполняют на гидравлических или механических (эксцентриковых, кривошипных) прессах. Давление прессования составляет 200…1000 МПа в зависимости от состава порошка и назначения изделия.

При горячем прессовании в пресс-форме изделие не только формуется, но и подвергается спеканию, что позволяет получить беспористый материал с высокими физико-механическими свойствами. Горячее прессование можно осуществлять в вакууме, а также в защитной или восстановительной атмосфере в широком интервале температур (1200…1800 °С) и при более низких давлениях, чем холодное. Наложение давления обычно проводится после нагрева порошков до требуемой температуры. Этим методом получают изделия из труднодеформируемых материалов (боридов, карбидов и др.).

Прокатка металлических порошков является непрерывным процессом получения изделий в виде лент, проволоки, полос путем деформирования в холодном или горячем состоянии. Прокатку осуществляют в вертикальном, наклонном и горизонтальном направлениях. Наилучшие условия формования обеспечиваются при вертикальной прокатке.

Процесс осуществляется следующим образом: порошок из бункера поступает в зазор между вращающимися валками и обжимается в заготовку, которая направляется в проходную печь для спекания, а затем прокатывается в чистовых валках. Для обеспечения нормальных условий формования необходимо, чтобы линейная скорость поверхности вращающихся валков была меньше скорости перемещения металлического порошка из бункера в зазор между валками.

Прокаткой получают ленты толщиной 0,025…3 мм и шириной до 300 мм, проволоку диаметром ∅ 0,25 мм. Непрерывность процесса обеспечивает высокую производительность и возможность автоматизации. После холодного прессования для придания изделиям необходимых прочности и твердости их подвергают спеканию.

Операция спекания заключается в нагреве изделия до температуры, равной 0,6…0,8 от температуры плавления основного компонента, и выдержке при данной температуре. Спекание выполняют в электропечах, индукторах или непосредственным пропусканием тока через спекаемое изделие. Для предотвращения окисления металлических порошков спекание осуществляют в вакууме, аргоне, гелии или среде водорода. Во избежание коробления тонкие и плоские изделия спекают под давлением. После спекания изделия подвергают отделочным операциям, калибровке, обработке резанием, электрохимической обработке, повторному прессованию и т.п.