какие соединения называют неразъемными

Виды неразъемных соединений деталей

Соединения – неподвижные связи между деталями или узлами механизмов. Классифицируют такие связи по различным признакам: по форме, методу образования, возможности перемещения. По способности разборки без повреждения соединяемых элементов связи делятся на разъемные и неразъемные соединения. Существует много способов стыковки узлов и деталей между собой, в небольшом обзоре рассмотрены самые распространенные.

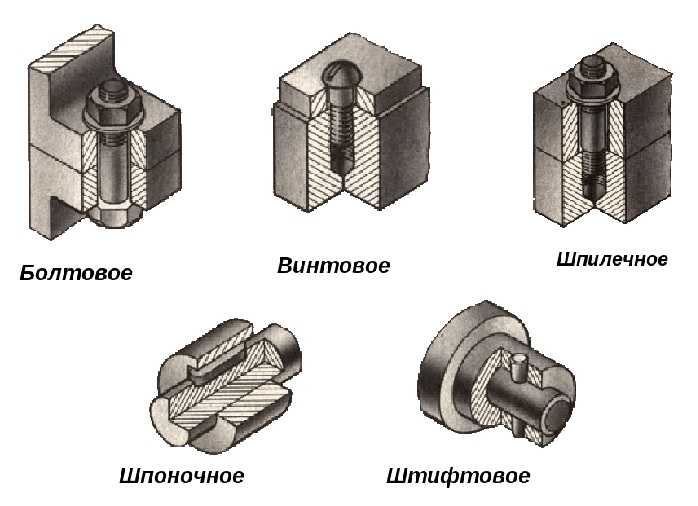

Разъемные соединения

Когда производится регулярная замена изнашиваемых расходников, важно предусмотреть разъемные соединения – это связи, допускающие многократный монтаж/демонтаж узла при обслуживании, при этом детали остаются целыми, пригодными для сборки. К разъемным конструкциям относятся:

Любые разъемные конструкции быстро демонтируются, разбираются на отдельные детали, крепежные элементы. Подобные крепления используются для постоянной или временной фиксации, бывают подвижными и неподвижными.

Неразъемные соединения

Из названия понятно, что речь идет о сборке узлов, демонтаж которых без повреждения деталей невозможен. Существует несколько видов неразъемных соединений, это склейка, сварка, спайка стыков, фиксация деталей с помощью клепок или в процессе формовки, запрессовки, вальцовки, кернения.

Разработан ГОСТ 2.313-82, регламентирующий обозначение всех видов неразъемных соединений в технической документации, на чертежах. Указываются требования к швам, положение, размеры стыков и другие параметры.

Сварные

Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки:

Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком.

Плюсы сварки:

Недостатками считают:

Сварка часто используется в строительстве, машиностроении, при производстве металлоизделий различной сложности.

Паяные

К категории неразъемных соединений относятся паяные, они используются в приборостроении, электронике, электротехнике, теплоэнергетике (выпускают паяные радиаторы). Связь образуется за счет расплава присадки, которая заполняет зазор между деталями. Припои с низкой температурой плавления при точечном термическом воздействии разогреваются. Остальные элементы, подвергающиеся спаиванию, не меняют своих физических свойств, не оплавляются. Методом пайки получают соединения встык, внахлест, телескопические, тавровые, сотовые конструкции.

Плюсы паяных неразъемных соединений:

Теперь о недостатках пайки:

При выборе присадки учитывают особенности деталей.

Температура плавления припоя всегда ниже, чем у элементов, которые соединяют пайкой. При необходимости для удаления пленки окислов используют твердые, газообразные, жидкие флюсы.

Клееные

Соединение формируется, когда жидкий клей при определенных условиях (нагреве или при комнатной температуре) полимеризуется, образует твердую структуру. В процессе получения неразъемного соединения материалов иногда происходит частичное растворение поверхности соединяемых элементов. В остальных случаях связь образуется за счет адгезии клеевого состава. Клеи классифицируют по степени прочности связующего слоя:

Клеевые соединения прочнее на сдвиг, слабее на отрыв. Клеем при необходимости укрепляют разъемные соединения, стопорят резьбу.

Заклепочные

С помощью заклепок соединяют сортовой и профилированный прокат, штампованные элементы. Соединения могут работать под вибрацией, разнонаправленными ударными нагрузками. Клепают разнородные детали или дополнительно упрочненные (нагортованные).

Преимущества заклепочных соединений:

Главные недостатки:

Заклепки устанавливают, соединяя детали внахлест, встык с использованием односторонней или двухсторонних накладок. Различают отдельные виды заклепочных соединений:

Заклепки выпускаются по стандарту, бывают с полукруглой, цилиндрической, потайной или полупотайной головкой, со сплошным или полым стержнем.

Полиэтилен-сталь

Детали из отрезков труб из металла и полиэтилена называются переходами НСПС. В процессе соединения труб, по размеру соответствующих утвержденному стандарту удается добиться прочности и герметичности, соединение получается неразъемным. Полиэтилен в области стыка металла и полимера разогревается, плотно заполняет все пустоты, происходит процесс запрессовки. Метод также применяется для обустройства заглушек. Переходники НСПС необходимы:

Полиэтилен и сталь используются на водопроводах и газопроводах низкого давления в жилых домах, инженерных городских коммуникациях. Связь ПЭ–металл настолько прочная, что не требует профилактических осмотров, ревизионных ремонтов, переходники выдерживают давление до 1МПа, дополнительно усиливается муфтой.

Выбор крепления деталей связан с ограничениями применения неразъемных соединений. В некоторых случаях выгоднее делать разъемные узлы, которые легко разбираются. Неразъемные надежнее, герметичнее, меньше подвержены усталостному разрушению.

89. Неразъемные соединения

Неразъемные соединения получили широкое распространение в машиностроении. К ним относятся соединения сварные, заклепочные, паяные, клеевые. Сюда относятся также соединения, полученные оп-рессовкой, заливкой, развальцовкой (или завальцовкой), кернением, сшиванием, посадкой с натягом и др.

Сварные соединения получают с помощью сварки. Сваркой называют процесс получения неразъемного соединения твердых предметов, состоящих из металлов, пластмасс или других материалов, путем местного их нагревания до расплавленного или пластического состояния без применения или с применением механических усилий.

Сварным соединением называется совокупность изделий, соединенных с помощью сварки.

Сварным швом называется затвердевший после расплавления материал. Металлический сварной шов отличается по своей структуре от структуры металла свариваемых металлических деталей.

По способу взаимного расположения свариваемых деталей различают соединения стыковые (рис. 242, а), угловые (рис. 242, б), тавровые (рис. 242, в) и внахлестку (рис. 242, г). Вид соединения определяет вид сварного шва. Сварные швы подразделяются на: стыковые, угловые (для угловых, тавровых соединений и соединений внахлестку), точечные (для соединений внахлестку, сваркой точками).

По своей протяженности сварные швы могут быть: непрерывными по замкнутому контуру (рис. 243, а) и по незамкнутому контуру (рис. 243, б) и прерывистыми (рис. 243, в). Прерывистые швы имеют равные по длине проваренные участки с равными промежутками между ними. При двусторонней сварке, если заваренные участки расположены друг против друга, такой шов называется цепным (рис. 244, а), если же участки чередуются, то шов называется шахматным (рис. 244, б).

Тонколистовые конструкции можно сваривать без предварительной подготовки свариваемых кромок. Форма подготовки кромок зависит от толщины свариваемых деталей, положения шва в пространстве и других данных.

Термины и определения, относящиеся к сварке, установлены ГОСТ 2.601—68. Самым распространенным видом сварки является электросварка, которая может быть ручной, полуавтоматической и автоматической.

Способы сварки, типы и конструктивные элементы сварных швов определяются соответствующими стандартами. Условные изображения и обозначение швов сварных соединений выполняются в соответствии с ГОСТ 2.312—72. Сварные швы изображают сплошными основными линиями, если шов видимый, и штриховыми, если шов невидимый (рис. 245). От изображения шва проводят одностороннюю стрелку с линией-выноской. Условное обозначение сварного шва пишут над полкой линии-выноски, если шов видимый, т. е. показана лицевая сторона шва (рис. 246, а, 6), и под полкой линией-выноской, если шов невидимый, т. е. показана оборотная сторона шва (рис. 246, в, г).

Структура условного обозначения сварного шва приведена на рис. 247, где:

1 — вспомогательные знаки, О — шов по замкнутому контуру, | — монтажный шов;

2 — обозначение стандарта на тип и конструктивные элементы шва;

3 — буквенно-цифровое обозначение шва по этому стандарту;

4 — условное обозначение способа сварки по стандарту на данный шов;

5 — вспомогательный знак А — треугольник и размер катета шва;

6 — размеры в мм прерывистого шва со знаками: / — для цепного шва и Z — для шахматного шва или ] — знак незамкнутого контура сварки;

7 — вспомогательные знаки (Q или со) обработки шва;

8 — обозначение шероховатости механически обработанного шва (см. §94);

9 — указание о контроле шва.

Примеры условного обозначения сварных швов:

ГОСТ 14806—80 = Т5 — РиЗ = 1 6—50 Z 100 — шов выполняется электродуговой сваркой алюминия, соединение тавровое Т5, сварка ручная в среде защитных газов РиЗ, катет шва 6 мм А6, шов шахматный, длина провариваемого участка 50 мм, шаг — 100 мм (50 Z 100).

ГОСТ 5264—80—С18 — шов выполняется ручной электродуговой сваркой при монтаже 1, шов стыковой (С 18) по незамкнутому контуру.

При наличии на чертеже нескольких одинаковых швов обозначение наносят только одного шва, и поэтому шву присваивают порядковый номер с указанием количества этих швов у линии-выноски. Все остальные швы этого типа имеют на полке линии-выноски обозначение порядкового номера шва (рис. 248), если указана лицевая сторона шва, и под полкой линии-выноски, если указана оборотная сторона шва. На рис. 248 обозначение № 1 два угловых шва, выполненные ручной электродуговой сваркой, с лицевой стороны усиление шва нужно снять Q механической обработкой, после чего шероховатость шва должна соответствовать шестому классу (Ra = 2,5 мкм).

Пять швов № 2 выполняются как швы односторонние тавровые Tic катетом 5 мм А5, ручной электродуговой сваркой.

Если все швы на чертеже выполняются по одному стандарту, то его номер не вводят в обозначение шва, а записывают в технических требованиях на поле чертежа по типу «Сварные швы по ГОСТ. ».

Если все швы на чертеже одинаковы, то условное обозначение швов можно не наносить на изображениях, а сделать одну запись условного обозначения шва технических требований, например: «Сварные швы по ГОСТ 5264—80—У5—А4».

Клепаные соединения применяются в конструкциях, подверженных действию высокой температуры, коррозии, вибрации, а также в соединениях из плохо сваривающихся металлов или в соединениях металлов с неметаллическими частями. Такие соединения нашли широкое применение в котлах, железнодорожных мостах, некоторых авиационных конструкциях и в отраслях легкой промышленности.

В то же время в ряде отраслей промышленности с усовершенствованием технологии сварного производства объем применения заклепочных соединений постепенно сокращается.

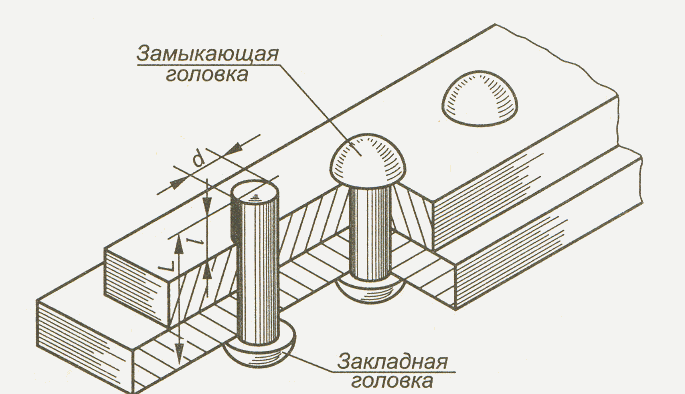

Основным скрепляющим элементом заклепочных соединений является заклепка. Она представляет собой короткий цилиндрический стержень круглого сечения, на одном конце которого находится головка (рис. 249). Головки заклепок могут иметь сферическую, кониче-

скую или коническо-сферическую форму. В зависимости от этого различают головки полукруглые (рис. 249, а), потайные (рис. 249, б), полупотайные (рис. 249, в), плоские (рис. 249, г).

На сборочных чертежах головки заклепок изображают не по их действительным размерам, а по относительным размерам, в зависимости от диаметра стержня заклепки d.

Технология выполнения заклепочного соединения следующая. В соединяемых деталях выполняют отверстия сверлением или другим способом. В сквозное отверстие соединяемых деталей вставляют до упора головной стержень заклепки. Причем заклепка может быть в горячем или холодном виде. Свободный конец заклепки выходит за пределы детали примерно на 1,5d. Его заклепывают ударами или сильным давлением и создают вторую головку (рис. 250).

Диаметр стержней заклепок выбирают по специальным таблицам. Ориентировочно он принимается равным толщине соединяемых деталей. Длину стержня заклепки принимают также с учетом толщины соединяемых деталей и припуска. Ориентировочно она составляет 1,5d.

Заклепочные швы могут быть однорядными и многорядными. Заклепки обычно располагаются в ряду на одинаковом расстоянии. Расположение заклепок в шве может быть рядовым и шахматным. Соединяемые детали в заклепочных соединениях могут быть выполнены внахлестку или встык с накладками.

На чертежах указывают все конструктивные размеры швов клепаного соединения. При этом не вычерчивают все заклепки соединения. Обычно показывают одну-две из них, а место расположения остальных обозначают пересечением осей (рис. 251).

Заклепочные швы имеют свои обозначения, которые наносятся на чертежах. В обозначении указывают диаметр (d) и длину (/) стержня заклепки, группу металла и номер ГОСТ, определяющего форму головки и покрытие.

Например, заклепка, имеющая полукруглую головку, длину d=25 мм, диаметр стержня d = 10 мм, изготовленная из металла группы ОО, без покрытия имеет обозначение: Заклепка 10×25 ГОСТ 10299—80.

Соединения деталей пайкой находят широкое применение в приборостроении, электротехнике. При впайке соединяемые детали нагреваются до температуры, не приводящей к их расплавлению. Зазор между соединяемыми деталями заполняется расплавленным припоем. Припой имеет более низкую температуру плавления, чем соединяемые пайкой материалы. Для пайки используют мягкие припои ПОС — оловянно-свинцовые по ГОСТ 21930—76 и ГОСТ 21931—76 и твердые припои Пер — серебряные по ГОСТ 19738—74.

Припой на видах и разрезах изображают сплошной линией толщиной 2S. Для обозначения пайки используют условный знак (рис. 252, а)— дуга выпуклостью к стрелке, который чертят на линии-выноске, указывающей паяный шов. Если шов выполняется по периметру, то линию-выноску заканчивают окружностью. Номер швов указывают на линии-выноске (рис. 252, б).

Марка припоя записывается или в технических требованиях, или в спецификации в разделе «Материалы» (см. § 101).

Клеевые соединения позволяют соединять разнообразные материалы. Клеевой шов, как и паяный, согласно изображается сплошной линией толщиной 25. На линии-выноске чертят условный знак (рис. 253, а), напоминающий букву К. Если шов выполняется по периметру, то линию-выноску заканчивают окружностью (рис. 253, б). Марка клея записывается или в технических требованиях, или в спецификации в разделе «Материалы».

Опрессовка (армирование) защищает соединяемые элементы от коррозии и химического воздействия вредной среды, выполняет изолирующие функции, позволяет уменьшить массу изделия (рис. 254), экономить материалы.

Вальцовка и кернение осуществляется деформацией соединяемых деталей (рис. 255, а, б). Сшивание нитками, металлическими скобками применяется для соединения бумажных листов, картона, различных тканей.

ГОСТ 2.313—82 устанавливают условные обозначения и изображения швов неразъемных соединений, получаемых пайкой, склеиванием, сшиванием.

Соединение деталей путем посадки с натягом обеспечивается системой допусков и посадок определенным температурным режимом перед сваркой деталей.

Детали машин

Неразъемные соединения деталей машин

Классификация неразъемных соединений

Неразъемным называют такое соединение деталей и узлов, разборка которого невозможна без повреждения деталей. Часто неразъемные соединения используют для получения деталей сложной формы и геометрии из простых дешевых элементов.

К неразъемным относят сварные, паяные, заклепочные, клеевые и формовочные соединения (соединения с гарантированным натягом).

Сварные соединения

При газовой сварке для нагрева и плавления металлов используют теплоту газового пламени при сжигании ацетилена в кислороде. Такую сварку часто применяют для тонкостенных и легко окисляющихся деталей из металлов, обладающих различными температурами плавления, в частности, для сварки деталей из конструкционных сталей толщиной до 2 мм, меди – до 4 мм. Газовая сварка вызывает небольшие деформации и структурные изменения.

Электронно-лучевую (лазерную) сварку производят потоком электронов (частиц света) большой энергии. Этим способом обычно сваривают тугоплавкие и сильно окисляющиеся металлы и сплавы. Сварку производят в вакууме или в атмосфере аргона.

Контактная сварка – самый производительный способ сварки в массовом производстве.

Различают точечную, стыковую и роликовую (шовную) контактные сварки.

При точечной сварке (рис. 1, б) тонкостенные детали соединяют внахлестку. Под действием давления электродов, проводящих ток к месту сварки, образуются точечные сварные соединения. Так как высокие температуры действуют на небольших участках (точках), отсутствует коробление соединяемых деталей. Точечную сварку используют при изготовлении кожухов, панелей, шасси, стоек и других деталей.

Шовную сварку (рис. 1, г) осуществляют вращающимися дисковыми электродами. При этом получается непрерывный сварной шов, обеспечивающий герметичное соединение тонкостенных деталей.

Разновидностью контактной сварки является конденсаторная сварка – ток к месту сварки подается в виде короткого импульса при разряде конденсаторов. Контактная сварка позволяет сваривать разнородные материалы, детали малых толщин и сечений (сварка в «шарик» монтажных приводов) и детали различных сечений.

Термокомпрессионная сварка – это сварка под давлением с местным нагревом участка соединения за счет теплопередачи от нагретого электрода.

Применяется для присоединения металлических проводников толщиной в десятки микрон к полупроводниковым кристаллам, к напыленным пленкам, т.е. при монтаже элементов микросхем.

При сварке трением нагрев в месте соединения осуществляется за счет теплоты, выделяемой в месте контакта прижатых друг к другу и вращающихся по отношению друг к другу деталей.

Холодная сварка осуществляется без нагрева соединяемых деталей за счет их сжатия с помощью механических и гидравлических прессов до появления пластических деформаций. Холодной сваркой сваривают металлы с хорошими пластическими свойствами – алюминий и его сплавы, медь и ее некоторые сплавы; никель; олово; серебро; разнородные металлы, например, алюминий и медь.

Для получения прочных и плотных швов необходимо предварительно очистить поверхности контакта от окислов. Прочность соединения при точечной холодной сварке может быть выше, чем при точечной контактной сварке, но при этом значительно хуже внешний вид соединения из-за вмятин и пластической деформации.

Ультразвуковая сварка основана на создании в месте соединения деталей переменных напряжений сдвига с частотой ультразвуковых генераторов, преобразующих колебания электрических величин в механические колебания. Ультразвуковая сварка позволяет сваривать металлы с различными, в том числе неметаллическими покрытиями, пластмассы.

В зависимости от выбранного вида сварки и требований, предъявляемых к соединению, применяют различные виды соединений.

В зависимости от взаимного расположения соединяемых элементов различают следующие виды сварных соединений: стыковые, нахлесточные, угловые и тавровые.

Форму кромок и размеры поперечного сечения стыковых швов определяют в зависимости от толщины свариваемых деталей и способа сварки. Угловые швы в поперечном сечении имеют форму прямоугольного треугольника.

В зависимости от расположения по отношению к направлению нагрузки сварные швы делят на лобовые – шов перпендикулярен направлению нагрузки, фланговые – шов параллелен направлению нагрузки, косые и комбинированные.

Достоинствами сварных соединений являются высокая производительность, равнопрочность, герметичность, возможность соединения различных материалов и деталей разных форм.

Недостатки сварных соединений : появление остаточных напряжений в местах сварки за счет локального нагрева, что может привести к деформации свариваемых деталей; недостаточная вибрационная и ударная прочность; необходимость проведения термической обработки для снятия остаточных напряжений; сложность контроля дефектов и качества соединения.

Сварные соединения обозначают прямой линией, оканчивающейся стрелкой, направленной к сварному шву. Линия соединена с полкой, над которой указывают параметры сварного шва. Если лицевая сторона сварного шва не видна, обозначение параметров помещают под полкой.

Свойства сварного соединения определяются свойствами материалов или их сочетаний, включая покрытия соединяемых деталей; видом и технологическими параметрами сварки; формой и размерами шва.

Из неметаллических материалов сварке подвергаются только термопластические пластмассы (полиэтилен, полистирол, полипропилен и др.), при этом кромки деталей разогреваются до пластического вязкотекучего состояния, а затем подвергаются сжатию. В качестве присадочного материала применяют пруток из той же пластмассы, что и свариваемые детали.

Известны следующие способы сварки пластмасс: ультразвуком, токами высокой частоты, трением, газовыми теплоносителями и нагретыми инструментами.

Соединения пайкой

Пайкой называют процесс соединения металлических или металлизированных деталей с помощью дополнительного связующего материала – припоя, температура плавления которого ниже температуры плавления материала соединяемых деталей.

В расплавленном состоянии припой смачивает поверхности соединяемых деталей. Соединение происходит путем межатомного сцепления, растворения и диффузии материала деталей и припоя. В отличие от сварки пайка сохраняет неизменными структуру, механические свойства и состав материала деталей, вызывает значительно меньшие остаточные напряжения. Прочность паяного соединения определяется прочностью припоя и сцепления припоя с поверхностями соединяемых деталей.

Твердые припои содержат в своем составе медь, цинк, никель, серебро и имеют температуру плавления выше 500 °С.

Мягкие припои применяют для получения главным образом надежных электрических контактов при пайке и герметичных соединений.

Твердые припои обеспечивают достаточную прочность шва при температуре свыше 100 °С, устойчивы к вибрациям, ударам и агрессивным средам.

Соединения пайкой могут выполняться при различных способах нагрева деталей и припоя. Наиболее распространенными видами пайки являются пайка паяльником, газовой горелкой, в печи, индукционная, пайка в жидких средах, ультразвуковая, волной припоя, лазером, электронным лучом и другие. Способ нагрева зависит от конструкции соединения, материала соединяемых деталей, требуемого количества теплоты и температуры нагрева.

Качество соединения определяется величиной зазора и плотностью его заполнения припоем, прочностью припоя и прочностью связи припоя с поверхностями соединяемых деталей.

Достоинствами пайки являются простота и дешевизна технологического процесса, широкие возможности его механизации и автоматизации, возможность соединения всех металлов и разнородных материалов (металл с керамикой, стеклом, резиной), малые остаточные температурные напряжения и деформации, малое электросопротивление мест соединения.

Так как непосредственная пайка при соединении металлов с неметаллами невозможна, то на поверхности неметаллических материалов создают промежуточный слой из меди, никеля, серебра, который хорошо сцепляется с поверхностью этих материалов и обеспечивает качественную пайку с металлом.

Недостатком соединений пайкой является их невысокая механическая и термическая прочность.

Различают паяные соединения внахлестку и встык. Наибольшую прочность имеет соединение внахлестку, но при этом увеличиваются габариты соединения. Соединение встык имеет малые габариты, но невысокую прочность.

Заклепочные (клепаные) соединения

Заклепочные (клепаные) соединения выполняют с помощью специальных крепежных деталей – заклепок или непосредственным расклепыванием цапф деталей. Заклепка представляет собой цилиндрический стержень с двумя головками, одна из которых, называемая закладной, выполнена заранее, а вторая, замыкающая, получается в процессе сборки под ударами инструмента. Соединяемые детали при этом сильно сжимаются.

Заклепочные соединения применяют для соединения трудносвариваемых металлов и разнородных материалов; в конструкциях, подверженных действию вибрационных и ударных нагрузок; для соединения металлических деталей с неметаллическими.

Заклепочные соединения выполняют внахлестку (рис. 2, а) или встык с одной (рис. 2, б) или двумя (рис. 2, в) накладками и расположением заклепок в один, два или более параллельных или шахматных ряда.

Шаги между заклепками выбираются исходя из назначения соединения и удобства клепки:

Заклепки рассчитывают на сдвиг по поперечным сечениям и на смятие по боковым поверхностям, а листы – на растяжение по ослабленным отверстиями под заклепки сечениям.

Достоинствами заклепочных соединений являются возможность соединения различных материалов, хорошая сопротивляемость вибрационным и ударным нагрузкам, удобство и надежность контроля качества соединения.

К недостаткам относятся трудоемкость (разметка, сверление отверстий, закладка и клепка заклепок) и высокая стоимость; ослабление соединяемых деталей отверстиями; дополнительный расход материала на накладки.

Клеевые соединения

Клеевые соединения улучшают герметизацию, снижают стоимость изделия и позволяют проще решать задачи миниатюризации конструкций. Их часто применяют в тех случаях, когда невозможно механическое крепление соединяемых деталей, например, склеивание оптического стекла с помощью прозрачных и неокрашенных клеев, крепление полупроводникового кристалла с кристаллодержателем.

Клеи подбирают исходя из свойств материала соединяемых поверхностей. Клеи делят на твердеющие при удалении растворителя, твердеющие при охлаждении расплава и твердеющие за счет химических процессов.

Процесс склеивания клеями первой группы сводится к нанесению на поверхность деталей раствора клея, сдавливанию деталей и последующему удалению растворителя путем испарения или впитывания в склеиваемый материал. Соединение обладает свойством обратимости, его не применяют для изделий, работающих в условиях повышенной влажности и температуры. К таким клеям относят резиновые, казеиновые и другие виды клеев.

Клеи второй группы перед нанесением разжижают нагреванием, затем наносят на поверхности, которые сдавливают и выдерживают при комнатной температуре. Эти клеи также обратимы, т.е. при нагревании становятся вязкими, и соединения разрушаются.

Клеи третьей группы необратимы, полученное с их помощью соединение обладает большой прочностью, однако процесс склеивания бывает сложным, некоторые клеи твердеют при нагревании соединения. К таким клеям относят синтетические клеи серий БФ, «Момент», клеи на эпоксидной, эпоксидно-кремнийорганической основе и др.

Клеевое соединение лучше работает на сдвиг, хуже – на отрыв. Его прочность зависит от сорта клея, толщины и качества слоя, прочности сцепления клея с поверхностями соединяемых деталей.

Соединения заформовкой

Заформовка заключается в соединении металлических элементов (арматуры) со стеклом, пластмассами, резиной, легкоплавкими цинковыми, алюминиевыми и магниевыми сплавами путем погружения этих элементов в формуемый материал, находящийся в вязкотекучем пластичном или жидком состоянии. После застывания формуемого материала образуется неразъемное соединение.

Заформовка является единственным способом получения газонепроницаемого соединения металлических электродов со стеклянными баллонами электровакуумных устройств.

Соединения заформовкой имеют следующие достоинства : не требуются высокие точность и чистота обработки погружаемых частей арматуры; можно получить необходимые, часто не совместимые местные свойства элементов узла – электро- и теплопроводность арматуры при сохранении изоляционных свойств узла; уменьшаются масса изделий и расход металла, стоимость.

При заформовке практически отсутствует сцепление арматуры с формуемым материалом. Прочность и плотность соединений обеспечивают выбором соответствующих форм погружаемой арматуры в виде кольцевых проточек, впадин, уступов, уширений, загибов, увеличивающих поверхности контакта и препятствующих ее выдергиванию.

Соединения запрессовкой

Соединения запрессовкой получают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникает удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей.

Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала.

Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей.

Для облегчения сборки на деталях выполняют направляющие фаски.

Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (–196 °С), сухой лед (–72 °С).

Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения.

К соединениям с гарантированным натягом относятся соединения с применением посадок H7/u7; H7/r6; Н7/p6 и др.

Выбор необходимой посадки осуществляют из условий прочности по величине удельного давления.

Достоинствами соединений запрессовкой являются: отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов.

К недостаткам соединений запрессовкой относятся: высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние величины натяга, коэффициента трения и рабочих температур на прочность соединения.