какие сплавы получают при соединении железа с углеродом

Особенности и маркировка железоуглеродистых сплавов

Железоуглеродистые сплавы — соединения на основе железа и углерода. Первый выступает главным компонентом, а второй второстепенным. Также в составе присутствуют сторонние примеси — марганец, кремний, фосфор, сера. Эти соединения применяются в разных сферах промышленности.

Общие сведения

Железоуглеродистые сплавы — группа соединений на основе железа, насыщаемые дополнительными компонентами, главным из которых является углерод.

Железоуглеродистые сплавы делятся на 2 больших группы:

В отдельную группу нужно выделить специальные чугуны, второе название которых — ферросплавы. Они содержат марганец и кремний. Применяются для производства стали. С их помощью можно убрать вредную примесь, которая ухудшает технические характеристики.

Промышленное получение

Железоуглеродистые сплавы производятся металлургическими заводами из разных компонентов. Основа — железо с углеродом. Этапы производственного процесса:

Для производства чугуна применяются большие доменные печи. Их высота может достигать 30 м, а внутренний диаметр — 12 м.

Доменная печь (Фото: Instagram / viktormacha)

Компоненты сплавов

Технические характеристики железоуглеродистых сплавов зависят от типа и количества легирующих добавок:

Классификация

Сталь классифицируется по разным признакам. По химическому составу:

Маркировка

Свойства

Характеристики железоуглеродистых сплавов:

Железоуглеродистые сплавы производятся промышленными предприятиями. К ним относятся разные виды стали, чугуна. Они применяются в разных сферах промышленности.

СПЛАВЫ ЖЕЛЕЗА С УГЛЕРОДОМ

Сплавы железа с углеродом являются основой так называемых черных сплавов — сталей и чугунов, которые служат важнейшими конструкционными материалами в технике. Структура и свойства любого сплава зависят прежде всего от свойств базового компонента и элементов-добавок, а также от характера их взаимодействия.

Чистое железо — металл серебристо-белого цвета; тугоплавкий. Температура плавления железа 1539°С. Железо имеет две полиморфные модификации, a и g.

При температурах ниже 910°С железо имеет объемно-центрированную кубическую решетку. Эту модификацию называют a-железо; a-железо магнитно до температуры 768°С (точка Кюри).

При нагреве железа его объемно-центрированная кубическая решетка при 910°С превращается в гранецентрированную кубическую решетку, a-железо превращается в g железо; g-железо существует при температуре 910-1392°С.

Углерод является неметаллическим элементом. Температура плавления углерода 3500°С. Углерод в природе может существовать в двух полиморфных модификациях: алмаз и графит. Форма алмаза в сплавах не встречается.

В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Кристаллическая структура графита слоистая. Прочность и пластичность его весьма низкие.

Углерод растворим в железе в жидком и твердом состояниях, может образовывать химическое соединение — цементит, может находиться в свободном виде в форме графита.

Железоуглеродистые сплавы могут иметь следующие структурные составляющие.

Феррит (Ф) — твердый раствор внедрения углерода и других элементов в a-железе. Имеет объемно-центрированную кубическую решетку. Растворимость углерода в феррите очень мала: при комнатной температуре до 0,005 %; наибольшая растворимость 0,02 % при 727°С. Феррит высокопластичен и мягок, хорошо обрабатывается давлением в холодном состоянии.

Аустенит (А) — твердый раствор углерода и других элементов в g-железе. Существует только при высоких температурах. Предельная растворимость углерода в g-железе 2,14% при температуре 1147°С и 0,8 % при 727°С. Эта температура является нижней границей существования аустенита в железоуглеродистых сплавах. Аустенит высокопластичен, но более тверд, чем феррит.

Цементит (Ц)— химическое соединение железа с углеродом (карбид железа Fe3C). В цементите содержится 6,67 % углерода. Температура плавления цементита около 1600°С. Имеет сложную кристаллическую решетку. Самая твердая и хрупкая составляющая железоуглеродистых сплавов. Цементит неустойчив и в определенных условиях распадается с образованием свободного углерода в виде графита по реакции: Fe3C > 3Fe + С.

Чем больше цементита в железоуглеродистом cплаве, тем выше его твердость.

Графит — аллотропическая модификация углерода. Графит мягок, прочность его очень низкая. В чугунах и графитизированной стали содержится в виде включений различных форм. Форма графитовых включений влияет на механические и технологические свойства сплава.

Перлит (П) — механическая смесь феррита и цементита, содержащая 0,8 % углерода. Образуется при перекристаллизации (распаде) аустенита при температуре 727°С. Этот распад называется эвтектоидным, а перлит — эвтектоидом. Перлит обладает высокими прочностью, твердостью и повышает механические свойства сплава.

Ледебурит — механическая смесь аустенита и цементита, содержащая 4,3 % углерода. Образуется в результате эвтектического превращения при температуре 1147°С. При температуре 727°С аустенит превращается в перлит, и после охлаждения ледебурит представляет собой смесь перлита с цементитом. Ледебурит имеет высокую твердость и большую хрупкость. Содержится во всех белых чугунах.

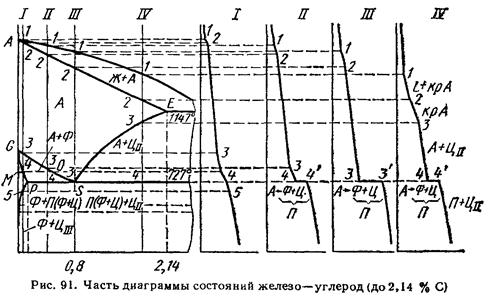

Диаграмма состояния железо — цементит представлена в упрощенном виде на рис. 14. Она показывает фазовый состав и структуру железоуглеродистых сплавов с концентрацией от чистого железа до цементита (6,67 % углерода).

В рассматриваемой системе существуют следующие фазы: жидкий сплав, твердые растворы (феррит и аустенит), химических соеденений

(в упрощенном виде): А — аустенит, П — перлит, Л — ледебурит,

Ф.— феррит, Ц — цементит

Жидкий сплав (Ж. С.) существует выше линии ликвидус ACD. Цементит Fe3C (Ц) — вертикальная линия DFKL. Область феррита (Ф) располагается левее линии GPQ. Область аустенита (А) — AESG.

На диаграмме точка А (1539°С) соответствует температуре плавления железа, а точка D (1600°С) — температуре плавления цементита. Точка С (911 °С) — температура полиморфного превращения железа a

Точка С соответствует предельному содержанию углерода в аустените (2,14 % при температуре 1147°С). При понижении температуры растворимость углерода в аустените уменьшается полинии ES. В точке S она составляет 0,8 % при 727°С.

Точка Р — предельное содержание углерода в феррите 0,02 % при 727°С. При охлаждении до комнатной температуры растворимость углерода в феррите уменьшается по линии PQ до 0,005 %.

При температуре 1147°С жидкий сплав, содержащий 4,3 % углерода, кристаллизуется с образованием эвтектики (механической смеси двух фаз аустенита и цементита). При этом образуется структура ледебурита. Точка С на диаграмме — точка эвтектики, линия ECF— линия кристаллизации эвтектики.

При температуре 727°С аустенит, содержащий 0,8 % углерода, распадается на две фазы — цементит и феррит, т. е. происходит эвтектоидное превращение. При этом образуется структура, называемая перлитом. На диаграмме точка S — точка эвтектоида, линия PSK— линия эвтектоидного превращения.

Рассмотрим кристаллизацию сплавов, содержащих различное количество углерода.

Сплавы,содержащие до 2,14% углерода, кристаллизуются в интервале температур, ограниченном линиями АС (линия ликвидус) и АЕ (линия солидус). После затвердевания сплавы имеют однофазную структуру — аустенит.

При кристаллизации доэвтектических сплавов, содержащих от 2,14 до 4,3% С, из жидкой фазы при температурах, соответствующих линии ликвидус АС, сначала выделяются кристаллы аустенита. При температуре 1147°С оставшаяся жидкость, имеющая эвтектический состав (4,3 % С), кристаллизуется, образуя эвтектику ледебурит. После затвердевания доэвтектические сплавы состоят из аустенита и ледебурита.

В заэвтектических сплавах, содержащих от 4,3 до 6,67 % С, с понижением температуры до линии ликвидус CD зарождаются и растут кристаллы цементита. При температуре 1147°С жидкость достигает эвтектической концентрации и затвердевает с образованием ледебурита. После затвердевания заэвтектические чугуны состоят из первичного цементита (кристаллизовавшегося из жидкого сплава) и ледебурита.

Эвтектический сплав (4,3% C) кристаллизуется при постоянной температуре с образованием только эвтектики — ледебурита (А + Fe3C).

После затвердевания железоуглеродистые сплавы претерпевают фазовые и структурные изменения. Это связано с полиморфным превращением железа и с изменением растворимости углерода в аустените и в феррите с понижением температуры.

Сплавы, содержащие до 0,02% С (точка Р), испытывают при охлаждении и при нагреве полиморфное превращение a

Сплавы, содержащие 0,02—0,8% С, называют доэвтектоидными. Эти стали после кристаллизации состоят из аустенита. При температурах ниже линии GOS начинают расти зерна феррита. При достижении 727°С аустенит, не претерпевший превращения, имеет эвтектоидную концентрацию (0,8 % С) и распадается с одновременным выделением из него феррита и цементита, образующих эвтектоидную структуру перлит. После окончательного охлаждения доэвтектоидные сплавы имеют структуру феррит + перлит.

В эвтектоидном сплаве (0,8% С) при температуре 727°С (точка S) весь аустенит превращается в перлит.

При охлаждении заэвтектоидных сплавов(от 0,8 до 2,14% С) до температур, соответствующих линии SE, из аустенита выделяется цементит (вторичный) в результате уменьшения растворимости углерода в аустените. При температуре 727°С аустенит, содержащий 0,8 % С, превращается в перлит. После охлаждения заэвтектоидные сплавы состоят из перлита и цементита.

В доэвтектических сплавах вследствие уменьшения растворимости углерода при охлаждении (линия SE) происходит частичный распад аустенита с выделением кристаллов вторичного цементита. При 727°С аустенит эвтектоидного состава превращается в перлит. Структура доэвтектических сплавов после окончательного охлаждения состоит из перлита, вторичного цементита и ледебурита (перлит + цементит).

Эвтектический сплав (4,3 % С) при температурах ниже 727°С состоит только из ледебурита (перлит + цементит).

Заэвтектические сплавы после полного охлаждения состоят из первичного цементита и ледебурита (перлит + цементит).

При температурах ниже 727° С железоуглеродистые сплавы имеют различную структуру, но фазовый состав их одинаков. Они состоят из двух фаз феррита и цементита.

Все сплавы, содержащие до 2,14%С, после окончания кристаллизации имеют структуру аустенита. В сплавах, содержащих до 0,1 % С (до точки Н), при охлаждении вначале происходит кристаллизация Fеδ (С) с последующим превращением его в аустенит. В сплавах, содержащих 0,1—0,5 % С (до точки В), образование аустенита происходит по линии HJВ при 1499 °С по перитектической реакции ЖB + ФH ↔ АJ. Поэтому часто пользуются более упрощенной диаграммой Fе—Fе3С, где линия солидуса АHJЕ представлена в виде простой линии АЕ (рис. 91).

На рис. 91 изображена левая часть диаграммы Fе—Fе3С.

Сплав I содержит меньше 0,02% С, т. е. расположен левее точки Р. Он представляет собой технически чистое железо.

Кристаллизация аустенита начинается в точке 1 и заканчивается в точке 2. До точки 3 в сплаве I не происходит никаких фазовых превращений: сплав просто охлаждается.

Чем больше в стали углерода, т. е. чем ближе располагается сплав к точке 5, тем большее время необходимо для этого превращения (отрезок 4-4′ на кривой охлаждения будет больше) и в структуре сплава будет больше перлита. После охлаждения структура таких сплавов состоит из Ф+ П.

Сплав III содержит 0,8 % С, т. е. по составу отвечает точке эвтектоидного превращения 5. При его охлаждении до 727 °С аустенит не испытывает никаких превращений, поэтому при температуре 727 °С весь аустенит превратится в перлит,

При 727°С (точка 4) происходит эвтектоидное превращение. Таким образом, после окончательного охлаждения сплав будет иметь структуру П + ЦII. По сравнению с ЦIII выделение ЦII происходит при более высоких температурах, когда скорости диффузии велики. Поэтому ЦII образуется по границам зерен в виде сетки.

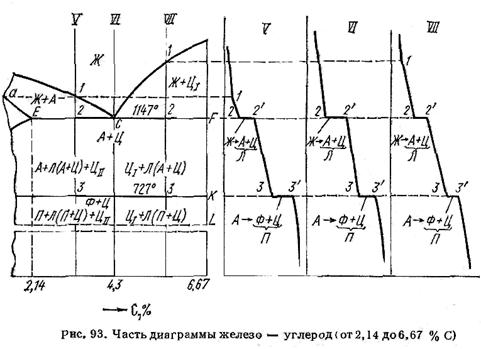

Особенностью всех сплавов с содержанием углерода от 2,14 до 6,67 % является наличие в их структуре ледебурита (рис. 93).

Кривая охлаждения сплава V типична для всех сплавов, содержащих от 2,14 до 4,3 % углерода (т. е. расположенных от точки Е до точки С). Кристаллизация зерен аустенита начинается в точке 1 и заканчивается в точке 2. С понижением температуры состав аустенита изменяется по линии солидуса от точки а до точки Е, а состав жидкой фазы — от точки 1 до точки С. При 1147 °С (точка 2) оставшаяся жидкость претерпевает эвтектическое превращение

При температурах между линиями ЕСF и РSК сплав имеет структуру А + Л (А + Ц) + ЦII. И в этих сплавах образуется ЦII, так как при охлаждении состав аустенита также будет изменяться по линии GS.

При 727 °С (линия РSК) происходит эвтектоидное превращение АS ↔ эвтектоид(ФР + ЦK) и ниже этой температуры сплав будет иметь структуру П + Л (П + Ц) + ЦII. Вторичный цементит сливается с цементитом ледебурита.

При охлаждении сплава VI (4,3 % С) при температуре 1147 о С (точка С) вся жидкость превращается в ледебурит, который с понижением температуры испытывает превращения, аналогичные сплаву V.

В сплавах, содержащих углерода от 4,3 до 6,67 % (сплав VII), в точке 1 начинается образование кристаллов цементита. Чтобы отметить характер выделения, такой цементит называют первичным и обозначают ЦI. Поскольку при кристаллизации ЦI выделяется из жидкой фазы, его кристаллы обычно бывают крупными (грубые выделения). В точке 2 происходит эвтектическое превращение. Структура сплава между линиями ЕСF и РSК ЦI + Л (А + Ц), При 727 о С происходит эвтектоидное превращение аустенита. Окончательная структура сплава (ниже 727°С) ЦI + Л (П + Ц). Химические и физические свойства ЦI, ЦII и ЦIII одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

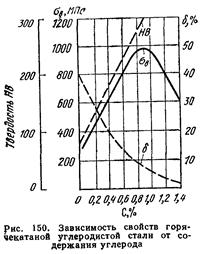

Влияние углерода на свойства сталей показано на рис. 10.1.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Это приводит к уменьшению пластичности, к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление, снижаются магнитная проницаемость и плотность магнитной индукции.

Рис.10.1. Влияние углерода на свойства сталей

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (для изготовления отливок используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

В углеродистых сталях всегда присутствуют примеси, которые делятся на четыре группы.

1. Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,5 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести,

Содержание фосфора в стали 0,025…0,05 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин. Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25 o С.

Хладноломкость Ст3кп – 0 о С, а у Ст3сп – «-40 о С», поэтому применение кипящей стали для северных районов не допустимо.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость. Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

Сера S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. Сера нерастворима в железе, она образует с ним химическое соединение – сульфид железа FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику (Fе + FеS) с температурой плавления988 o С. Поэтому при нагреве стальных заготовок для пластической деформации выше 900 °С эвтектика плавится, нарушаются связи между зернами, сталь становится хрупкой. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости (повышение хрупкости при высоких температурах).

Для уменьшения вредного влияния серы добавляют марганец (соединение MnS имеет tпл=1620 о С, пластично и не вызывает красноломкости).

Сера снижает механические свойства, особенно ударную вязкость а

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 ) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета. Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле. Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180

Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1 % или более.

При содержании ванадия, молибдена, титана, ниобия и других элементов более 0,1—0,5 % стали считают легированными этими элементами.

Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали, марганец или кремний, но их количество должно превышать 1 %.

В конструкционных сталях легирование осуществляют с целью улучшения механических свойств — прочности, пластичности и т. д. Кроме того, при введении в сталь легирующих элементов меняются физические, химические и другие ее свойства.

Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура.

Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, поэтому добавление их в сталь должно быть строго обосновано.

Тема 1.2 Сплавы железа с углеродом

К железоуглеродистым сплавам относятся стали и чугуны. Основными элементами, от которых зависят структура и свойства сталей и чугунов, являются железо и углерод.

Железо с углеродом также образует химическое соединение Fe3C, называемое цементитом, или карбидом железа. В цементите содержится 6,67 % С; он имеет высокую твердость, но чрезвычайно низкую, практически нулевую, пластичность.

Сплавы железа с углеродом, в которых в результате первичной кристаллизации в равновесных условиях получается аустенитная структура, называют сталями.

Сталь —это железоуглеродистые сплавы с содержанием до 2,14 % С. Сплавы с содержанием более 2,14 % С, называют чугунами. Излом таких чугунов светлый, блестящий (белый излом), поэтому такие чугуны называют белыми.

Процесс, в результате которого углерод выделяется в свободном состоянии в виде графита, называют графитизацией. Графит является неметаллической фазой.

«Чугун»

В зависимости от состояния углерода в чугуне различают: белый чугун, в котором весь углерод связан в цементит; серый чугун в котором весь углерод находится в свободном состоянии в виде графита или часть углерода (большая) находится в виде графита, а часть в связанном состоянии в виде цементита; форма графита пластинчатая (рис. 10, а); высокопрочный чугун, то же, что и серый чугун, но форма графита шаровидная (рис. 10, б); ковкий чугун, то же, что и серый чугун, но форма графита хлопьевидная (рис. 10, в).

|

Рисунок 10 Микроструктура чугуна с различной формой графита и внешний вид графитовых включений в чугуне: а) пластинчатый графит в сером чугуне; б) шаровидный графит в высокопрочном чугуне; в) хлопьевидный графит в ковком чугуне

Серый чугун. Чугун, в котором весь углерод находится в свободном состоянии в виде графита, т. е. нет цементита, и структура ферритно-графитная называют серым ферритным чугуном.

Графитизация и структура чугуна существенно зависят от химического состава и скорости охлаждения отливки.

Серые чугуны кроме железа и углерода содержат примеси кремния, марганца, серы и фосфора. Кремний способствует графитизации чугуна (содержание его в чугуне 0,5—4,5 %). Марганец препятствует графитизации, способствует, как говорят, отбеливанию чугуна (содержание 0,4—1,3’%). Серу считают вредной примесью, так как она способствует отбеливанию чугуна, понижает прочностные характеристики и снижает жидкотекучесть (допускается 2 ) и σи = = 320 МПа (32 кгс/мм 2 ).

Отливки из серого чугуна широко применяют в машиностроении: для станин металлорежущих станков, корпусов, поршневых колец, гильз автомобильных и тракторных двигателей и др.

Высокопрочные чугуны. Для получения графита в виде шаровидных включений в ковш с жидким чугуном вводят небольшое количество металлического магния.

Высокопрочные чугуны маркируют буквами ВЧ, затем ставят два числа: первое число показывает предел прочности при растяжении, второе —относительное удлинение; например, ВЧ 38-17; ВЧ 120-4 и др.

Чугуны с шаровидным графитом применяют для ответственных деталей, например коленчатых валов, кулачковых валиков и др.

Ковкий чугун. Этот чугун получают в результате длительного нагрева (отжига) доэвтектического белого чугуна, при котором происходит распад цементита с образованием графита (хлопьевидной формы, рис.10,в). То есть процесс графитизации ( такой отжим называют графитизирующим).

Ковкие чугуны маркируют буквами КЧ, далее следуют цифры предела прочности при растяжении и относительного удлинения; например, КЧ 35- 10, КЧ- 63-2.

«Углеродистые и легированные стали»

Сталью называют сплав железа с углеродом и другими элементами с содержанием до 2- % С (точнее до 2,14 % С). Если сталь имеет в своем составе железо и углерод и некоторое количество постоянных примесей — марганец (до 0,7 %), кремний (до 0,4 %), серу (до 0,06 %), фосфор (до 0,07 %) и газы, то такую сталь называют углеродистой. Если в процессе выплавки углеродистой стали к ней добавляют легирующие элементы—хром, никель, ванадий и др., а также марганец и кремний в повышенном количестве, то такую сталь называют легированной.

«Влияние на сталь углерода, постоянных примесей и легирующих элементов»

Углерод оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышается ее твердость и прочность, уменьшается пластичность и вязкость.

Марганец и кремний — полезные примеси. Их добавляют в сталь при выплавке ее для раскисления стали.

Сера с железом образует сульфид железа FeS, который в стали находится в виде эвтектики Fe—FeS с температурой плавления 985^°С. При нагреве стали до температуры 1000—1200 °С для горячей обработки давлением эвтектика плавится, сталь становится хрупкой н при деформации разрушается. Это явление называют красноломкостью. Красноломкость устраняет марганец. Образующийся пластичный сульфид марганца MnS плавится при температуре 1620 °С.

Фосфор растворяется в феррите, повышает хрупкость стали, т. е. вызывает так называемую хладноломкость.

Газы (кислород, азот, водород) частично растворены в стали, присутствуют в виде неметаллических включений (окислы, нитриды). Кислород в стали находится главным образом в виде окислов А1203, Si02 и др. Окислы, в отличие от сульфидов, хрупки, при горячей обработке не деформируются, а крошатся, разрыхляют металл. В присутствии большого количества водорода возникает опасный дефект — внутренние надрывы в металле, так называемые флокены.

Легирующие элементы оказывают различное влияние на аллотропические превращения в железе, фазовые превращения в стали.

К элементам, способным образовывать карбиды, относятся Мn, Cr, W, V и др. Обозначают карбиды формулами, например Cr7C3, W2C, VC и др. Элементы, не образующие карбидов Ni, Si, находятся в стали главным образом в твердом растворе.

Легирующие элементы в различной степени положительно влияют на изменение механических свойств феррита.

Все легирующие элементы, за исключением кобальта, замедляют распад аустенита.

Увеличивая устойчивость аустенита, легирующие элементы уменьшают критическую скорость закалки и увеличивают прокаливаемость.

Карбидообразующие элементы (за исключением марганца) препятствуют росту зерна аустенита при нагреве.

«Классификация сталей»

Стали классифицируют по следующим признакам: химическому составу, качеству, структуре, применению.

По химическому составу различают стали углеродистые и легированные. В зависимости от содержания легирующих элементов легированные стали делят на: низколегированные (до 2,5%), среднелегированные (2,5—10%) и высоколегированные (более 10 %).

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. При этом учитывается способ выплавки и содержание серы и фосфора.

По структуре различают стали в отожженном и нормализованном состояниях: в отожженном состоянии —доэвтектоидный (компонента меньше нормы), заэвтектоидный (компонента больше нормы), ледебуритный (одновременная кристаллизация аустенита и цементита), ферритный (тв.раст-р углерода в α-железе) и аустенитный (тв.раст-р углерода в γ-железе) классы; в нормализованном состоянии—перлитный (одновременная кристаллизация феррита и цементита), мартенситный (перенасыщенный твердый раствор углерода в α-железе). К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

По применению стали подразделяют на следующие группы: конструкционные стали—для деталей машин и конструкций; инструментальные стали —для различного инструмента; стали и сплавы с особыми свойствами —например, жаропрочные, коррозионно-стойкие, магнитные и др.

Обозначение сталей обыкновенного качества — буквенно-цифровое, например Ст0, Ст1 —Ст6, БСт0, БСт1 —БСт6, ВСт2—ВСт5. Буквы Ст означают сталь (в марках других сталей буквы Ст не указываются), цифры от 0 до 6 —условный номер марки в зависимости от химического состава и механических свойств; буквы Б и В —группы стали (группа А в марке стали не указывается). Степень раскисления — индексами: кп — кипящая, пс—полуспокойная, сп—спокойная, например Ст4кп, Ст4пс, Ст4сп, БСт3кп.

Углеродистые качественные конструкционные стали обозначают двузначными цифрами, показывающими среднее содержание углерода в стали, выраженное в сотых долях процента. Например, сталь марки 15 содержит в среднем 0,15 % С, сталь 40 —0,40 % С и т. д. Степень раскисления указывают в конце марки, например сталь 08кп.

Углеродистые инструментальные стали маркируют следующим образом: впереди ставят букву У, за ней цифру —среднее содержание углерода, выраженное в десятых долях процента. Например, сталь марки У9 содержит в среднем 0,9 % С, сталь У11 — 1,1 % С.

В основу обозначения марок легированных сталей положена буквенно-цифровая система. Легирующие элементы указывают русскими буквами: марганец —Г, кремний —С, хром — X, никель —Н, Вольфрам — В, ванадий —Ф, титан —Т, молибден —М, кобальт—К, алюминий — Ю, медь—Д, бор — Р, ниобий—Б, цирконий—Ц, фосфор —П, азот —А.

В марках легированных конструкционных сталей, например 20Х, 18Г2С, 60С2, 18ХГТ, 38ХН3МФ и др., двузначные цифры в начале марки —это среднее содержание углерода в сотых долях процента, а цифры после букв — примерное содержание соответствующего легирующего элемента в целых процентах; отсутствие цифры указывает на то, что оно составляет до 1,5 % и менее. Для высококачественных сталей в конце марки ставят букву А; например, сталь 12Х2Н4 — качественная сталь, а сталь 12Х2Н4А —высококачественная.

В марках легированных инструментальных сталей, например X, 9ХС, ХВГ, ЗХ2В8Ф, 5ХЗВЗМФС и др., одна цифра в начале марки указывает среднее содержание углерода в десятых долях процента, если его содержание менее 1 %. При содержании в сталях 1 % С или более цифру не пишут. Расшифровка в марках инструментальных сталей содержания легирующих элементов такая же, как и в конструкционных сталях. Все стали инструментальные легированные и с особыми свойствами всегда высококачественные и поэтому в обозначениях этих сталей буква А не ставится. В маркировке сталей в начале иногда ставят буквы, указывающие их применение: А — автоматные стали, Р — быстрорежущие, Ш—шарикоподшипниковые, Э —электротехнические.

«Конструкционныестали»

Конструкционные стали должны обладать определенным комплексом механических свойств, которые в наибольшей степени определяют работоспособность, т. е. стойкость и надежность деталей и конструкций, которые называют конструктивной прочностью. Повышения конструктивной прочности можно достичь только в совокупности металлургических, технологических и конструкторских мероприятий.

Конструкционные строительные стали. Для сварных и клепаных конструкций в строительстве, мостостроении, судостроении применяют углеродистые стали обыкновенного качества (при незначительных напряжениях в конструкциях) и низколегированные стали с невысоким содержанием углерода (при более высоких напряжениях).

Листовая сталь для холодной штамповки. В зависимости от степени деформации листа сталь делят на следующие группы: весьма глубокой вытяжки (ВГ), глубокой вытяжки (Г), нормальной вытяжки (Н). Для холодной штамповки применяют, например, сталь марки 08кп. В этой стали мало углерода (0,08 %) и кремния (==с 0,03 %), что является положительным, так как углерод и кремний снижают способность стали к вытяжке. Штампуемость листовой стали ухудшается при наличии в ней крупного и неоднородного по размерам зерна.

Цементуемые (низкоуглеродистые) стали. Для изготовления деталей небольших размеров, работающих на износ при малых нагрузках, когда прочность сердцевины не влияет на эксплуатационные свойства (втулки, валики, шпильки и др.), применяют углеродистые стали марок 15, 20. После цементации, закалки в воде и низкого отпуска поверхность стали имеет высокую твердость, а сердцевина не упрочняется.

Для тяжело нагруженных деталей, в которых необходимо иметь высокую твердость поверхностного слоя и достаточно прочную сердцевины, применяют легированные стали 20Х, 12Х2Н4А, 18ХГТ (зубчатые колеса, оси, поршневые пальцы)

Улучшаемые (среднеуглеродистые) стали. Эти стали называют улучшаемыми потому, что их обычно подвергают улучшению — закалке в масле и высокому отпуску (550—650 °С) с получением структуры сорбита. Улучшаемые стали должны иметь высокую прочность, пластичность, высокий предел выносливости, хорошую прокаливаемость.

Пружинно-рессорные стали. Эти стали должны иметь особые свойства в связи с условиями работы пружин и рессор, которые служат для смягчения толчков и ударов, действующих на конструкции в процессе работы, и поэтому основным требованием, предъявляемым к пружинно-рессорным сталям, являются высокий предел упругости и выносливости.

Шарикоподшипниковые стали. Основной сталью является сталь ШХ15 (0,95 — 1,05 % С; 1,3 — 1,65 % Сг). Содержание в ней углерода и хрома обеспечивает получение после закалки в масле высокой твердости, износостойкости, достаточной вязкости и необходимой прокаливаемости.

Автоматные стали. Эти стали содержат повышенное количество серы и фосфора, хорошо обрабатываются на металлорежущих станках, образуя короткую, ломкую стружку. Недостаток автоматных сталей—пониженная пластичность, поэтому их применяют для изготовления малоответственных деталей, от которых не требуется высоких механических свойств (крепежные детали, втулки и др.).

«Инструментальные стали»

В связи с различными условиями работы инструмента инструментальные стали по назначению делят на следующие группы: стали для режущих инструментов, измерительных инструментов, штамповые стали.

«Стали и сплавы с особыми свойствами»

1) Жаростойкие и жаропрочные стали и сплавы. При высокой температуре в условиях эксплуатации в среде нагретого воздуха в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности сначала образуется тонкая пленка окислов, которая с течением времени увеличивается, и образуется окалина. Способность стали сопротивляться окислению при высоких температурах называется жаростойкостью (окалиностойкостью). Если окисная пленка пористая, окисление происходит интенсивно; если плотная, окисление замедляется или даже прекращается. Для получения плотной пленки сталь легируют хромом, кремнием и алюминием.

К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при этом достаточной жаростойкостью (детали котлов и турбин)

2) Коррозийно-стойкие (нержавеющие) стали.

3) Магнитные стали и сплавы. Делятся на магнитно – мягкие и магнитно – твердые. Магнитно – мягкие стали (электротехническое железо и сталь, железоникелевые сплавы) применяют для сердечников, полюсных наконечников электромагнитов. Магнотно – твердые стали (высокоуглероистые и легированные стали) применяют для изготовления постоянных магнитов.