какие способы опиливания поверхностей вы знаете

Каталог продукции

Каталог продукции

Работа с напильником. Опиливание металла: способы опиливания

Работая с напильником и опиливая какой-либо материал, нужно удостовериться в том, что напильником снимается нужный слой металла в нужном месте.

Для правильного опиливания плоскости выбираются напильники с прямолинейной или выпуклой поверхностью. Опиливание надо выполнять, двигая напильник с угла на угол, так называемый «косой штрих». Подбирается угол порядка тридцати-сорока градусов к боковым сторонам тисков, и сперва движение производится слева направо по всей плоскости. Потом, не теряя взятого темпа, начинают опиливание «прямым штрихом». После того, как плоскость пройдена повторно, продолжают опиливание опять «косым штрихом», но уже в другом направлении: справа налево, сохраняя прежний угол. Как результат: обрабатываемая плоскость расчерчена сетью перекрестных штрихов, по расположению которых можно понять, правильно ли обработана плоскость. Примером неправильного опиливание может служить то, после того как плоскость обработали слева направо, она оказалась выпуклой посередине и «заваленной» по краям. Исправить ситуацию можно при встречной обработке справа налево, так, чтобы штрихи ложились только на выпуклость. Индикатором неправильного опиливания будут новые штрихи, появившиеся на краях плоскости.

Гладкая поверхность получается в результате грамотной и внимательной работы. Так, доотделочное опиливание не допускает появления глубоких царапин. Такие царапины проделывают застрявшие в полотне напильника опилки. Потому в процессе работы, необходимо насечку напильника от опилок прочищать. Хорошо еще натереть ее минеральным маслом или мелом. Насечка отделочных напильников нуждается в прочистке и натирке еще больше, особенно если идет работа по вязкому металлу. При опиливании алюминия рабочее полотно напильника натирается стеарином.

После того, как закончена обработка напильником, дело доходит до абразивных шкурок и брусков. Они должны быть мелких номеров, обработка может вестись всухую (если нужно получить блестящую поверхность) или с использованием масла (если нужно получить поверхность полуматовую). Медь и алюминий обрабатывают натертой стеарином шкуркой. Работа со шкуркой требует определенного навыка, если его нет, изделие можно легко испортить. Иногда для обработки поверхности шкуркой используют плоский напильник, обернув его шкуркой в один слой. Или можно натянуть на напильник полоску шкурки, и при работе придерживать ее. Если предстоит обработать криволинейную поверхность, шкурка на напильник наворачивается в несколько слоев.

Чтобы точно знать, что опиливание ведется правильно, время от времени пользуются проверочной линейкой, проверяя, нет ли просветов между поверхностью и линейкой. Понятно, что линейка должна лежать плотно. Ровный просвет по всей длине говорит о том, что поверхность обработана хоть и грубо, но правильно. Это значит, что при обработке на поверхности металла остались незаметные бороздки и заусеницы. Проверочная линейка прикладывается по всем направлениям: вдоль, поперек и по диагонали. Удерживая линейку тремя пальцами, ее перекладывают с места на место, но ни в коем случае не водят по поверхности, чтобы предотвратить изнашивание.

При проверке качества обработки используется еще и угольник. Он прикладывается длинной стороной к широкой плоскости детали. А короткая сторона подводится к проверяемой боковой стороне. После чего проверяют качество опиливание на просвет. Короткая сторона угольника должна лежать плотно поперек боковой стороны детали. О неправильном опиливании скажут просветы.

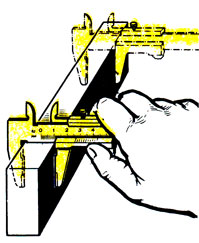

Кронциркуль используется, чтобы проверить параллельность двух плоскостей. Раствор ножек кронциркуля устанавливаются в одном месте, по расстоянию между двумя плоскостями. После чего он перемещается вдоль поверхности. Качка или тугое перемещение кронциркуля говорит о том, что плоскости не совсем параллельны и расстояние между ними меняется.

Обрабатывая поверхность, напильник плавно двигают обеими руками от себя и к себе, используя всю его длину. При этом на напильник слегка нажимают. Нажатие идет неравномерно: при движении вперед нажим правой рукой сперва усиливается, а затем ослабевает. Обратное движение происходит легко, без нажима на напильник. Темп движения задается от сорока до шестидесяти движений в течении минуты. Движение при опиливании плоскости происходит не по одной линии вперед и назад, нужно также смещать напильник немного в стороны, чтобы металл спиливался по всей плоскости равномерно. От навыка регулировать силу нажима на напильник зависит и качество обработки.

Работа с напильником. Опиливание металла: способы опиливания

Работая с напильником и опиливая какой-либо материал, нужно удостовериться в том, что напильником снимается нужный слой металла в нужном месте.

Для правильного опиливания плоскости выбираются напильники с прямолинейной или выпуклой поверхностью. Опиливание надо выполнять, двигая напильник с угла на угол, так называемый «косой штрих». Подбирается угол порядка тридцати-сорока градусов к боковым сторонам тисков, и сперва движение производится слева направо по всей плоскости. Потом, не теряя взятого темпа, начинают опиливание «прямым штрихом». После того, как плоскость пройдена повторно, продолжают опиливание опять «косым штрихом», но уже в другом направлении: справа налево, сохраняя прежний угол. Как результат: обрабатываемая плоскость расчерчена сетью перекрестных штрихов, по расположению которых можно понять, правильно ли обработана плоскость. Примером неправильного опиливание может служить то, после того как плоскость обработали слева направо, она оказалась выпуклой посередине и «заваленной» по краям. Исправить ситуацию можно при встречной обработке справа налево, так, чтобы штрихи ложились только на выпуклость. Индикатором неправильного опиливания будут новые штрихи, появившиеся на краях плоскости.

В конце процесса опиливания поверхности, происходит ее отделка. Способы отделки различны. В слесарных работах применяются личные и бархатные напильники, бумажная или полотняная абразивная шкурка, абразивные бруски. Напильник при отделке оставляет поперечный, продольный и круговой штрих.

Гладкая поверхность получается в результате грамотной и внимательной работы. Так, доотделочное опиливание не допускает появления глубоких царапин. Такие царапины проделывают застрявшие в полотне напильника опилки. Потому в процессе работы, необходимо насечку напильника от опилок прочищать. Хорошо еще натереть ее минеральным маслом или мелом. Насечка отделочных напильников нуждается в прочистке и натирке еще больше, особенно если идет работа по вязкому металлу. При опиливании алюминия рабочее полотно напильника натирается стеарином.

После того, как закончена обработка напильником, дело доходит до абразивных шкурок и брусков. Они должны быть мелких номеров, обработка может вестись всухую (если нужно получить блестящую поверхность) или с использованием масла (если нужно получить поверхность полуматовую). Медь и алюминий обрабатывают натертой стеарином шкуркой. Работа со шкуркой требует определенного навыка, если его нет, изделие можно легко испортить. Иногда для обработки поверхности шкуркой используют плоский напильник, обернув его шкуркой в один слой. Или можно натянуть на напильник полоску шкурки, и при работе придерживать ее. Если предстоит обработать криволинейную поверхность, шкурка на напильник наворачивается в несколько слоев.

Чтобы точно знать, что опиливание ведется правильно, время от времени пользуются проверочной линейкой, проверяя, нет ли просветов между поверхностью и линейкой. Понятно, что линейка должна лежать плотно. Ровный просвет по всей длине говорит о том, что поверхность обработана хоть и грубо, но правильно. Это значит, что при обработке на поверхности металла остались незаметные бороздки и заусеницы. Проверочная линейка прикладывается по всем направлениям: вдоль, поперек и по диагонали. Удерживая линейку тремя пальцами, ее перекладывают с места на место, но ни в коем случае не водят по поверхности, чтобы предотвратить изнашивание.

При проверке качества обработки используется еще и угольник. Он прикладывается длинной стороной к широкой плоскости детали. А короткая сторона подводится к проверяемой боковой стороне. После чего проверяют качество опиливание на просвет. Короткая сторона угольника должна лежать плотно поперек боковой стороны детали. О неправильном опиливании скажут просветы.

Кронциркуль используется, чтобы проверить параллельность двух плоскостей. Раствор ножек кронциркуля устанавливаются в одном месте, по расстоянию между двумя плоскостями. После чего он перемещается вдоль поверхности. Качка или тугое перемещение кронциркуля говорит о том, что плоскости не совсем параллельны и расстояние между ними меняется.

Несколько слов об удобстве при работе. Изделие, которое собираются обработать, зажимается в тиски, которые устанавливаются комфортно по росту человека и как следует закрепляются. Удобнее стоять вполоборота к тискам. Напильник держат, уперев его рукоятку в ладонь головкой, большой палец ложится вдоль ручки, остальные поддерживают ее снизу. Напильник кладется на обрабатываемую деталь, левая рука – на напильник, сантиметра за два-три до его конца. Чтобы не поранить пальцы, их надо держать полусогнутыми, а не поджатыми.

Обрабатывая поверхность, напильник плавно двигают обеими руками от себя и к себе, используя всю его длину. При этом на напильник слегка нажимают. Нажатие идет неравномерно: при движении вперед нажим правой рукой сперва усиливается, а затем ослабевает. Обратное движение происходит легко, без нажима на напильник. Темп движения задается от сорока до шестидесяти движений в течении минуты. Движение при опиливании плоскости происходит не по одной линии вперед и назад, нужно также смещать напильник немного в стороны, чтобы металл спиливался по всей плоскости равномерно. От навыка регулировать силу нажима на напильник зависит и качество обработки.

Опиливание различных поверхностей.

В практике слесарной обработки чаще других применяются следующие основные виды опиловочных работ: опиливание наружных плоских и криволинейных поверхностей; опиливание наружных и внутренних углов, а также сложных или фасонных поверхностей; опиливание углублений, отверстий, пазов и выступов.

Напильники.

Напильник представляет собой режущий инструмент в виде стального закаленного бруска, на поверхности которого имеется специальная насечка, образующая на нем режуще зубцы.

Напильники различают по форме сечения, размерам, видом насечки и числом насечек на один сантиметр рабочей части.По форме сечения напильники разделяются на: плоские тупоносые (а), плоские остроносые (б), трехгранные (в), квадратные (г), полукруглые (д), круглые (е) и т.п.

Форма сечения напильников по их длине, как правило, неодинакова; по направлению от середины к носку она уменьшается. Это делает рабочие грани напильника выпуклыми. Выпуклые грани дают возможность легче устранить местные неровности обрабатываемой поверхности (например, выпуклости).

Круглые напильники необходимы для распиливания круглых и овальных отверстий, а также вогнутых поверхностей, недоступных для полукруглого напильника.

Основным размером напильника является его длина, т.е. расстояние от конца носка до его хвостовика. Длина напильников колеблется от 100 до 400мм.

Для опиливания деталей в труднодоступных, местах, а также для обработки малогабаритных деталей применяются небольшие по размеру напильники, которые называются надфилями.

Надфили имеют форму сечения, аналогичную напильникам, но отличаются от них размерами и формой хвостовика. Надфили изготавливаются размерами от 40 до 80 мм при общей длине от 80 до 160 мм. Хвостовик имеет круглое сечение и значительную длину; одновременно он является и рукояткой надфиля.

По виду или форме насечек напильники бывают с одинарной (однорядной), двойной(перекрестной), а также рашпильной насечками.

Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, поэтому работа ими требует больших усилий. Такие напильники применяются для обработки цветных металлов, целлулоида, дерева и др.

Одинарная насечка наносится под углом 25-30° по отношению к линии, перпендикулярной к оси напильника.

Зубья рашпильной насечки образуются выдавливанием металла заготовки рашпиля насекательными зубилами со специальной формой заточки. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Это уменьшает глубину канавок, образующихся на поверхности опиливаемой заготовки, и облегчает процесс резания. Напильники с таким видом насечки применяются для опиливания мягких материалов (дерево, резина, каучук и др.), т.к. в этом случае снимается крупная стружка. В напильниках с обыкновенной насечкой стружка таких материалов забивает зубья, и они не могут резать.

Рис. 50. Виды насечек напильников: а) одинарная, б) двойная, в) рашпильная.

Драчевые напильники позволяют снимать за один ход от 0,08 до 0,15 мм обрабатываемого металла и применяются для грубого опиливания, когда необходимо снять припуск до 0,5 мм.

Личные напильники используются для более чистой отделки поверхности (после предварительной обработки драчевым напильником), когда требуется снять припуск не более 0,15 мм. Личные напильники позволяют за один ход снять слой металла толщиной 0,05…0,08 мм; при этом может быть достигнута шероховатость поверхности, соответствующая 7…8 классам чистоты.

Напильники с бархатной насечкой применяются для самой точной отделки, подгонки, доводки деталей и шлифования поверхностей с точностью 0,01-0,05мм; за один ход снимается слой металла 0,01-0,03мм.Шероховатость поверхности при этом может соответствовать 8-.II классам чистоты.

Плоские тупоносые напильники на рабочих гранях имеют двойную насечку; при этом на одном ребре имеются одинарные наклонные насечки, а на другом ребре насечки отсутствуют, что делает напильник удобным для опиливания прямых и тупых внутренних углов, когда необходимо, чтобы одну плоскость угла спиливали, а другую оставляли нетронутой.

Приемы опиливания.

При опиливании заготовку укрепляют в тисках так, чтобы она выступала над губками тисков на 5-10 мм; при этом обрабатываемая поверхность устанавливается параллельно губкам тисков.

При зажиме заготовок по обработанным поверхностям на тиски устанавливают накладные губки из меди, алюминия и др. мягких металлов, которые предохраняют поверхность от вмятин.

Положение работающего у тисков зависит от его характера работы. Наиболее удобным положением при опиливании считается такое, при котором корпус рабочего повернут относительно оси тисков под углом 45°, левая нога выдвинута на полшага вперед по направлению движения напильника, а угол между ступнями составляет 60…70°.

Нельзя стоять близко у тисков, т.к. движения при этом будут очень короткими. При большом же удалении от тисков рабочему придется слишком сильно наклоняться вперёд.

Напильник при опиливании удерживают правой рукой за ручку так, чтобы большой палец лежал поверх нее в направлении оси напильника, а остальные четыре пальца поддерживали ручку снизу. Конец ручки должен упираться в мякоть кисти руки у большого пальца. Левую руку накладывают ладонью на носок напильника; пальцы при этом слегка сгибаются.

Во время работы напильник перемещают по обрабатываемой поверхности с усилием только в прямом направлении (от себя).

При обратном движении усилие снимается, и напильник передвигают, не отрывая от поверхности.

Усиление нажима должно соизмеряться с величиной снимаемого слоя металла, размером напильника и его насечкой. При использовании крупнозубых напильников усилив нажима должно быть большим. При работе с мелкозубыми напильниками усилие нажима уменьшается.

Чем больше размер напильника, тем больше должно быть прилагаемое усилие.

При чрезмерном давлении на напильник впадины между зубцами забиваются стружкой, которая спрессовывается и напильник теряет режущую способность («засаливается»).

Такая координация движения рук и балансирование усилий дают возможность сохранять горизонтальное положение напильника во время работы, а сила в месте контакта напильника с поверхностью детали сохраняет постоянную величину.

При несоблюдении этих правил неизбежны «завалы» обрабатываемой поверхности, т.е. по краям поверхность будет опилена больше, чем посередине. Темп движения рук при опиливании должен сохраняться постоянным, примерно 50-60 двойных движений в минуту.

Дата добавления: 2018-08-06 ; просмотров: 1835 ; Мы поможем в написании вашей работы!

Какие способы опиливания поверхностей вы знаете

§ 41. Виды опиливания

Опиливание поверхностей является сложным трудоемким процессом. Чаще всего дефектом при опиливании поверхностей является не плоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должно меняться, т. е. попеременно с угла на угол.

Контроль опиленной поверхности. Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами. Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность.

Проверку качества опиливания поверхности поверочной линейкой производят на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно проверяемой поверхности.

Рис. 154. Проверка параллельности опиленной поверхности штангенциркулем

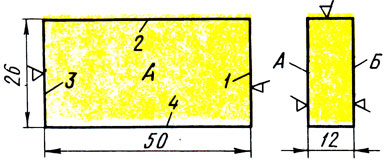

Рис. 155. Поверхности стальной плитки, подвергаемой опиливанию

Во избежание износа линейку не следует передвигать по поверхности, каждый раз ее отнимают от проверяемой поверхности и переставляют в нужное положение.

В тех случаях, когда поверхность должна быть опилена особо тщательно, проверка точности опиливания производится с помощью поверочной плиты на краску. В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности.

Параллельность двух поверхностей может быть проверена при помощи штангенциркуля (рис. 154).

Опиливание наружных плоских поверхностей начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

Качество опиливания поверхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

Ниже приведена последовательность опиливания поверхностей стальной плитки (рис. 155) с точностью 0,5 мм.

Сначала опиливают широкие поверхности плитки, для чего необходимо:

опилить поверхность А плоским драчевым напильником;

опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности поверочной линейкой;

установить плитку в тисках и зажать поверхность Б вверх;

опилить поверхность Б плоским драчевым напильником;

Закончив обработку широких поверхностей, переходят к опиливанию узких поверхностей плитки, для чего необходимо:

надеть на губки тисков нагубники и зажать в тисках плитку поверхностью 2 вверх;

опилить поверхность 2 плоским драчевым напильником;

опилить поверхность 2 плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А уголником;

зажать в тисках плитку поверхностью 4 вверх;

опилить поверхность 4 плоским драчевым и затем личным напильником, проверить прямолинейность обрабатываемой поверхности поверочной линейкой, перпендикулярность к поверхности А угольником и параллельность поверхности 2 штангенциркулем;

зажать в тисках плитку поверхностью 7 вверх;

опилить поверхность 7 плоским драчевым напильником по угольнику.

опилить поверхность 7 плоским личным напильником и проверить ее перпендикулярность к поверхности А и поверхности 2 по угольнику;

зажать в тисках плитку поверхностью 3 вверх;

опилить поверхность 3 плоским драчевым напильником и проверить угольником ее перпендикулярность сначала к поверхности А, а затем к поверхности 2;

опилить поверхность 3 плоским личным напильником и проверить угольником ее перпендикулярность к другим поверхностям; снять заусенцы со всех ребер плитки; окончательно проверить все размеры и качество обработки плитки по линейке, угольнику, штангенциркулем.

Лекальные линейки служат для проверки плоскостей способами «на просвет» и «на краску». При проверке прямолинейности «на просвет» лекальную линейку накладывают на контролируемую поверхность (рис. 156, а) и по величине световой щели (рис. 156, б) устанавливают, в каких местах имеются неровности.

Для проверки прямолинейности способом «на краску» на контролируемую поверхность наносят тонкий слой лазури или сажи, разведенной в минеральном масле, затем накладывают линейку и слегка притирают ее к контролируемой поверхности, в результате чего в местах больших выступов краска снимается (рис. 156, в).

Опиливание поверхностей угольника, расположенных под прямым углом, связано с пригонкой внутреннего угла и сопряжено с некоторыми трудностями. Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности (рис. 157, г, в).

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

закрепить заготовку угольника в тисках в деревянном бруске (рис. 157, 6);

опилить последовательно широкие поверхности 7 и 2 сначала плоским драчевым, а затем плоским личным напильником;

заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро 3 до получения прямого угла между этим ребром и широкими поверхностями 7 и 2 угольника. Затем в такой же последовательности обработать ребро 8, проверяя его угольником относительно ребра 3;

в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм для выхода инструмента и предупреждения трещин при закалке;

опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами 5 и 6 и наружный между ребрами 3 и 8 были прямыми;

опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм);

снять заусенцы с ребер; отшлифовать наждачной бумагой все ребра и поверхности угольника; на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям (рис. 157, в).

Опиливание конца стержня на квадрат начинают с опиливания грани 7 (рис. 158, а), размер проверяют штангенциркулем (рис. 158, б). Затем параллельно ей опиливают грань 3. Грань 2 опиливают под углом 90° к граням 7 и 3. Грань 4 опиливают в размер к грани 2.

Опиливание цилиндрических заготовок. Цилиндрический стержень I (рис. 159) сначала опиливают на квадрат II (в размер его сторон должен входить припуск на последующую обработку). Затем из квадрата опиливанием оолучают шестигранник III, из которого опиливанием получают двенадцатигранник IV; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра. Слой металла до получения четырех и шести граней снимают драчевым напильником, а шестигранник и двенадцатигранник опиливают личным напильником. Проверку опиливания производят штангенциркулем в нескольких местах. Удобно из квадрата сначала получить восьмигранник, затем многогранник.

Опиливание вогнутых и выпуклых (криволинейных) поверхностей. Многие детали машин имеют выпуклую и вогнутую форму. При опиливании и распиливании криволинейных поверхностей выбирают наиболее рациональный способ удаления лишнего металла.

Опиливание вогнутых поверхностей. Сначала на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить вырезанием ножовкой, придав впадине в заготовке форму треугольника (рис. 160, а, вверху слева), или высверливанием (вверху справа). Затем напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

Изготовление шпонок. Сегментную шпонку (рис. 161, а, 6, в) изготовляют, выполняя следующие операции:

отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

опиливают начисто плоскость А, затем размечают и опиливают поверхности 7 и 2, проверку на перпендикулярность выполняют по угольнику;

размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз без нажима, легко и садитьря плотно, без качки;

опиливают поверхность Б по высоте, выдерживая заданный размер 16 мм.

Опиливание тонких пластинок обычными приемами нецелесообразно, так как при рабочем ходе напильника пластинка изгибается и возникают «завалы». Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками К таким приспособлениям относятся раздвижные рамки, плоско- пареллельные наметки, копирные приспособления (кондукторы) и др.

Опиливание в рамках. Простейшее приспособление представляет металлическую рамку 7 (рис. 162), лицевая сторона которой тщательно обработана и закалена до высокой твердости. Обрабатываемая пластинка 2 закладывается по риске в рамку и зажимается болтами 3. Затем рамку зажимают в тисках и обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с большой точностью, то и опиливаемая плоскость не требует дополнительной проверки при помощи линейки.

Универсальная наметка (параллели) состоит из двух брусков 7 (рис. 163) прямоугольного сечения, скрепленных между собой двумя направляющими планками 2. Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно неподвижному бруску.

Сначала в слесарных тисках устанавливают раздвижную рамку, а затем заготовку 3. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках и производят опиливание.

Обработка в плоскопараллельных наметках. Наиболее распространенными являются плоскопараллельные наметки (рис. 164), которые имеют точно обработанные плоскости и выступы 7, дающие возможность обрабатывать плоскости, расположенные под прямым углом, без контроля угольником во время опиливания. На опорной плоскости 2 наметки имеется несколько резьбовых отверстий. С помощью винтов к этой плоскости можно прикрепить направляющие линейки или угольник, которые дают возможность опиливать детали с заданным углом.

Обрабатываемую пластинку 4 закладывают между подвижной губкой тисков и плоскостью наметки, упирая ее базовую кромку в выступ 7. Легкими ударами молотка по пластинке наметку устанавливают в тисках так, чтобы она легла буртиком 3 на неподвижную губку тисков, подводят ее к риске до совпадения с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластинкой в тисках и производят опиливание. При помощи наметки можно опиливать профильные пластины с выпуклыми и вогнутыми участками.

Опиливание по копиру (кондуктору). Наиболее производительным является опиливание заготовок, имеющих криволинейный профиль, по копиру (рис. 165). Копир (кондуктор) представляет собой приспособление, рабочие поверхности которого обработаны соответственно контуру обрабатываемой детали с точностью от 0,05 до 0,1 мм, закалены и отшлифованы.

Подлежащую опиливанию заготовку 2 вставляют в копир 7 и вместе с ним зажимают в тисках (рис. 165). После этого опиливают выступающую часть заготовки до уровня рабочих поверхностей кондуктора. При изготовлении большого количества одинаковых деталей из тонкого листового материала в кондукторе можно закреплять одновременно несколько заготовок.

Ручная зачистка шлифовальной шкуркой.

В тех случаях когда требуется высокая точность обработки, поверхности после опиливания подвергаются окончательной отделке бархатными напильниками, полотняной или бумажной абразивной шкуркой и абразивными брусками.

При отделке поверхностей пользуются деревянными брусками с наклеенной на них абразивной шкуркой (рис. 166, а). В некоторых случаях полоску шкурки накладывают на плоский напильник, придерживая при работе концы рукой (рис. 166, б). Для отделки криволинейных поверхностей шкурку навертывают на оправку в несколько слоев (рис. 166, в). Зачистку ведут сначала грубыми- шкурками, затем более тонкими. Ручная зачистка является малопроизводительной операцией. На рис. 166, г показана отделка круговыми штрихами.

Каталог продукции

Каталог продукции