какие стали относятся к группе кремнемарганцовистых сталей

Кремнемарганцовистая сталь

Кремнемарганцовистая сталь

In кремниево-марганцевая сталь, глубокое упрочнение изделий за счет влияния марганца и высокая стойкость к отпуску под воздействием кремния выгодно сочетаются.

Таким образом, комплексное легирование кремнием и марганцем позволяет повысить прочность и прокаливаемость стали. Людмила Фирмаль

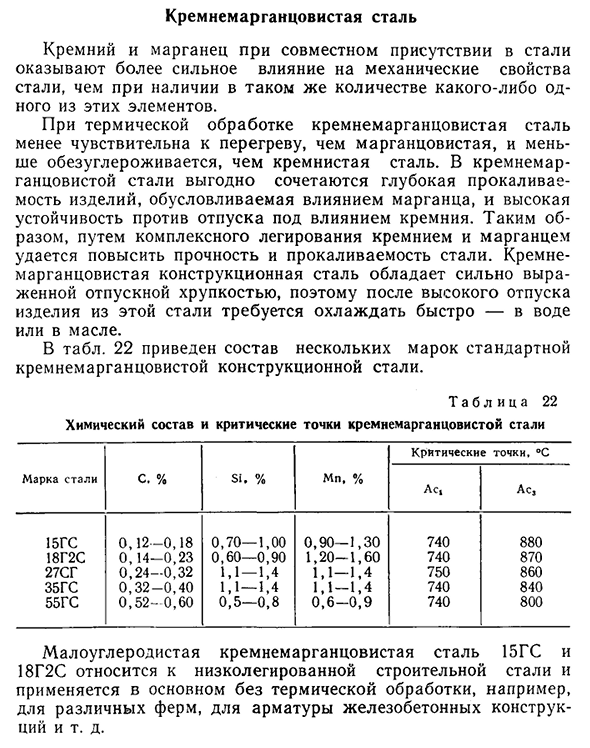

Кремниево-марганцевая конструкционная сталь обладает очень выраженной закалочной хрупкостью, поэтому после высокотемпературного отпуска изделие из этой стали следует быстро охлаждать в воде или масле. В таблице. На рисунке 22 показан состав нескольких марок стандартной кремниево-марганцевой конструкционной стали.

Таблица 22 Химический состав и критическая точка стали марганца кремния Марка стали 15GS 18Г2С 27SG 35ГС 55GS Ноль Ноль Ноль Ноль Ноль С% 12-0.、 14-0.、 24-0.、 32-0.、 52-0.、 Восемнадцать Двадцать три Тридцать два Сорок 60. Си. % 0.70-1.00 0.60-0.90 1.1-1.4 1.1-1.4 0,5-0,8 MP、% 0.90-1.30 1.20-1.60 1,1-1,4 1,1-1,4 0,6-0,9 Критический Ас. 740. 740. Семьсот пятьдесят 740. 740. Точка, » С Ас. 880. Восемьсот семьдесят Восемьсот шестьдесят 840. 800.

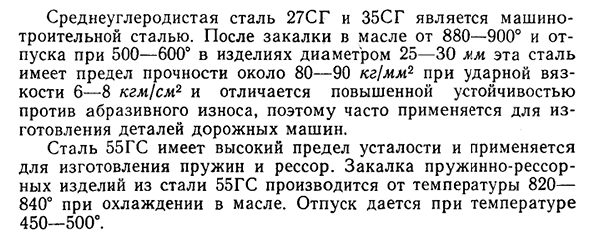

После закалки масла в 880-900°, отпуска его с изделием диаметром от 25-30 мм до 500-600°, эту сталь часто используют при изготовлении деталей дорожной техники, поскольку прочность на разрыв составляет около 80-90 кг / мм2, ударная вязкость составляет 6-8 КГМ / см2,а износостойкость повышается. Сталь 55GS имеет высокий предел усталости и используется для изготовления пружин и пружин. Закалку стальных пружинных изделий 55ГС

проводят при температуре 820-840°с при охлаждении в масле. Людмила Фирмаль

Праздник дается при температуре 450-500°.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Свойства типичных кремнемарганцовистых строительных сталей

Содержание в сталях 09Г2С и 10Г2С1 углерода и марганца практически одинаково, а содержание Кремния различно: в стали 10Г2С1 его содержание находится на верхнем пределе марочного состава.

Это позволило наиболее отчетливо проследить влияние кремния на склонность к хрупкому разрушению кремнемарганцовистой стали с низким содержанием углерода.

Ударная вязкость стали 09Г2С находится на достаточно высоком уровне. Для стали 10Г2С1 были получены более низкие результаты. После механического старения ударная вязкость и другие характеристики этих сталей снижаются во всем исследованном температурном интервале. Сталь 10Г2С1 оказалась чувствительнее стали 09Г2С к механическому старению.

Склонность сталей и сварных соединений к хрупкому разрушению при статическом нагружении исследовали растяжением при отрицательных температурах надрезанных Образцов шириной 140 мм. С понижением температуры испытания разрушающее напряжение приближается к пределу текучести стали. Эта тенденция наиболее отчетливо проявляется устали с повышенным содержанием кремния — 10Г2С1.

Установленное при сериальных испытаниях на ударный изгиб различие в склонности к хрупкому разрушению сталей 09Г2С и 10Г2С1 проявилось также и при испытании на статическое растяжение образцов с надрезами и гладких образцов.

Хрупкое разрушение сварных соединений воспроизводили на образцах Шеверницкого. Пластины вырезали из листов толщиной 20 мм. Концентраторами напряжений, необходимыми для получения хрупкого разрушения, являются окончания фланговых швов приваренных накладок. Такие концентраторы, в отличие от надрезов, не ослабляют сечение образцов. С понижением температуры вязкое разрушение сменяется хрупким, которое возникает у фланговых швов и протекает почти без пластической деформации. Относительное сужение при этом резко снижается. Количественным критерием склонности стали к хрупкому разрушению в сварном соединении служит температура перехода. Поэтому по аналогии с оценкой результатов сериальных испытаний на ударный изгиб определили границы интервала переходных температур.

Низкая ударная вязкость стали 10Г2С1 объясняется повышенным содержанием кремния в исследованных плавках. Для подтверждения этого было проведено дополнительное исследование листов толщиной 20 мм из этой стали с различным содержанием кремния, которое изменяли от 0,95 до 1,13%. Полученные результаты подтвердили вывод об отрицательном влиянии повышенного содержания кремния в стали 10Г2С1 на ее ударную вязкость. Высокая ударная вязкость была установлена только при содержании в стали около 1,0% Si. Для стали с более высоким содержанием кремния, как и раньше, были получены неудовлетворительные результаты. Аналогичные результаты были получены при определении границ критического интервала хрупкости и условных порогов хладноломкости.

О хладостойкости проката из стали 12Г2С судили по результатам испытаний на ударный изгиб, которые проводили на образцах с U- и F-образными надрезами при температурах от +20° С до —70° С.

Исследованные партии проката из стали 09Г2С и 12Г2С имели высокую ударную вязкость при нормальной температуре после деформационного старения по стандартным режимам, т. е. эти стали практически всегда обеспечивают требования по ударной вязкости после механического старения.

Неметаллические включения и вредные примеси влияют на сталь 12Г2С так же, как и на сталь 09Г2С. Снижение содержания серы в стали 12Г2С до 0,015% не приводит к повышению ударной вязкости, если в прокате имеются структуры промежуточного типа. Говорить о целесообразности повышения чистоты стали 12Г2С имеет смысл лишь при наличии в про кате достаточно измельченной и равномерной микроструктуры (с диаметром зерна не более 15 мкм). В последнем случае повышение чистоты металла обеспечивает ряд важнейших свойств проката, в первую очередь высокие свойства проката по толщине (z-свойства). Так, после нормализации листов толщиной 20—40 мм из стали 12Г2С с содержанием серы 0,012% относительное сужение Ψz было не ниже 15%. Наблюдаемый уровень z-свойств в прокате из стали 12Г2С такой же, как и в прокате из стали 09Г2С. Зависимость этого уровня от содержания в стали кремния (в пределах марочного состава) обнаружить не удалось.

Проведенное исследование свариваемости проката из стали 12Г2С с содержанием химических элементов на верхнем уровне марочного состава позволило оценить допустимость повышения массовой доли углерода на 0,03 % в ней по сравнению со сталью марки 09Г2С. Влияние термического цикла сварки на свойства проката изучали на пластинах размером 300 х 215, толщиной 20 и 14 мм с наплавками. Наплавки выполняли автоматической сваркой под флюсом АН-348А проволокой 08ГА диам. 4 мм на трех режимах тепловложения q/v, кДж/см: 6,3; 18,9; 35,7. Скорость охлаждения и выбранные тепловложения соответствовали сварке с катетами швов соответственно 4-5 мм; 7-8 мм и 10-12 мм. Оценивали изменение микроструктуры в зоне сварного шва, изменение твердости по Виккерсу, ударную вязкость в зоне термического влияния сварки.

Наибольшие значения твердости металла в околошовной зоне наблюдаются при минимальных тепловложениях. Даже в наиболее неблагоприятном случае из рассмотренных распределений твердости разница между основным металлом и ЗТВ незначительна — менее НУ 150. Наблюдаемые максимальные значения твердости (НУ 300) гарантируют от возникновения холодных трещин в сварных соединениях. Исследования показали, что зависимость твердости от тепловложения носит естественный, характер: с повышением тепловложения HV металла околошовной зоны снижается.

Склонность к хрупкому разрушению металла ЗТВ сварки оценивали при испытаниях на ударный изгиб. Образцы, надрез в которых располагается параллельно плоскости проката, вырезали из наиболее хрупких участков ЗТВ: граничной зоны между литым металлом и участком крупного зерна (граница сплавления), а также участка неполной перекристаллизации. Ударная вязкость металла ЗТВ достаточно велика и понижается одновременно с понижением тепловложений, т. е. с увеличением скорости охлаждения.

Снижение ударной вязкости при малых тепловложениях на участке неполной перекристаллизации обусловлено увеличением содержания второй фазы, а на границе сплавления — формированием на участке перегрева структуры мартенсита отпуска вместо структур верхнего бейнита или игольчатого феррита.

В целом металл ЗТВ стали 12Г2С имеет высокое сопротивление хрупким разрушениям. В то же время при сварке проката толщиной около 20 мм швом С катетом 4-5 мм могут возникнуть определенные трудности, как и в стали марки 09Г2С, для которой при данной толщине проката сварка швами с малыми катетами не рекомендуется. В этом случае сталь 12Г2С является полным аналогом стали 09Г2С.

Резюмируя полученные результаты, можно констатировать, что из стали 12Г2С можно изготавливать прокат классов прочности С 345 и С 375. Можно специально отметить, что рассматриваемая сталь сваривается достаточно хорошо. Полученные результаты послужили основанием для включения в ГОСТ 27772-88 сталей С 345 и С 375, соответствующих стали 12Г2С.

Таким образом, представляется рациональным следующий химический состав крем немарганцовистых сталей: 0,15 % С, 1,5 % Mn, 0,8% Si, т.е.; Mn : Si = 2 : 1.

Аналогичные зарубежные стали поставляются по европейскому стандарту DIN EN 10025 (немецкая редакция EN 10025). Для проката толщиной до 40 мм применяется сталь с пределом текучести 345-355 Н/мм 2 в зависимости от толщины: при толщине 16 мм и менее σT = 355 Н/мм 2 ; более 16 мм и до 40 мм сгт = 345 Н/мм 2 — глубоко раскисленная (по отечественной терминологии — микролегированная), обозначаемая S 355. Сталь S355 практически является аналогом стали 17Г1С по ГОСТ 19281-89. Несколько большее допустимое содержание углерода в зарубежных сталях для строительных конструкций, по-видимому, объясняется более качественными сварочными материалами, применяемыми в передовых странах. Очевидно в зарубежных сталях этого типа содержание углерода не имеет столь большого значения, как в отечественных, так в сталях S355 в прокате толщиной свыше 40 мм допускаемое содержание углерода составляет 0,24%, что в отечественных сталях в подавляющем большинстве исключено.

Кремнемарганцовистые стали

Стали рассматриваемого типа можно условно разделить на две группы: стали с низким содержанием углерода, высоким содержанием кремния и марганца, и стали, содержание углерода в которых достигает 0,1$-0,20%, но с более низким содержанием кремния, иногда и марганца.

Сталь 10Г2С1. Эта сталь, разработанная в начале 50-х гг., как и сталь 09Г2, для уменьшения закаливаемости и склонности к образованию трещин при сварке, а также для понижения порога хладноломкости содержит не более 0,12% С. В первоначальном варианте состава этой стали предусматривалось наличие 0,15-0,30% Сu, роль которой, главным образом, заключалась в повышении коррозионной стойкости и до некоторой степени прочности. Сталь 10Г2С1 раскисляют и легируют по той же технологии, что и сталь 09Г2. На некоторых заводах сталь предварительно раскисляют в печи силикомарганцем (из расчета ввода в печь примерно 0,2 % Si). Проведенными на некоторых металлургических комбинатах экспериментами была установлена рациональность уменьшения количества вводимого в печь ферромарганца при раскислении сталей 10Г2С1, 09Г2 и 09Г2С с 7-8 до 3-4 кг/т.

Окончательное раскисление металла в ковше осуществляют добавкой 0,8 кг/т Аl и 0,04% Ti (без учета угара). Оптимальная температура конца прокатки листовой стали 10Г2С1 составляет 800-900° С. Нормализация листов при 890-930° С приводит к повышению характеристик прочности и ударной вязкости.

При исключении из состава стали меди для сохранения прочности на прежнем уровне содержание кремния было повышено на 0,1 %. Однако для наиболее ответственных назначений, например для судостроения, соответствующими техническими условиями предусматривалось обязательное наличие меди.

Анализ распределения механических свойств стали 10Г2С1 по результатам сдаточных испытаний листов массового производства разных заводов показывает, что с повышением толщины проката прочность и пластичность падают. Отдельные заводы для повышения механических свойств, в первую очередь пластичности и вязкости, часто прибегают к термической обработке, в основном к нормализации, а иногда и к улучшению. В первую очередь это относится к листам большой толщины.

Были исследованы стали 09Г2С и 10Г2С1 с медью и без нее.

С увеличением толщины листа характеристики прочности снижаются. На характеристики пластичности изменение толщины (в исследованных пределах) повлияло незначительно при общем высоком их уровне. По уровню прочности сталь марки 09Г2С несколько уступает стали 10Г2С1, а по ударной вязкости несколько превосходит ее. Были определены температурные границы критического интервала хрупкости и условные пороги хладноломкости. Температура условных порогов хладноломкости определялась по следующим критериям:

Верхнюю границу критического интервала хрупкости определяли как минимальную температуру, при которой излом всех образцов был полностью волокнистый (В = 100 %), а нижнюю — как температуру, при которой поверхность излома впервые была полностью хрупкой (В = 0 %).

По сопротивлению хрупкому разрушению сталь марки 09Г2С превосходит сталь марки 10Г2С1.

Для исследованных сталей критические температуры хрупкости при толщине листа от 12 до 40 мм оказались практически одинаковыми. Основной причиной более низкой ударной вязкости и более высокого температурного порога хрупкости стали 10Г2С1, по сравнению со сталью 09Г2С, является более высокое содержание кремния в первой из этих сталей. Это подтверждено исследованием стали 10Г2С1 с содержанием кремния 0,95-1,0 ц 1,10-1,13% (толщина листа 20 мм). Устали с более высоким содержанием кремния ударная вязкость значительно ниже.

Сварку сталей 10Г2С1 и 09Г2С в диапазоне тепловложений, соответствующих скорости охлаждения металла шва 2-60° С/с (при 600° С), можно производить без каких-либо ограничений на режимах, обычно применяемых для сварки малоуглеродистой стали, не опасаясь понижения свойств в околошовной зоне. Для получения сварных соединений сталей марок 10Г2С1 и 09Г2С, равнопрочных исходному металлу, автоматическую сварку под флюсом марок АН348А или ОСЦ-45 следует производить с применением проволоки Св08ГА, а ручную — с применением электродов УОНИ13/55.

Стадь 10Г2С1 с содержанием более 1,1 % Si отличается повышенной склонностью к хрупкому разрушению в сварных соединениях при статическом растяжении. Предел выносливости сварных соединений стали марки 10т 2С1 на 5 % и марки 09Г2С на 16 % выше пределов выносливости сварных соединений из стали СтЗсп.

Достаточно высокие свойства стали 10Г2С1 с медью (10Г2С1Д) позволили рекомендовать ее в качестве свариваемой корпусной стали для судостроения. При этом в стали 10Г2С1Д, по сравнению со сталью 10Г2С1, содержание кремния было снижено на 0,1 % и установлено гарантированное содержание меди 0,15-0,30%.

Коэффициент чувствительности к деформационному старению (наклеп 5% + отпуск 250° С, 2 ч) находится в пределах 19,3-34,5%, а при наклепе 10% стаким же отпуском составляет 25,8-51,3%. Предел усталости, который определяют на машине Велера, для гладких и надрезанных образцов составляет 270 и 75-80 Н/мм 2 соответственно.

Режим термической обработки листов большого сечения заключается в закалке с 920-960° С в воду, отпуске при 650-670° С и охлаждении в воде.

Весьма важным фактором при сравнительной оценке низколегированных сталей является относительная их коррозионная стойкость в различных коррозионных средах в зависимости от условий эксплуатации. Детальные исследования коррозионной стойкости низколегированной стали отдельных марок представлены в работе. Испытаниям в течение трех лет подвергали стали марок 09Г2С, 10Г2С1Д и 15ГС. Полученные результаты сравнивали с результатами аналогичных испытаний сталей 15ХСНД и СтЗкп.

Многочисленными исследованиями установлено, что у низколегированных сталей в атмосферных условиях в первые 1,5-2 года наблюдается более интенсивное развитие коррозии, после чего устанавливается практически постоянная скорость, в то время как скорость коррозии углеродистой стали продолжает увеличиваться. На поверхности низколегированных сталей образуются плотные мелкокристаллические слои оксидов железа, которые до некоторой степени и защищают металл от дальнейшего развития коррозии.

Если принять стойкость против атмосферной коррозии исследованной стали СтЗкп за единицу, то относительная стойкость горячекатаной стали 09Г2С будет 1,8, а нормализованной — 1,7, стали 15ГС нормализованной — 1,25 и нормализованных марки 10Г2С1Д — 1,44 и стали 15ХСНД — 2,05. С уменьшением продолжительности испытаний разница в относительной стойкости стали разных марок уменьшается. Основным фактором, обеспечивающим более высокую коррозионную стойкость исследованных сталей 09Г2СД и 10Г2С1Д, является наличие в них меди. Наличие в стали 15ХСНД, наряду с медью, никеля и хрома обусловило дальнейшее повышение коррозионной стойкости.

Сталь 10Г2С1Д нашла широкое применение в судостроении, котло-строении, для железнодорожных цистерн, электросварных газопроводных труб диам. 530 мм и др.

Сталь 09Г2С (09Г2Т, 09Г2ДТ). Эта сталь близка к стали 10Г2С1, но содержит меньше кремния. Так же, как и сталь 10Г2С1, ее вначале выпускали с обязательным содержанием меди, затем содержание меди стало необязательным.

Сталь 09Г2С используется в строительных конструкциях, судостроении в качестве корпусной стали, мостостроении, для изготовления аппаратов и сосудов. Предусмотрена возможность изготовления из этой стали проката толщиной до 160 мм.

Исследование толстых листов из стали 09Г2СД (09Г2С с медью) в различных состояниях показало, что термическая обработка оказывает сравнительно небольшое влияние на уровень их механических свойств.

Детальное исследование свариваемости стали 09Г2С и свойств сварных соединений позволило уточнить режимы сварки и показать, что сталь 09Г2С может свариваться разнообразными способами с получением сварных соединений, равнопрочных основному металлу и обладающих высокой пластичностью и вязкостью.

Несмотря на дефицитность марганца, низколегированная сталь 09Г2С до настоящего времени является наиболее широко применяемой в отечественной строительной промышленности.

Стали 17ГС, 17Г1С для электросварных газо- и нефтепроводных труб большого диаметра. Газовая и нефтяная отрасли хозяйства являются наиболее металлоемкими отраслями, поэтому с экономической точки зрения для легированных сталей этого назначения необходимо использовать относительно дешевые и недефицитные легирующие элементы. Технология производства стали должна быть достаточно простой. В то же время условия эксплуатации трубопроводов (высокое рабочее давление, разнообразные и суровые климатические условия) предъявляют высокие требования к свойствам стали данного назначения.

В настоящее время в стране для изготовления электросварных труб большого диаметра используют в основном сталь марок 17ГС и 17Г1С.

Листовую сталь 17ГС для труб диам. 529-820 мм поставляют в горячекатаном состоянии, а для труб диам. 1020 и 1220 мм — в нормализованном. Сталь 17ГС выплавляют в 600-т мартеновских печах, а также в кислородных конвертерах. Как правило, раскисление металла в печи производят ферромарганцем или же ферромарганцем совместно с силикомарганцем. В ковше металл дополнительно раскисляют алюминием 0,5-0,8 кг/т и ферротитаном из расчета ввода в металл (без учета угара) 0,02-0,03 % Ti.

Прокатку листов ведут, как правило, по поперечной схеме. Режим нормализации листов следующий: 920-930° С, 1,0-1,2 мин/мм, охлаждение на спокойном воздухе или под вентилятором. Механические свойства стали 17ГС как в горячекатаном, так и в нормализованном состояниях получаются весьма высокими и стабильными.

Нормализованные листы от горячекатаных отличаются более высокой вязкостью и пластичностью при практически одинаковых характеристиках прочности. Металлографические исследования показали, что в горячекатаной стали 17ГС около половины перлита имеет пластинчатую форму. После нормализации почти весь перлит становится зернистым. Исходный размер зерна феррита оказывает влияние на зерно нормализованной стали: чем меньше исходное зерно, тем меньше и зерно в конечном состоянии.

Методом математической статистики (методом теории корреляции) по результатам сдаточных испытаний нормализованных листов стали 17ГС толщиной 12,5 мм массового производства (450 плавок) было изучено влияние пяти элементов химического состава на временное сопротивление.

Предусмотрено, что в стали 17ГС корректированного состава (обозначенной маркой 17Г1С) допускается добавка до 0,05% V. Исследовали влияние добавки 0,05% V на механические свойства нормализованных листов толщиной 11 мм из стали 17ГС. Сталь выплавляли в двухжелобной мартеновской печи; при выпуске плавки в один из ковшей добавляли феррованадий.

Высокие механические свойства листов и труб диам. 1220 мм из стали 17Г1С производства различных заводов подтверждают результаты сдаточных испытаний.

Распределение плавок стали 17Г1С одного из заводов по химическому составу показывает, что известное количество их имело содержание углерода, марганца и кремния ниже предусмотренного техническими условиями. Это, естественно, отразилось на некотором общем снижении прочности. Металл характеризуется относительно низким содержанием серы и особенно фосфора. Преобладающая часть плавок получена с содержанием серы ниже 0,030% и фосфора менее 0,025 %.

Опыт производства газопроводных труб из стали 17Г1С подтвердил, что формуемость этой стали в процессе изготовления труб не отличается от формуемости стали 17ГС и что сварка труб из стали 17Г1С может производиться по режимам, принятым для стали 17ГС.

Уровень механических свойств (средние значения) листов из этих плавок весьма высок.

Сталь, содержащая ванадий, характеризуется относительно меньшей чувствительностью к деформационному старению, так как в этой стали азот связан в стойкие нитриды (карбонитриды) ванадия.

Потеря ударной вязкости при +20° С в результате деформационного старения составляла 25-41 %. Отмеченная ограниченная чувствительность стали 17Г1С к деформационному старению имеет большое практическое значение. Это связано с тем, что сталь в процессе изготовления труб подвергаемся холодной пластической деформации, вызывающей с течением времени старение. Сталь 17Г1С относительно чиста по неметаллическим включениям. Листы характеризуются мелкозернистой перлито-ферритной структурой, размер зерна 8-9 баллов. Приведенные данные обусловили широкое применение стали марок 17ГС и, особенно, 17Г1С не только при изготовлении газопроводных труб, но и в самых разнообразных отраслях промышленности. Сталь этих марок обладает повышенной прочностью (временное сопротивление не менее 520 Н/мм 2 ), хорошей свариваемостью, высокой пластичностью и вязкостью, низким порогом хладноломкости и высоким сопротивлением хрупкому разрушению.

Высокомарганцевые стали

Марганец в чистом виде как конструкционный материал не применяется. Вместе с тем он используется в составе сталей широкого сортамента и различного назначения. В некоторых случаях высокомарганцевые стали практически являются единственными композициями, не имеющими заменителей. Импульсом к широкому использованию марганца как легирующего элемента и к созданию целого ряда классов высокомарганцевых сталей является, по-видимому, изобретение выше 100 лет назад Гадфильдом высокомарганцевой углеродистой стали, которая в СНГ известна под маркой 110Г13 (или Г13Л). И хотя ежегодно в мире публикуется множество теоретических работ и научно-технологических сообщений о результатах поисков дальнейшего повышения качества этой стали, многие вопросы теории и технологии высокомарганцевых сталей все еще требуют изучения. Ниже рассмотрены основные группы высокомарганцевых сталей.

Кавитационные марганецсодержащие стали

Основным требованием к сталям этого назначения является высокое сопротивление изделий интенсивному кавитационному воздействию, т. е. часто встречающемуся виду поверхностного воздействия извне на элементы машин и оборудования. Установлено, что релаксация локальных напряжений в результате импульсных, гидродинамических воздействий на границе среда — поверхность изделий, изготовленных из метастабильных сталей, наилучшим образом достигается при наличии в структуре стали мартенсита. За рубежом в качестве кавитационностойких материалов используют хромистые и хромоникелевые стали с добавками марганца и меди (1Х17Н6Г8, США), структура которых представлена хромоникелевым и хромоникелевомарганцевым аустенитом. (Однако установлено, что марганцевый аустенит вследствие своей металлофизической природы (меньшие значения дефектов упаковки, большая степень микроискажений) характеризуется меньшей подвижностью дислокаций. В этой связи предложен ряд марок стали, содержащих наряду с хромом (10— 14 %) от 10 до 12 % Mn.

Корозионностойкие стали с марганцем

Стали этой группы нашли широкое применение в ряде отраслей техники и промышленности. По классификации, приведенной И. Н. Богачевым и Е. Ф. Еголаевой и воспроизведенной в книге Т. Ф. Большовой выделяют четыре подгруппы марганецсодержащих коррозионностойких сталей.

К первой отнесены аустенитные стали с примерно постоянным содержанием ферритообразующего элемента хрома (12—14 %), но с различным количеством марганца (9—14 %) и никеля (1—4 %). В соответствии с принятой в бывшем СССР маркировкой к этой подгруппе относятся стали состава 2Х13Н4Г9, Х14Г14Н, Х14Г14НЗТ и др.

Вторая подгруппа объединяет аустенитные стали с повышенным до 17— 19 % Cr, 9— 10 % Mn, 4 % Ni, но с добавкой азота Х17Н4АГД, 0Х20Г10АНЧ и др. Некоторые стали содержат также ванадий.

К третьей подгруппе относятся аустенитно-мартенситные стали с 12— 18 % Cr, содержащие также марганец и никель. Они характеризуются как высокопрочные (σв ≥ 1200 МПа) и пластичные (δ = 15 %) стали, однако слабостойкие в агрессивных средах.

Четвертую подгруппу представляют аустенитно-ферритные стали с 16— 18 % Cr и с различным содержанием марганца (до 19 % Mn) с никелем или без него (03Х20Н16АГ6, 03Х13Н9Г19, АМ2, 03X13—АГ19 и др.). Как правило, сталь этих марок используется в криогенной технике.

Жаропрочные и жаростойкие марганецсодержащие стали

Концентрация марганца в сталях этого назначения обычно ограничивается верхним пределом 12—20 %, что с учетом других элементов обеспечивает аустенитную структуру. Как правило, для повышения окалиностойкости они содержат алюминий и кремний в количестве 1,5—3 % (40Х10Г14Ю2, 45Х15Г14ЮС и др.). Железомарганцевые стали с алюминием типа «Ферманал» (25—30 % Mn; 8— 10 % Al; 1 % C) легче обычных на 13— 15 % и обладают высокими механическими свойствами.

Антиферромагнитные стали с марганцем

Разработаны и находят применение аустенитные антиферромагнитные стали с особыми физическими свойствами. Основным легирующим элементом в сталях этой группы является марганец, содержание которого должно обеспечивать аустенитную структуру (

20 % ). Для придания высокой прочности сталь легируют вольфрамом, ванадием (50Г20ФВ7, 50Г20Х4ФВ7 и др.). Вольфрам обладает низким коэффициентом линейного расширения, что способствует образованию марганцевого аустенита с низкими значениями коэффициента термического расширения.

Известна также большая группа марганецсодержащих сложнолегированных сталей, в которых упрочнение достигается благодаря формированию избыточных фаз выделения (карбидов, нитридов, интерметаллидов, элементов V, W, Mo, Nb, Ti, Ta, Zr, Al). Эти стали широко используются для производства труб (45Г17Ю3, 45Г15, Н9Х3Ф2Ю и др.).

Высокомарганцевые стали других областей применения

В последние годы одна из японских фирм начала производство немагнитных аустенитных сталей с высоким содержанием марганца, используемых в энергетическом оборудовании при сверхнизких температурах. Отмечено, что стали серии KHMN и R316LNX в сравнении с широко известными сталями SU304, SUS316LN отличаются стабильными механическими свойствами при температурах ≤ 4 К, имеют низкую стоимость, высокую прочность, низкий коэффициент теплового расширения и др. Предложен состав высокомарганцевой немагнитной стали (15—30 % Mn; 2 —8 % Cr; 0,001—0,1 % Mg; 0,1-0,5 % V; 0,01—0,3 % N; 0,1 — 1,0 % Si), характеризующейся малым коэффициентом линейного расширения, повышенной вязкостью. Для изготовления элементов оборудования, эксплуатируемого при сверхнизких температурах, предложена сталь (9—35 % Mn; 10—20 % Cr; 0,1—8 % Ni; 0,001—0,2 % Al; 0,001—0,5 % Ca; 0,05—4 % Mo и более одного элемента из ряда Cu, W, Co, Nb, Ti и V в сумме 0,01 —4 %), которая имеет высокое сопротивление коррозии.

Установлена целесообразность использования сплавов системы Fe — Si — Mn — C — Al для изготовления маломагнитных деталей криотурбогенераторов, которые должны обладать малой магнитной проницаемостью. Высокомарганцевая аустенитная сталь (0,2—0,5 % C; 0,1— 1,5 % Si; 7—20 % Mn; 2 —20 % Cr; 0,2 — 1,5 % V; 0,2 —8 % Ni; 0,01— 1,0 % Ti; 3,5 % W (или 3,0 % Mo) и 0,3 % N) используется для инструмента горячей штамповки. Сталь этого состава хорошо сваривается без растрескивания и подкаливания околошовной зоны. Высокое содержание марганца в стали (0,2—0,9 % C; 14 —22 % Mn), легированной хромом, способствует снижению коэффициента теплового расширения и повышению обрабатываемости резанием. Наряду с этим сталь обладает удовлетворительной свариваемостью, хорошей коррозионной стойкостью и высокой работой ударного разрушения (до 100 Дж) при 195 °С. При температуре —269 °С сталь имеет высокую прочность до 1300 МПа. Разработаны составы высокомарганцевых сталей для производства проволоки для сит, используемых для просеивания керамических материалов, угольной крошки кокса и др. Химический состав одной из этих сталей следующий: 17—21 % Mn; 0,15—0,39 % C;

Высокомарганцевая аустенитная сталь Гадфильда

В аспекте проблемы рационального использования марганца особенностью выплавки приведенных выше групп сталей является применение низкофосфористых и других марганцевых ферросплавов металлического, электротермического и электролитического марганца низкофосфористого ферромарганца, поскольку содержание фосфора во всех сталях ограничивается сотыми долями процента. Так, например, в высокомарганцевой стали (0,38 % C; 21,20 % Mn; 2,11 % Al; 2,2% Ni; 0,31 % Si) содержание фосфора должно быть

Исходя из известного положения, что фосфор и сера являются вредными компонентами в стали, обусловливающие хладно- и красноломкость соответственно, укоренилось не всегда обоснованное утверждение, что для повышения качества отливок из стали Гадфильда необходимо во всех случаях снижать содержание фосфора до уровня, который характерен для электростали (0,03—0,01 % ). При этом не учитывается, что из всех доступных и дешевых элементов фосфор является наиболее сильным упрочнителем высокомарганцевого углеродистого аустенита. Не принимается во внимание и тот общеизвестный факт, что отливки из стали Гадфильда могут эксплуатироваться в самых различных видах их нагружения: циклично-ударных в крестовинах пути МПС; ударно-абразивному износу — зубья ковша экскаватора; ударно-сжимающих — щеки дробильного оборудования и др.

В этой связи требуется критическое осмысление имеющихся многочисленных опытных данных и проведения новых исследований с целью установления металлофизической природы фосфора, избыточных фаз выделения (фосфидов, карбидов и карбофосфидов) в стали Гадфильда, на всех стадиях получения отливок, термической обработки их в условиях эксплуатации. Известны многие работы, в которых авторы предпринимают усилия для повышения качества стали Гадфильда путем легирования в жидком состоянии различными элементами. В этой связи следует отметить, что с учетом значений параметров взаимодействия все элементы по воздействию их на активность фосфора в жидком железе можно разделить на три группы: понижающие, повышающие и практически не влияющие на активность фосфора, что следует из приведенных ниже данных.

При легировании α-Fe фосфором избыточными фосфидными фазами являются TiP, V3P, CrP, Mo2P, WP, NbP. В случае непрерывной разливки стали с 24 % Mn в области 900— 1100 °С наблюдали охрупчивание, что связано с выделением по границам зерен нитридов и фосфидов (Fe, Mn)3P. Рекомендовано термическую обработку проводить при 700—800 °С и снижать содержание фосфора. С целью улучшения обрабатываемости стали авторы рекомендуют в указанной высокомарганцевой стали повышать содержание серы и вводить кальций. В результате образования (Ca, Mn) S обрабатываемость металла существенно улучшается по сравнению со сталью без такой доводки, но с тем же содержанием марганца.

Наряду с образованием фосфидов фосфор по аналогии с углеродом образует твердые растворы в высокомарганцевом аустените. Причем растворимость фосфора в аустените тем больше, чем выше температура и меньше содержание углерода. Свойства фосфора, как легирующего элемента используются в зарубежных разработках, например, для повышения прочности горячекатаного стального листа с низким пределом текучести. Легирование стали фосфором, углеродом и марганцем повышает свойства металла при условии оптимизации как химического состава, так и режимов прокатки и термической обработки листа. Рекомендуется оптимальное содержание фосфора 0,04 — 0,1 %. Отсутствие хрупкости в сварном шве листов толщиной 2,9 мм из феррито-мартенситной стали (0,05 % С; 0,03 % Si; 1,50 % Mn; 0,085 % P; 0,02 % S; 0,026 % Al), полученного точечной сваркой, объясняют легированием стали фосфором. Сталь этого состава рекомендована для получения холоднокатаных автолистов.

Приведенные примеры свидетельствуют о том, что фосфор как и любой другой легирующий элемент проявляет двойственный характер влияния его на свойства стали. Следовательно, утвердившееся отношение к фосфору, как вредной примеси (например, для стали Гадфильда и некоторых других), должно быть пересмотрено. Это возможно при условии оптимизации химического состава стали Гадфильда по содержанию углерода, марганца, фосфора, кремния, отработке технологии выплавки и режимов термической обработки отливок (проката). При этом следует иметь в виду, что сталь Гадфильда, предназначенная для получения отливок различного функционального назначения, должна иметь при одном и том же содержании марганца различные содержания соотношения углерода, фосфора и кремния. Назначение отливок с учетом видов их нагружения и условий эксплуатации определяет возможность и целесообразность макро- и микролегирования карбидообразующими и другими элементами. Не может быть стали Гадфильда единственного состава, существует высокомарганцевая аустенитная структура, предложенная Гадфильдом, как основа целой группы сталей.

Одним из главных факторов, гарантирующих высокие служебные свойства и эксплуатационную надежность отливок из этой стали, например, железнодорожных крестовин, является сведение к минимуму общей химической неоднородности.

В реальных условиях промышленного производства путем подбора оптимальных параметров термической обработки в зависимости от массы и толщины стенок отливок можно полностью устранить карбофосфидные выделения, однако внутризеренная химическая неоднородность при этом сохраняется. Увеличение продолжительности гомогенизирующего отжига связано с большими тепло-энергетическими и другими материальными затратами, снижением производительности термических участков. Одной из важнейших задач является исследование влияния фосфора на развитие кристаллизационной микронеоднородности, которую, как указано выше, не удается устранить при принятых на практике режимах термической обработки. Из представленных в табл. 19.1 расчетных данных следует, что с увеличением доли твердой фазы в кристаллизующемся объеме стали отливок из стали Гадфильда содержание фосфора по сечению зерна повышается от 0,021 до 0,43 % с одновременным ростом концентрации марганца от 11,8 до 12,9 %.

Экспериментальные исследования формирования литой структуры и распределения элементов (Mn, P) между фазами и по сечению зерна проводили по следующей методике. Сталь состава 1,2 % C, 12,6 % Mn, 0,45 % Si и 0,07 % P заливали при 1673 К в песчано-глинистые формы технологических проб. Скорость охлаждения металла в данных условиях кристаллизации была равной 1— 1,5 К/с. Температуру металла в форме контролировали вольфрам — вольфрам-рениевой термопарой.

В качестве регистрирующего прибора использовали шлейфовый осциллограф. При охлаждении металла в форме до 1507 (данная температура близка температуре солидуса), 1273 и 1873 К пробы закаливали в воде. Распределение элементов по сечению зерна и между фазами определяли методом количественного рентгеноспектрального анализа на растровом микроспектральном анализаторе JXA-50A фирмы «Jeol». Расчет химического состава фаз проводили на ЭВМ ЕС-1033 с вводом поправок на атомный номер, поглощение и сенсибилизированную флуоресценцию. При проведении количественного анализа использовали поставляемые фирмой «Jeol» эталонные образцы систем Fe — Mn — P и Fe — Mn — Si — P.

В интервале 1507— 1243 К (второй период формирования литой структуры) происходит выделение по границам зерен в виде сетки новой фазы, идентифицируемой в литературе как конгломерат, состоящий из полоски карбида и располагающегося вдоль нее тонкого перлита. Содержание марганца в выделяющейся пограничной сетке 15 %.

При охлаждении отливок в интервале 1243—873 К заметных изменений в структуре не происходило. Улучшение металло-физических характеристик можно обеспечить регулированием условий затвердевания металла и соотношением ликвирующ их компонентов стали. Полученные результаты дают основание полагать, что использование методов специальной электрометаллургии, обеспечивающих контролируемое формирование структуры отливки на макро- и микроуровнях, в конечном итоге позволяет резко повысить качество металла в результате снижения химической неоднородности в готовых изделиях из стали 110Г13Л.

Садовским В. Д. исследована металлофизическая природа хладноломкости стали Гадфильда четырех плавок, различающихся в основном содержанием фосфора (0,003; 0,005; 0,014; 0,083 %), при содержании углерода

Исследовано влияние различного соотношения C : Mn в высокомарганцевой стали и ее легирования на износостойкость. Максимальную абразивную стойкость стали типа Г13 наблюдали при содержании в ней 0,8 % C и 12 % Mn, а ударно-абразивную стойкость при 12 % Mn и 1 % C. Микролегирование бромом (0,01 %) и легирование ванадием 1,2 % повышает ударно-абразивную стойкость. На абразивную стойкость влияет режим термической обработки отливок. Так, сталь 110Г13Л обрабатывали по двум режимам:

Термическая обработка по второму режиму оказалась более эффективной. Только замена высокотемпературного нагрева под закалку низкотемпературным и проведение дополнительного отпуска повысила сопротивление абразивному износу в 1,5— 1,6 раза по сравнению с износостойкостью, получаемой при «стандартной» закалке от 1100 °С. Оптимальным режимом термической обработки следует считать нагрев под закалку до 850 °С в течение 6 ч и отпуск при 420 °С. В работе исследованы свойства стали Г13Л, полученной литьем с противодавлением и легированной азотом, как аустенитно-образующим элементом. Проведенный анализ не охватывает проблемы качества высокомарганцевой стали Гадфильда.

Приведенные выше данные имели своей целью показать, что большие возможности использования марганца для производства стали и сплавов функционального назначения все еще не реализуются. По этой причине продолжают перерасходовать дорогие аустенитнообразующие элементы и прежде всего никель, который в четыре-пять раз дороже марганца. Вместе с тем эти данные подтверждают необходимость более рационального использования марганцеворудного сырья, разрабатывать эффективные технологии производства марганцевых ферросплавов, в том числе и с низким содержанием фосфора. Необходимо расширять сортамент марганцевых ферросплавов и лигатур, что должно улучшить использование марганца в металлургии и снизить стоимость его производства.

Высокомарганцевые сплавы, обладающие эффектом запоминания формы

Сплавы систем Ni — Ti (нитинол), Ti — Co, Ti — Fe, Au — Cd обладают свойством восстановления в результате нагрева после пластической деформации первоначальной формы изделия. В металловедении это явление называют эффектом памяти (ЭП), встречаются и другие названия, например эффект запоминания формы (ЭЗФ), структурная память. ЭП проявляется, если пластическая деформация сопровождалась мартенситным превращением. К указанной выше группе сплавов отнесены поликристаллические сплавы системы Fe — Mn — Si которые, как установлено, обладают также эффектом запоминания формы.

В работе исследовано влияние повторных нагревов от 200 до 1200 С до температуры деформирования растяжением от комнатной температуры до 300 °С и повторных циклов нагрев — охлаждение на величину ЭЗФ сплавов составов, %: Fe — 30 % Mn — 6 % Si и Fe — 32 % Mn — 6 % Si. Величина ЭЗФ оценивалась автором как отношение восстановленной при нагреве деформации к исходной пластической деформации. Образцы горячекатанного металла после пластической деформации 4 % имели ЭЗФ = 30 %, после повторного нагрева эта величина увеличилась до 50 %. Повышение температуры деформации приводило к возрастанию ЭЗФ до 80 %. Сделан вывод, что термоциклирование не увеличивает ЭЗФ, но при высоких температурах цикла и 3 %-ной исходной деформации ЭЗФ достигал 130 %.

Мураками Macao обобщил результаты исследования поликристаллических сплавов, указанных выше двух составов: Fe — 30 % Mn — 6 % Si (I) и Fe — 32 % Mn (II). Сплавы нагревали при 1200 °С в течение 1 ч, затем подвергали горячей прокатке при этой же температуре до толщины 13 мм. Часть образцов выдерживали после деформации при t = 800… 1200 °С в течение 1 ч с последующим охлаждением на воздухе. Обработанные таким образом образцы сплава нагревали в интервале 200—800 °С. Степень восстановления формы определяли при испытаниях на изгиб. Установлено, что сплав II вплоть до —193 °С представлен γ-фазой. После горячей прокатки сплава II содержание ε-фазы составило 8 % и возрастало с понижением температуры. При нагреве сплава I до 300 °С наблюдали высокую степень восстановления формы (при изгибе на угол 45° до 75 %), хотя в этих же условиях сплав II не проявлял ЭЗФ. Автор заключил, что появление ε-мартенсита в образцах, охлажденных от температуры деформации без выдержки, повышает степень восстановления формы (при изгибе 45° — до 100 %).

Сато Сеити методами высоковольтной электронной микроскопии (ВЭМ) изучил ЭЗФ и торможение термической активации частичного превращения в монокристаллах сплавов системы Fe — Mn — Si. Методом ВЭМ наблюдали процессы протекания мартенситного превращения.

Наряду с этим измеряли периоды решетки и отношение с/а. Найдено, что максимальное значение ЭЗФ (100 %) и с/а = 1,618 соответствуют 26,9 % Mn и 3,4 % 51, а минимальное значение ЭЗФ (6 %) и с/а = 1,613—27,6 % Mn и 1 % Si. С увеличением содержания кремния в сплаве от 1 до 3,4 % возрастает количество ε-фазы и повышается доля атермичного мартенсита. Увеличение концентрации марганца в сплаве повышает долю α-фазы и способствует ее измельчению, что ухудшает ЭЗФ. Мураками Масато предпринял новые исследования ЭЗФ сплавов Fe — 30 % Mn — (0—6) % Si. Точки фазового и магнитного превращения контролировал по изменению магнитной восприимчивости. Установлено, что с введением кремния температура Нееля снижается от 150 °С до 0 °С при содержании 6 % Si. Величина ЭЗФ достигает > 70 % при содержании кремния в сплаве >4 %. С ростом содержания кремния в сплаве увеличивается прочность аустенита от 90 до 250 МПа.

В работе приведен обзор данных о низкотемпературном фазовом превращении в сплавах γ-Mn, которое по своим проявлениям близко к термоупругому мартенситному превращению и также обусловливает ЭЗФ. К специфическим особенностям проявления ЭЗФ в антиферромагнитных сплавах па основе марганца авторы относят:

Таким образом, приведенные данные свидетельствуют о перспективе производства сплавов системы Fe — Mn — Si в качестве материалов, обладающих важным свойством — эффектом запоминания формы. Следует также отметить, что со временем, по-видимому, сортамент марганецсодержащих сплавов с присущим им ЭЗФ будет расширяться, что в какой-то мере следует из данных работы, в которой рассмотрено явление многократно-обратимого запоминания формы в сплавах системы Mn — Cu, с содержанием 52—88 % (моль.). Всем исследованным сплавам, свойственен эффект обратимого запоминания формы. Ведутся научные поиски создания сплавов системы Fe — Mn — Si путем легирования их другими элементами. Авторами показано, что введение в эти сплавы (22—34 % Mn; 6 % Si) 5 % Cr снижало температурные точки AH, MH, TN, а ЭЗФ в изученных сплавах (0—10 % С) обусловлен мартенситным превращением γ↔ε. Снижение температуры MH ниже комнатной усиливает ЭЗФ, который при введении 5 % Cr может достигать значительных величин (80—90 % при изгибе образцов на угол 45°) при комнатной температуре при содержании марганца 28—30 %.