какие стали относятся к высоколегированным сталям

Высоколегированная сталь – марки, характеристики, применение

Высоколегированная сталь, кроме основных составляющих — железа и углерода, также содержит в своем составе ряд дополнительных добавок, их общее количество превышает 10%. Легирующие добавки, которые вводят в состав таких сталей, предназначены для того, чтобы значительно улучшить физические, а также механические свойства базового сплава.

Высоколегированная сталь обладает отличными антикоррозийнными свойствами

Виды сталей с легирующими добавками

Согласно положениям соответствующего ГОСТ (5632-72), высоколегированные стали подразделяют на две большие категории: сплавы на никелевой и железноникелевой основе. Сплавы первой категории имеют основу, в которой присутствует не менее 50% никеля. Кроме никеля в структуре таких сплавов, которые представляют собой, по сути, твердый раствор, содержится хром, а также другие элементы. Основу структуры железноникелевых сталей составляют железо и никель, которых в сплаве содержится суммарно более 65%, а также в него входят твердые растворы хрома и ряд других улучшающих добавок. Количество никеля и массовая доля железа в сплавах второй категории находится в приблизительном соотношении 1:1,5.

Классифицируют высоколегированные сплавы также по основным характеристикам, которыми они обладают. Так, различают:

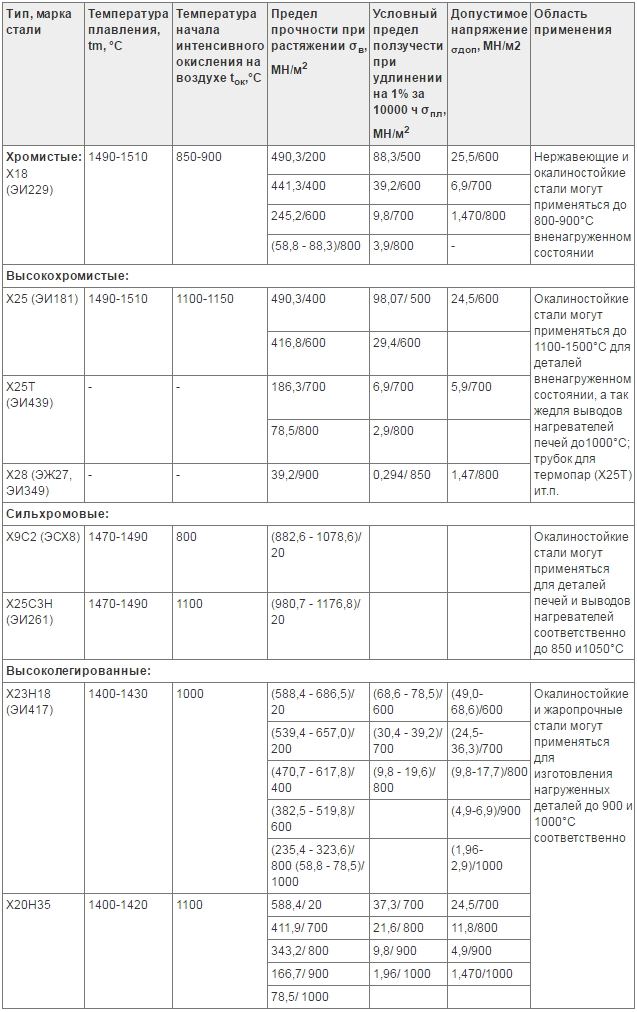

Основные свойства распространенных жаропрочных сталей

Стали с повышенным содержанием в своем составе легирующих элементов также делят на несколько категорий, в зависимости от характера их внутренней структуры. Так, в зависимости от характеристик базовой внутренней структуры, их относят к следующим классам:

Следует иметь в виду, что классификация высоколегированных сталей по характеру их структуры является достаточно условной, и ее даже не используют для отбраковки стальных изделий, если в их структуре имеются отклонения от нее.

К тому или иному структурному классу высоколегированную сталь относят в зависимости от того, какая в ней сформировалась базовая структура после того, как изделие из нее нагрели до высокой температуры и охладили на открытом воздухе.

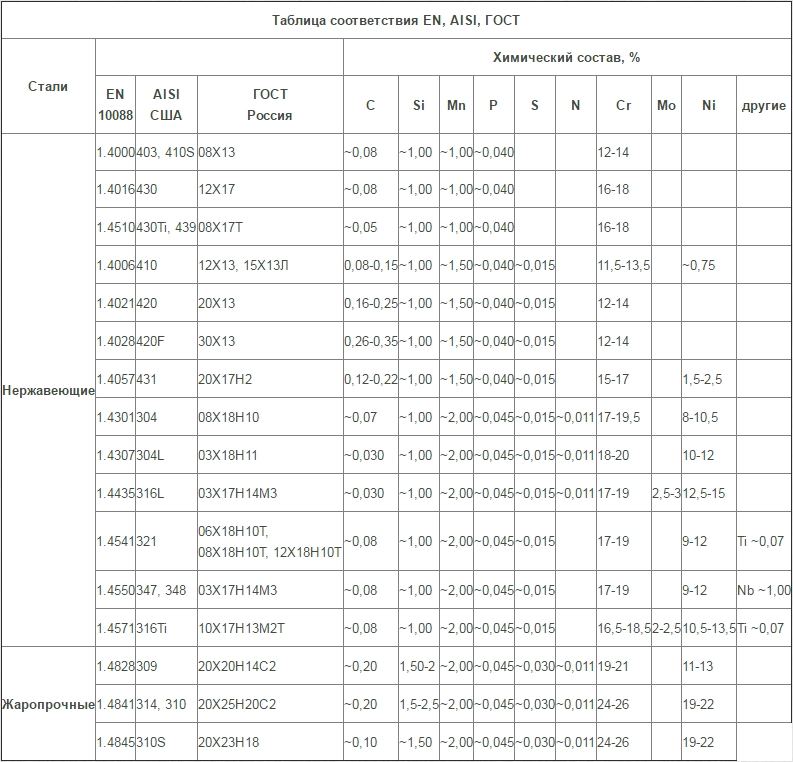

Таблица соответствия российских и зарубежных стандартов — ГОСТ (Россия), EN (Европа), AISI (США) (нажмите для увеличения)

Свойства отдельных видов высоколегированных сталей

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности. Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%. За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%). Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке. Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

Конечные свойства изделия из определенной марки высоколегированной стали зависят как от ее химического состава, так и от режимов проведения и видов используемой термической обработки.

Высоколегированная конструкционная сталь

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Описание основных марок высоколегированной стали

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Маркировка легированной стали

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

Высоколегированная сталь

Высоколегированные стали— это сплавы, в которых массовая доля легирующих добавок превышает 10%.

Они отличаются не только специфическими свойствами, которые придают присадки, но и сложной кристаллической структурой. Чтобы каждый химический элемент нашел свое место в молекулярной решетке, расплав предварительно очищают от примесей и углерода. Материал содержит разные металлы, интерметаллиды и карбидные включения. Для создания единой, прочной структуры полуфабрикаты подвергают термической обработке.

Согласно стандарту ГОСТ 5632-72 (время действия регламента ограничено) высоколегированные стали классифицируют по компоненту, составляющим основу:

Массовая доля железа во всех марках не менее 45%, а содержание основного легирующего элемента по нижнему пределу — от 8%. Общие характеристики:

Все сплавы пригодны к сварке, но операцию может выполнить только профессионал. При нагреве и плавлении кромок происходит рекристаллизация, выгорание углеродов, показатели прочности и другие свойства изменяются. Каждая марка имеет собственное назначение, а характеристики зависят от массовой доли лигатур. Например вольфрам и молибден служат упрочнителями хромоникелевых систем, ванадий и марганец повышают износостойкость, цинк выполняет роль стабилизатора, так как способен составлять связи с рядом веществ.

Основные потребители: нефтедобывающий и нефтеперерабатывающий сектор, газовая отрасль, энергетическая промышленность, морское судостроение, промышленные линии, где используется печное и охлаждающее оборудование. В остальных отраслях применение сталей со сложной химической формулой не так распространено. Для решения стандартных технических задач не требуются специальные качества, но ряд сталей используют и в быту: для изготовления посуды, ножей, барабанов стиральных машин.

Виды высоколегированных сталей

Служебные названия позволяют определить сферу применения. Несмотря на разнообразие материалов с разными качествами, стандартом ГОСТ 5632-72 выделены 3 группы:

Все высоколегированные стали предназначены для применения в неблагоприятных условиях. Примеры:

Жаростойкая группа содержит много хрома (не менее 28%) и кремния, в процессе окисления они формируют пленку окислов, которая защищает поверхность от разрушения. Сплавы используют для производства установок пиролиза, теплообменников, термопар, электродов. Например 15Х25Т или 40Х10СМ2.

Жаропрочные составы имеют склонность к дополнительному упрочнению вследствие выпадения дисперсных частиц при воздействии температур. В перенасыщенном растворе атомы, не связанные в кристаллической решетке сдвигаются к границам зерен и образуют включения. Различают три типа упрочнения: карбидное, интерметаллидное и смешанное.

Категории высоколегированных сталей

Эксплуатационные характеристики зависят от структурных признаков. Строение кристаллической решетки обусловливает устойчивость к группам агрессивных сред, рабочим терморежимам и нагрузкам. Сплавы классифицируют по классам:

Большое количество добавок иногда вызывает формирование одновременно двух фаз, имеющих разные свойства. Среди высоколегированных марок распространены следующие виды:

Наиболее востребованы аустенитные стали с высоким содержанием хрома (от 18%) и никеля (от 8%). Они универсальны при использовании в большинстве разрушающих сред, но обладают недостаточной механической прочностью для изготовления нагруженных деталей и конструкций.

Выплавка ферритов — сравнительно недорогой процесс: они не требуют дорогих добавок и сложных режимов термообработки для изменения молекулярного строения. Создание дуплексных структур открывает новые возможности для решения технологических задач, часто они превосходят характеристики отдельных классов или обладают лучшими экономическими показателями.

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

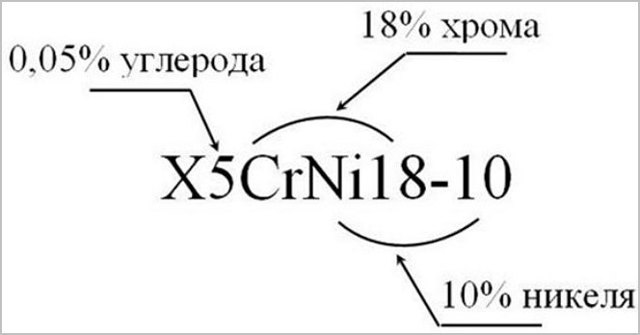

Маркировка

В российской системе обозначений маркировка указывает на химический состав, в ней приведены все элементы, формирующие основу, и лигатуры, концентрации которых приближены к 1%.

Расшифровка:

Как правило, классификация объединяет группы с похожим обозначением и признаками. Иногда встречаются маркировки ЭИ827, ЭП109. Они указывают реестр предприятия, создавшего патент. Позднее они включаются в обычную систему и им присваивается общепринятая формулировка.

Сварка

Сложное соотношение составляющих делает структуру чувствительной к нагреву до температуры плавления. При рекристаллизации свойства и пропорции химических веществ изменяются. В каждом случае метод и присадочные материалы выбирают на основании технической документации и рекомендаций производителя.

В качестве решения применяют электроды увеличивающие феррит, содержащие легирующие добавки. Если шов получается неоднородным в околошовной зоне появляются диффузные деформации.

Технологию сварки подбирают исходя из теплопроводности, свойств и массы всех элементов. Операцию производят в среде защитных газов с предварительным нагревом и быстрым охлаждением. Несмотря на то, что температура плавления некоторых сталей превышает 1200⁰, критические терморежимы ускоряют окисление и распад ряда соединений.

Часть марок не пригодна к изготовлению сварных конструкций, только для клепаных, обработки штампованием или производства крепежей. Если сварка необходима, решение находят расчетным путем. При постановке трудных задач проводятся предварительные испытания.

Маркировка высоколегированной стали, расшифровка и особенности легирования

Добавлением в сплавы различных химических элементов (легированием) можно улучшать их отдельные характеристики. Например, окалино- или коррозийностойкость, ковкость, жаропрочность и ряд других. К сталям высоколегированным относятся те, в составе которых содержание хотя бы одной из присадок превышает 5%.

Всю необходимую информацию о продукции можно получить из ее обозначения, если знать, как правильно расшифровывается маркировка высоколегированной стали. Об этом и расскажет предлагаемая статья.

Подробные данные по долевому составу хим/элементов, классификации по группам всех марок высоколегированных сталей отражены в ГОСТ № 5632 от 1972 года. В нем же даны и рекомендации по их применению.

Порядок расшифровки

Позиции в обозначении, слева направо.

- 1-я – содержание C (углерода), выраженное сотыми долями процента. 2-я – химический элемент, обеспечивающий легирование.

| Алюминий | Al, Ю | Медь | Cu, М | Ванадий | V, Ф |

| Хром | Х | Азот | N, А | Вольфрам | W, В |

| Ниобий | Nb, Б | Бор | В, Р | Кремний | Si, С |

| Цирконий | Zr, Ц | Кобальт | Co, К | Тантал | Та |

| Селен | Se, Е | Железо | Fe, Ж | Титан | Ti, Т |

| Никель | Ni, Н | Молибден | Мо, М | Марганец | Mn, Г |

3-я – процентное содержание в стали легирующей добавки. Если оно равно или менее 1, то цифра не проставляется.

Примеры маркировки сталей высоколегированных

8Х18Н10Т – углерода (0, 08), хрома (18), никеля (10), титана (1).

38Х12МЮА – углерода (0,38); хрома (12); молибдена и алюминия – по 1%. Последняя буква (А) свидетельствует о высоком качестве стали.

Какие свойства придают стали элементы легирования

Многие из добавок по своему воздействию на материал схожи. Например, повышают его прочность, устойчивость к коррозии. Поэтому отметим лишь те характеристики стали, на которые конкретная присадка оказывает максимальное влияние. То есть, существенно их улучшает.

- Титан – жаропрочность; также способствует уплотнению структуры за счет выведения излишков азота. Кобальт – механическая прочность. Ванадий, вольфрам, молибден – препятствуют росту зерен, способствуют неизменности структуры высоколегированной стали. Повышается ее режущая способность. Кроме того, Мо положительно влияет на жаростойкость материала. Никель – повышает упругость и устойчивость к ржавлению. Хром – придает множество свойств. Кроме перечисленных выше, обеспечивает неподверженность стали истиранию и качественное ее прокаливание. Марганец – твердость. Однако при повышении температуры зерно увеличивается в размерах. Это негативно сказывается на ударной прочности. Кремний – придает стали упругость.

Одна из особенностей обработки высоколегированных сталей – в технологии их закалки. Она производится не в воде, а в масле.