какие существуют методы впрыска топлива

Развитие систем впрыска топлива ч.1

C тех пор как в 1885 г. появилась первая система впрыска топлива во впускной трубопровод, примененная на стационарном промышленном двигателе, в области сисстем впрыска топлива происходят постоянные изменения. В 1925 г. на авиационном двигателе был установлен беспоплавковый карбюратор со встроенным механизмом впрыска. В 1930 г. на гоночном мотоцикле появилась электроуправляемая система впрыска. Наконец в 1951 г. на фирме Bosch для автомобилей Gutbrod Superior 600 и Goliaih GP700E был разработан механический топливный насос. Это были первые легковые автомобили, оборудованные системой непосредственного впрыска топлива Такой же системой механическим рядным топливным насосом был оснащен легендарный Mercedes 300 SL.

Пройдя через различные стадии разработок систем впрыска топлива во впускной трубопровод (которые будут описаны ниже), конструкторы в настоящее время снова обратились к применению систем с непосредственным впрыском топлива

Общие сведения о системе Система впрыска топлива, управляемая давлением во впускном тракте, появилась в Германии в 1967 г. на автомобиле Volkswagen 1600 LE, став первой системой с электронным блоком управления. Датчик давления измеряет давление во

впускном трубопроводе и передает эти данные блоку управления как параметр, отображащий уровень нагрузки двигателя.

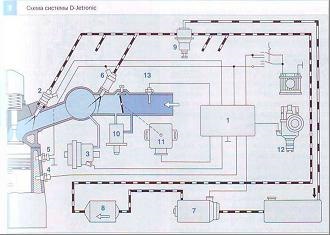

Электронный блок управления 1 (рис. 1) получает сигналы о давлении во впускном трубопроводе, значениях температуры поступающего воздуха и охлаждающей жидкости либо головки блока цилиндров, положении дроссельной заслонки, процессе пуска, а также частоте вращения коленчатого вала двигателя и моменте начала впрыскивания. Блок управления обрабатывает эти данные и посылает сигналы в виде электрических импульсов форсункам 2. Блок управления связан с электрическими устройствами системы через многоконтактный разъем и жгут проводов. В блоке управления содержится около 300 деталей, из которых примерно 70 являются полупроводниковы ми элементами.

Рис. 1

1. Электронный блок управления

2. Форсунка

3. Датчик давления

4. Температурный датчик охлаждающей жидкости

5. Термовыключатель/термореле

6. Пусковая форсунка

7. Топливный насос

8. Топливный фильтр

9. Регулятор давления топлива

10. Клапан дополнтельного воздуха

11. Датчик положения дроссельной заслонки

12. Датчик-распределитель зажигани

13. Датчик темпера туры всасываемого воздуха

Форсунки 2 впрыскивают топливо во впускной трубопровод перед каждым цилиндром. Датчик давления 3 передает блоку управления данные о нагрузке двигателя. Температурные датчики 4 и 13 сообщают блоку управления информацию о температуре, соответственно, охлаждающей жидкости и воздуха. Термовыключатель или термореле 5 во время пуска двигателя открывает пусковую форсунку 6 с электромагнитным управлением, которая впрыскивает во впускной трубопровод дополнительное количество топлива. Топливный насос 7 подает к форсункам топливо, предварительно очищенное топливным фильтром 8. Регулятор давления топлива 9 поддерживает постоянное давление в топливопроводе. Клапан дополнительного воздуха 10 обеспечивает подачу дополнительного воздуха во время прогрева двигателя. Датчик положения дроссельной заслонки 11 передает на блок управления сигналы о режимах холостого хода, ускорения н полной нагрузки. В датчике-распределителе зажигания 12 находятся контакты цепи управления срабатыванием форсунок — от них на блок управления поступают сигналы о начале впрыскивания топлива и частоте вращения коленчатого вала.

Разработанная фирмой Bosch система D-Jetronic представляет собой впрысковую систему, работа которой зависит преимущественно от давления во впускном трубопроводе и частоты вращения коленчатого вала. Учитывая, что перед дроссельной заслонкой во впускном трубопроводе давление равно атмосферному, за дроссельной заслонкой при работающем двигателе регистрируется пониженное давление, изменяемое в зависимости от положения заслонки. Это пониженное давление во впускном трубопроводе является показателем нагрузки двигателя. Информация о давлении во впускном трубопроводе поступает от датчика давления. Поэтому вся система называется «управляемой давлением» или D-Jetronic (от немецкого Drucksensor — датчик давления).

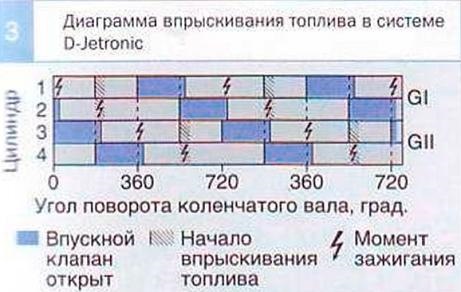

Начало впрыскивания топлива

Специальные контакты датчика-распределителя зажигания определяют — в соответствии с углом поворота распределительного вала — подачу импульса для срабатывания форсунок (рис. 2). Эти контакты, расположенные в датчике-распределителе зажигания под центробежным регулятором опережения зажигания, замыкаются под действием кулачка на валике привода датчика-распределителя. Кроме того, по интервалам импульсов, формируемых этими контактами, блок управления определяет частоту вращения коленчатого вала, которая используется для расчета продолжительности впрыскивания топлива.

Рис. 2

1. Вакуумный регулятор опережения зажигания диафрагменного типа

2. Контакты цепи управления срабатыванием форсунки

3. Ротор

4. Контакты прерывателя распределителя зажигания

5. Центробежный регулятор

6. Кулачок на валике привода датчика распределителя

Продолжительность впрыскивания топлива

Продолжительность впрыскиван и я топлива определяется, главным образом, двумя факторами: нагрузкой двигателя и частотой вращения коленчатого вала, Эта информация на блок управления поступает от датчика давления и контактов цепи управления срабатыванием форсунок в датчике-распределителе.

Принципиально в работе системы слеующее: начало впрыскивания топлива определяется замыканием контактов цепи управления срабатыванием форсунок в датчике-распределителе зажигания; продолжительность впрыскивания и, тем самым, количество подаваемого топлива определяется данными датчика давления через электронное реле в блоке управления В течение времени подачи импульсов группа клапанов впрыска находится в открытом положении (рис.3).

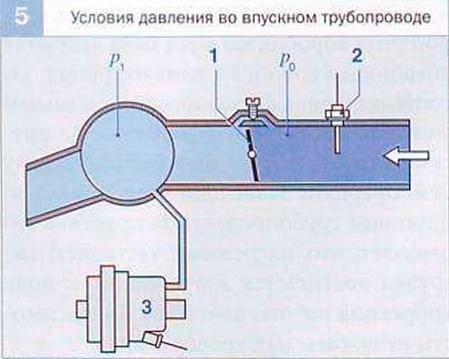

Измерительная система датчика давлегия (рис. 4) установлена в герметичном металлическом корпусе, соединенном со впускным трубопроводом двигателя (рис. 5)

Рис. 4

1. Мембрана

2. Анероидная коробка

3. Анероидная коробка

4. Листовая пружина

5. Обмотка катушки

6. Якорь

7. Сердечник

8. Ограничитель частичной нагрузки

9. Ограничитель полной нагрузки

10. Клапан

Рис. 5

ро — атмосферное давление

Pj — давление во впускном трубопроводе

1. Дроссельная заслонка

2. Температурный датчик

3. Датчик давления

В датчике давления имеются две анероидных коробки (сильфоны) (рис. 4, поз. 2, 3), сдвигающие якорь 6 относительно обмотки катушки 5. С увеличением нагрузки, связанным с повышением давления во впускном трубопроводе, анероидные коробки сжимаются и якорь еще глубже втягивается в катушку, в результате чего изменяется ее индуктивность.

Таким образом, этот датчик преобразовывает пневматический импульс в электрический сигнал. Индуктивный элемент в датчике давления связан с электронным задатчиком времени в блоке управления. Блок управления определяет продолжительность электрических импульсов для управления работой форсунок. Тем самым продолжительность впрыскивания топлива напрямую зависит от давления во впускном трубопроводе. При закрытой дроссельной заслонке давление во впускном трубопроводе низкое. Анероидиые коробки сжаты не так сильно, и якорь выходит из катушки (рис. 6). Индуктивность катушки при этом снижается, импульсы становятся

короче и форсунки впрыскивают меньше топлива.

Рис. 6

Основная функция:

анероидные коробки

2 и 3 расширены

1. Мембрана

2. Анероидная коробка

3. Анероидная коробка

4. Листовая пружина

5. Обмогка катушки

6. Якорь

7. Сердечник

8. Ограничитель частичной нагрузки

9. Ограничитель полной нагрузки

р0 — атмосферное давление

рг — давление во впуокном трубопроводе

Корректировка в соответствии с условиями работы двигателя

Режим полной нагрузки на режиме частичной нагрузки двигателя топливо дозируется таким образом, чтобы расход топлива и доля не сгоревших компонентов ОГ были как можно более низкими. На режиме полной нагрузки,

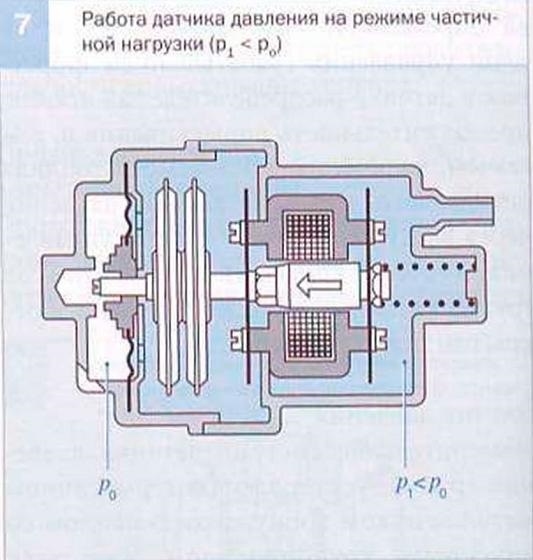

пап роти в, количество впрыскиваемого топлива определяется требованием получения максимальной мощности, т. с. при полной нагрузке необходимо впрыскивание дополнительных порций топлива. Данные по обогащению смеси на режиме полной нагрузки поступают от датчика давления. Индуктивность катушки изменяется при перемещении якоря, вызванного расширением или сжатием анероидных коробок. На режиме частичной нагрузки (рис. 7) атмосферное давление ро превышает давление во впускном трубопроводе рг Вследствие этого мембрана контактирует с ограничителем частичной нагрузки. На якорь воздействуют только анероидные коробки.

Рис. 7

Основная функция:

анероидные коробки 2 и 3 слегка сжаты.

Дополнительная функция:

мембрана контактирует с ограничителем частичной нагрузки ро атмосферное давление рх давление во впускном трубопроводе

На режиме полной нагрузки (рис. 8) давление во впускном трубопроводе примерно равно атмосферному. В этом случае листовая пружина в состоянии прижать мембрану к ограничителю полной нагрузки. Это дополнительно смещает анероидные коробки, сигнализируя блоку управления о режиме полной нагрузки. В системах впрыска, которые должны удовлетворять более строгим нормам по ограничению токсичности ОГ, обогащение смеси па режиме полной нагрузки создается дополнительными контактами на датчике положения дроссельной заслонки. 11о этой причине для такого обогащения смеси действие мембраны в датчике давления не требуется.

Рис. 8

Основная функция:

анероидные коробки 2 и 3 сжаты:

Дополнительная функция:

мембрана контактирует с ограничителем полной нагрузки ро — атмосферное давление рх — давление во впускном трубопроводе Коррекция но высоте над уровнем моря В системах с обогащением смеси на режиме полной нагрузки с помощью датчика положения дроссельной заслонки в датчике давления вместо двойных анероидных коробок имеется одна закрытая анероидная коробка и одна открытая, т.е. сообщающаяся с атмосферой. Тем самым учитывается не только давление во впускном трубопроводе, но и разница между атмосферным давлением и давлением во впускном трубопроводе. На практике это означает, что на режиме частичной нагрузки достигается значительно лучшая коррекция работы двигателя в зависимости от высоты над уровнем моря.

Обзор систем впрыска топлива

Просмотров: 3505

Задача впрысковых или карбюраторных систем подачи топлива состоит в дозировании рабочей смеси, наиболее оптимальной для каждого режима работы двигателя.

Системы впрыска топлива, особенно с электронным управлением, значительно более, чем карбюраторы, подходят для соблюдения жестких требований к подготовке смеси. Дополнительно они создают преимущества в отношении расхода топлива, динамических свойств и выходной мощности двигателя. Требования все более строгих нормативов привели к тому, что на автомобилях впрыск окончательно вытеснил карбюраторы.

До сих пор почти исключительно применялись системы, в которых образование смеси происходило за пределами камеры сгорания (впрыск во впускной трубоипровод). Системы с внутренним смесеобразованием, т. е. с впрыском непосредственно в камеру сгорания (непосредственный впрыск) в лучшей мере обеспечивают дальнейшее снижение расхода топлива, а потому преобретают все большее значение.

Системы впрыска топлива с внешним смесеобразованием отличаются тем, что рабочая смесь образуется за пределами камеры сгорания, т. е. во впускном трубопроводе. Такие системы постоянно развивались, с тем чтобы соответствовать растущим требованиям.

Сегодня получают развитие только электронное-управляемые системы многоточечного впрыска топлива.

Системы многоточечного впрыска топлива

В таких системах (рис. 1) каждый цилиндр имеет свою форсунку, впрыскивающую топливо непосредственно на впускной кланан этого цилиндра (Multi Point Injection — многоточечный впрыск). Системы многоточечного впрыска топлива создают идеальные условия для выполнения всех необходимых требований к системе подготовки смеси.

Рис.1

1. Топливо

2. Воздух

3. Дроссельная заслонка

4. Впускной трубопровод

5. Форсунки

6. Двигатель

Механическая система впрыска топлива

В механической системе впрыска топлива К-Jetronic масса впрыскиваемого топлива определяется дозирующим топливораспределительным устройством, от которого топливо направляется к форсунке, открывающейся при определенном давлении и после этого постоянно (без перерывов) впрыскивающей топливо.

Комбинированная электронно-механическая система впрыска топлива

Такая система КЕ-Jetronic базируется на механической системе K-Jetronic, которая дополнена электронным блоком, управляющим режимом работы насоса и форсунок с дозирующим топливораспределительным устройством. Благодаря этому осуществляется более точное управление впрыскиванием топлива в соответствии с меняющимися рабочими режимами двигателя.

Электронные системы впрыска топлива

Электронноуправляемые системы впрыска обеспечивают впрыскивание топлива в прерывистом режиме через форсунки с электромагнитным управлением. Масса впрыскиваемого топлива определяется временем работы (открытия) форсунки (для заданного падения давления в форсунке).

Примеры: системы L-Jetronic, LH-Jetronic и Motronic как интегрированная система управления двигателем (М-Моtгоniс, МЕ-Моtronie).

Система впрыска топлива через одну форсунку (одноточечный или центральный впрыск)

В такой системе (рис. 2) топливо периодически впрыскивается во впускной трубопровод одной форсункой с электромагиитным при водом, расположеной во впускном трубопроводе перед дроссельной заслонкой (Single Point Injection — одноточечный впрыск). Системы одноточечного (центрального) впрыска топлива производства фирмы Bosch получили названия Mono-Jetronic и Mono-Motronic.

Рис. 2

1. Подача топлива

2. Поступление воздуха

3. Дроссельная заслонка

4. Впускной трубопровод

5. Форсунка

6. Двигатель

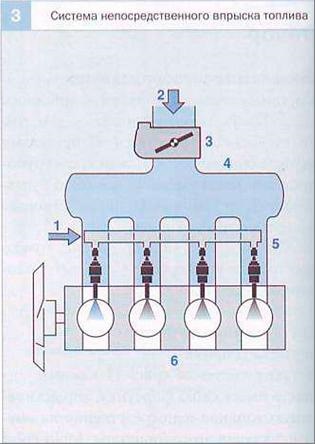

В системах непосредственного впрыска ьтопливо впрыскивается форсунками с электромагнитным управлением, размещенными в каждом цилиндре, непосредственно в камеру сгорания (рис. 3). Образование смеси в камере сгорания позволяет двигателю работать двумя совершенно разными способами. В условиях гомогенной смеси она распределена по своему составу однородно по всей камере сгорания, как и при внешнем смесеобразовании, — все количество находящейся в камере сгорания свежей смеси принимает участие в процессе сгорания. Поэтому такой режим используется, когда необходимо получение высокого крутящего момента. В условиях послойного распределения смеси она должна быть горючей только непосредственно возле свечей зажигания. В остальном объеме камеры сгорания находятся свежая смесь и остаточные ОГ без следов пестревшего топлива. Тем самым, на режимах холостого хода и частичной нагрузки создается, в общем, весьма бедная смесь, что обеспечивает снижение расхода топлива. Для управления двигателем с непосредственным впрыском используется система МЕD- Моtronic

Рис. 3

1. Подача топлива

2. Поступление воздуха

3. Электронно-управяемая дроссельная заслонка EGAS)

4. Впускной трубопровод

5. Форсунки

6. Двигатель

История разработки систем смесеобразования.

Проблема образования горючей смеси появилась еще во времена, когда разрабатывались первые ДВС. В частности, от ее решения, а также от работоспособности механизма зажигания зависела вообще возможность работы такого двигателя.

В общих чертах карбюратор был создан еще в XVIII веке. Тогда проводились опыты с целью получить такие испарения жидких материалов, которые бы позволили улучшить работу отопительных и осветительных устройств.

Идею испарять жидкость для работы дивигателя впервые предложил в 1795 г. Роберт Стрит. Для этого он использовал скипидар или дегтярное масло. Сэмюэль Морей и Эскин Азар в 1825 г. создали двухцилиндровый двигатель, сконструировав для него первый корбюратор, который был запатентован в Великобритании под номером 5402. До того времени подробные системы смесеобразования работали по преимуществу на скипидаре или керосине.

Все изменилось в 1833 г., когда профессору химии Эйлхарду Мичерлиху из берлина удалось с помощью термокресинга расщепить бензойную кислоту, В результате реакции он получил так называемый «этилен Фарадея», который назвал бензолом, ставшим предшественником современного бензина.

Первый бензиновый карбюратор был сконструирован Уильямом Барнеттом, получившим в 1838 г. за это изобретение патент под номером 7615.

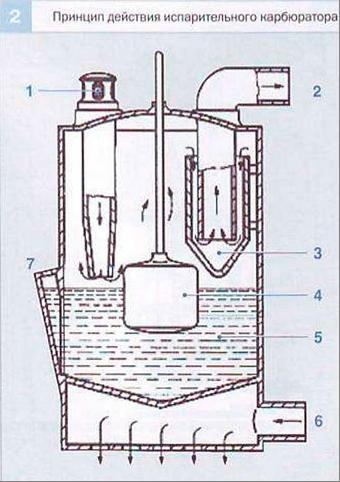

Такие разработки в те годы представляли собой фитильный (рис. 1) либо испарительный (рис. 2) карбюраторы. Первый корбюратор, примененный в автомобиле, был фитильным. Фитиль впитывал топливо примерно так же, как в керосиновой лампе. Этот фитиль находился в потоке всасываемого воздуха, благодаря чему происходило смешивание воздуха и топлива. В испарительном карбюраторе топливо подогревалось ОГ двигателя, в результате чего на поверхности топлива образовывался слой топливных паров, которые, попадая в воздушный поток, смешивались с воздухом до образования необходимой рабочей смеси.

Рис. 1

1. Подача рабочей смеси к двигателю

2. Кольцевой золотник

3. Поступление воздуха

4. Фитиль

5. Поплавковая камера с поплавком

6. Подача топлива

7. Подача дополнительного воздуха

8. Дроссельная заслонка

Рис.2

1. Поступление воздуха

2. Подача рабочей смеси к двигателю

3. Топливоразделитель

4. Поплавок

5. Топливо

6. Поступление ОГ от двигателя

7. Топливозаливная горловина

В 1882 г. в Берлине Зигфрид Маркус подал заявку на получение патента на изобретенный им карбюратор с вращающейся

щеткой (рис. 3). Быстро вращающаяся круглая щетка 3, приводимая от колеса 1, обеспечивала вместе со съемником 2 образование в щеточной камере 4 топливного тумана. Через патрубок 5 этот туман всасывался в двигатель. Щеточный карбюратор занимал у производителей двигателей ведущее положение примерно в течение 11 лег.

Рис. 3

1. Приводное колесо

2. Съемник топлива

3. Щетка

4. Щеточная камера

5. Впускной патрубок

В 1885 г. Николаус Август Отто создал ДВС, работающий на углеводородном топливе (спирт/бензин) — этой цели Отто добивался с I860 г. Первый бензиновый двигатель (двигатель с искровым зажиганием или двигатель Отто), работающий по четырехтактному циклу и оснащенный испарительным карбюратором и электрическим магнето собственной конструкции того же Отто, был отмечен премией на Всемирной выставке в Антверпене. Большое количество этих двигателей (рис. 4) несколько лет выпускала и продавала фирма Otto & Langen, Deutz.

Рис. 4

А — карбюратор

В — двигатель с искрооым зажиганием

1. Поступление воздуха

2. Воздуховод

3. Резервуар с гравием <для гашения пламени)

4. Воронка для заливания воды

5. Заливной потру бок для топлива

6. Поплавок

7. Емкость для бензина

8. Трубопровод для пропуска ОГ

9. Отсечной клапан

10. Поддон для подогрева

11. Охлаждающая водяная рубашка

12. Водяная магистраль

13. Поступление охлаждающей воды

14. Поступление рабочей смеси

15. Магнето

16. Кран отключения подачи смеси

17. Поступление воздуха

18. Кран отключения подачи воздуха

В том же году Карл Бенц установил на своем первом автомобиле (рис. 5) испарительный карбюратор собственной конструкции. Спустя некоторое время он усовершенствовал этот карбюратор, добавив поплавковый клапан, чтобы уровень бензина автоматически поддерживался постоянным.

В 1893 г. Вильгельм Майбах создал свой жиклерный карбюратор (рис. 7), в котором топливо впрыскивалось из жиклера на отражающую поверхность дефлектора, благодаря чему обеспечивался конусообразный распыл топлива (рис. 8).

Рис. 7

1. Поступление воздуха

2. Подача топлива

3. Подпружиненный поплавок

4. Выход рабочей смеси

5. Стопорное устройство для поворотного золотника

6. Поворотный золотник для регулирования смеси

7. Поплавок

8. Жиклер

Рис. 8

1. Подача рабочей смеси к двигателю

2. Поверхность дефлектора

3. Топливная форсунка (жиклер)

4. Поступление воздуха

5. Поплавковая камера с поплавком

6. Подача топлива

7. Дроссельная заслонка

В 1906-1907 гг. появились карбюратор Клоделя и проекты карбюраторов Франсуа Бавери, придавшие новые импульсы развитию производства карбюраторов. В этих карбюраторах (рис. 9), впоследствии ставших известными под маркой ZENITH, дополнительный или уравнительный (компенсационный) жиклер, обедняющий топливо, обеспечивает приготовление почти неизменной смеси, несмотря на возрастающую скорость потока всасываемого воздуха.

В это же время патентные заявки на карбюраторы подали Меннесон и Гудар. Их конструкции (рис. 10) приобрели мировую известность под названием SOLEX.

Системы впрыска топлива современных двигателей внутреннего сгорания: бензиновые и дизельные системы

В настоящее время подобная система активно используется на дизельных и бензиновых двигателях внутреннего сгорания. Важно понимать, что для каждого типа двигателя система впрыска будет в значительной мере отличаться. Читайте отзывы о сайтах и компаниях по этой ссылке.

Так в бензиновых ДВС процесс впрыска способствует образованию топливовоздушной смеси, после чего происходит ее принудительное воспламенение от искры.

В дизельных же ДВС подача топлива осуществляется под высоким давлением, когда одна часть топливной смеси соединяется с горячим сжатым воздухом и почти моментально самовоспламеняется.

Система впрыска остается ключевой составной частью общей топливной системы любого автомобиля. Центральным рабочим элементом подобной системы является топливная форсунка (инжектор).

Как уже было сказано ранее в бензиновых двигателях и дизелях применяются различные виды систем впрыска, которые мы и рассмотрим обзорно в этой статье, а детально разберем в последующих публикациях.

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива – центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще – моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива.

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива.

Комбинированный впрыск

Система данного типа объединила в себе две системы – непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Виды систем впрыска дизельных ДВС

На современных дизельных двигателях применяются такие системы впрыска, как система насос-форсунки, система Сommon Rail, система с рядным или распределительным ТНВД (топливным насосом высокого давления).

Наиболее востребованные и считаются наиболее прогрессивными из них системы: Сommon Rail и насос-форсунки, о которых ниже поговорим чуть подробнее.

ТНВД является центральным элементом любой топливной системы дизельного двигателя.

В дизелях подача горючей смеси может осуществляться как в предварительную камеру, так и напрямую в камеру сгорания (непосредственный впрыск).

На сегодняшний день предпочтение отдается системе непосредственного впрыска, которую отличает повышенный уровень шума и менее плавная работа двигателя, по сравнению с впрыском в предварительную камеру, но при этом обеспечивается гораздо более важный показатель – экономичность.

Система впрыска насос-форсунки

Подобная система применяется для подачи и впрыска топливной смеси под высоким давлением центральным устройством – насос-форсунками.

По названию можно догадаться, что ключевой особенностью данной системы является то, что в единственном устройстве (насос-форсунке) объединены сразу две функции: создание давления и впрыск.

Конструктивным недостатком данной системы является то, что насос оснащен приводом постоянного типа от распредвала двигателя (не отключаемый), который приводит к быстрому износу конструкции. Из-за этого производители все чаще делают выбор в пользу системы впрыска Сommon Rail.

Система впрыска Сommon Rail (аккумуляторный впрыск)

Это более совершенная система подачи ТС для большинства дизельных двигателей. Ее название пошло от основного конструктивного элемента – топливной рампы, общей для всех форсунок. Сommon Rail в переводе с английского как раз и означает – общая рампа.

В такой системе топливо подается к топливным форсункам от рампы, которую еще называют аккумулятором высокого давления, из-за чего у системы появилось и второе название – аккумуляторная система впрыска.

В системе Сommon Rail предусмотрено проведение трех этапов впрыска – предварительного, основного и дополнительного. Это позволяет уменьшить шум и вибрации двигателя, сделать более эффективными процесс самовоспламенения топлива, уменьшить количество вредных выбросов в атмосферу.

Для управления системами впрыска на дизелях предусмотрено наличие механических и электронных устройств. Системы на механике позволяют контролировать рабочее давление, объем и момент впрыска топлива. Электронные системы предусматривают более эффективное управление дизельными ДВС в целом.