какие типы реакторов используются для непрерывных процессов алкилирования на цеолитах

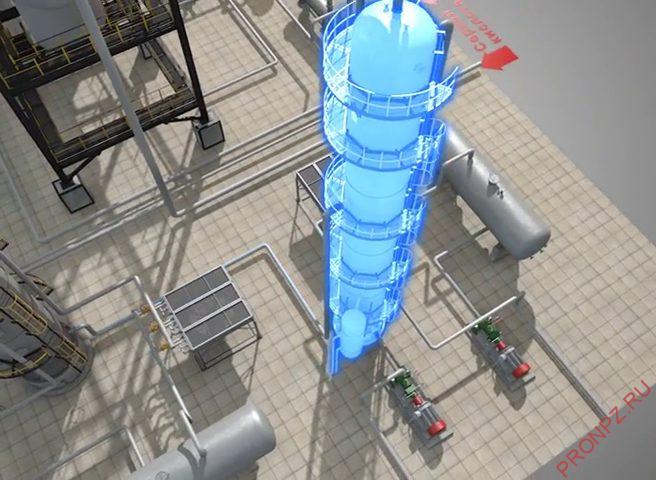

Реактор серно-кислотного алкилирования

Конструкция

Рассмотрим, применяемый на установках серно-кислотного алкилирования по технологии «стратка», каскадный реактор.

Реактор представляет собой горизонтальную цилиндрическую ёмкость с эллиптическими днищами, диаметром 4,5м и длиной 44м.

Сосуд оборудован штуцерами для ввода и вывода углеводородов и серной кислоты, штуцерами для подключения приборов КИПиА.

Внутри аппарат разделен глухой эллиптической перегородкой на две секции – высокого и низкого давления, соединённые между собой трубопроводом.

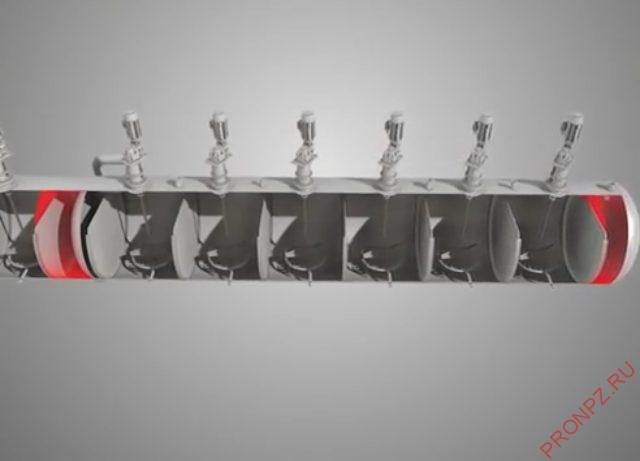

В каждой секции расположено по шесть камер смешения, снабжённых вертикально расположенными мешалками.

Камеры отделены друг от друга переливными перегородками. Привод мешалки осуществляется от электродвигателя через редуктор.

К редуктору при помощи упругой муфты крепится вал, на котором расположены лопасти.

Снизу вал закреплен в опорном подшипнике, установленном в центраторе. По направлению потока, создаваемого при вращении винта, смонтировано кольцо с соплами, предназначенное для ввода сырья.

В конце каждой секции предусмотрена зона отстаивания продуктов реакции.

Для равномерного распределения поступающей в реактор смеси катализатора и хладагента. Над первой камерой секции высокого давления смонтирована распределительная коробка.

Секция низкого давления оборудована камерой ввода, которая состоит из: изогнутого патрубка, износостойкой накладки и переливной перегородки.

Выходные штуцера секций оборудуются антивихревыми устройствами.

Для проникновения внутрь аппарата обслуживающего персонала и проведения ремонтных работ предназначены люки-лазы.

Корпус аппарата устанавливается на двух стальных опорах, одна из которых подвижная, другая – неподвижная.

Такая конструкция позволяет компенсировать температурные изменения размеров корпуса.

Так как продукты реакции выводятся из реактора самотёком, он устанавливается выше ёмкости отстойника продуктов реакции, и оборудуются лестницами и площадками с ограждением.

Принцип работы

Сырьевая смесь углеводородов подаётся отдельно в каждую из двенадцати реакционных камер через кольца соплами. Сопла направлены вверх, то есть против потока, создаваемого винтом.

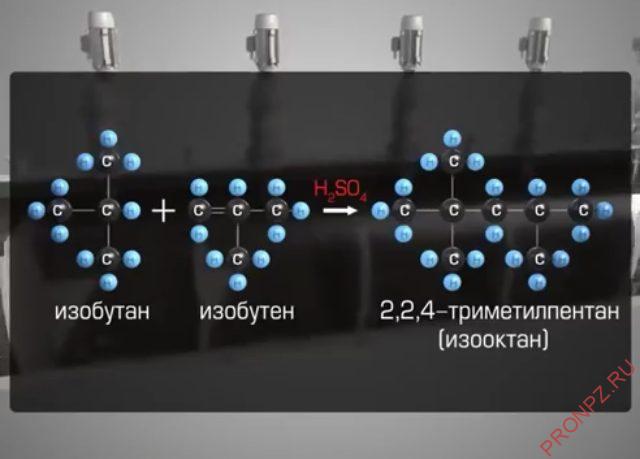

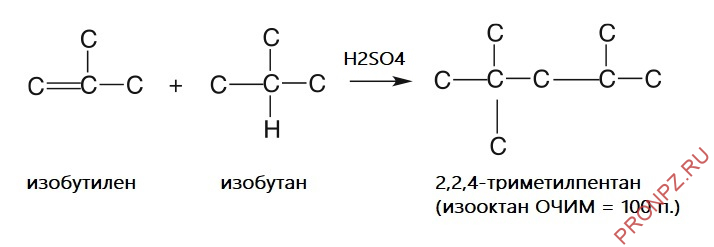

При активном перемешивании происходит реакция алкилирования изобутена олефинами с низким молекулярным весом, главным образом, смесью пропилена и бутилена в присутствии катализатора – серной кислоты.

Продуктами реакции являются изопарофиновые соединения с более высоким молекулярным весом, отличающиеся исключительной стабильностью, полным сгоранием и высокими антидетонационными свойствами.

Для охлаждения реакции в реактор подаётся хладагент, циркулирующий изобутан, который предварительно смешивается с кислотой и вводится через штуцер в камеру высокого давления. Температура в реакторе понижается за счёт частичного испарения и отвода паров изобутана через штуцера в верхней части корпуса. Поток реагентов из первой секции во вторую происходит за счёт перепада давления в секциях.

Выход и качество алкилата определяются свойствами сырья, катализатора и параметрами технологического режима.

Видео работы

Реакторы каталитического алкилирования

К аппаратам политропического типа относятся реакторы, выполненные в виде кожухотрубчатых теплообменных аппаратов, у которых обычно трубное пространство заполнено гранулированным катализатором и является, таким образом, реакционным объемом, а через межтрубное пространство пропускается агент, осуществляющий теплообмен через поверхность трубок. Такое конструктивное оформление реактора позволяет иметь развитую поверхность теплообмена и небольшую толщину слоя катализатора, а следовательно, сравнительно небольшое различие температур. Последнее обстоятельство является особенно важным для реакций, которые эффективно протекают только в узких температурных пределах.

В аппаратах, где реакции экзотермические и температурный режим относительно невысок, отвод тепла зачастую осуществляют водой, испаряющейся в межтрубном пространстве. Использование испаряющейся воды в качестве теплоагента позволяет иметь заданную температуру в любой части теплообменной поверхности, изменяя давление испаряющейся воды, можно регулировать температурный режим процесса. При изменении давления в межтрубном пространстве изменяется

температура кипения воды, разность температур между теплообмени-

вающимися средами, а следовательно, и теплосъем.

К реакторам политропического типа относятся также аппараты, конструктивно оформленные по аналогии с теплообменниками типа «труба в трубе»: во внутренней трубе размещается катализатор, а через кольцевое пространство пропускается теплоагент.

Для осуществления химической реакции в изотермических условиях необходимо обеспечить интенсивное перемешивание и высокоэффективный теплообмен в аппарате. В реакторах для таких процессов обычно используют псевдоожиженные слои катализатора или теплоносителя, применяют различные смесительные устройства (мешалки) и т. п.

В качестве примера реактора с изотермическими условиями рассмотрим аппараты, применяемые для процесса алкилирования изобутана бутиленами с целью получения высокооктанового компонента бензина – алкилата (изооктана).

Реакция в аппарате осуществляется в жидкой фазе при температуре 5…10°С с использованием в качестве катализатора 95…98%-й серной кислоты. Концентрация кислоты в реакционной смеси в зоне реакции составляет около 50% об. при расходе катализатора, равном 10…15% массы продуктов алкилирования. С понижением ее концентрации кислота срабатывается вследствие поглощения ею некоторых органических соединений и воды, растворенной в исходном сырье. Для подавления реакции полимеризации бутиленов в зоне реакции обеспечивается значительный избыток циркулирующего изобутана.

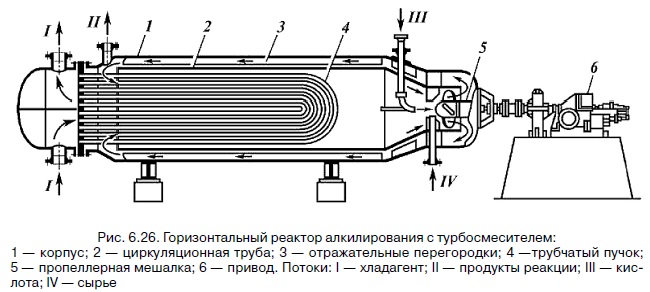

На рис. 6.26 изображен горизонтальный реактор (контактор) сернокислотного алкилирования. Исходное сырье и кислота подаются в зону наиболее интенсивного смешения на вход пропеллерной мешалки 5. Далее смесь сырья и кислоты поступает в кольцевое пространство между корпусом 1 и циркуляционной трубой 2, циркулируя по замкнутому контуру в трубчатом пучке, как это показано стрелками на рисунке. Для отвода тепла, выделяющегося при экзотермической реакции, внутри циркуляционной трубы размещается развитая поверхность теплообмена с U-образными теплообменными трубками 4. Охлаждающим агентом являются освобожденные от кислоты испаряющиеся продукты реакции. Подобные контакторы выполняются также и в виде вертикальных аппаратов с теплообменной поверхностью, выполненной из двойных трубок (свечи Фильда). Хладагентом в этом случае служит испаряющийся аммиак или пропан.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Большая Энциклопедия Нефти и Газа

Реактор алкилирования работает в автоматической режиме охлаждения при температуре 7 С и давлении 1 1 ат. В условиях проведения процесса эмульсия содержит 50 об. фторсульфоновой кислоты. [1]

Реактором алкилирования служит колонный аппарат 5, отвод тепла реакции в котором осуществляется за счет подачи охлажденного сырья и испарения бензола. После барботажа из колонны ( реактора) выводят непрореагировавшую парогазовую смесь и направляют ее в конденсатор 6, где прежде всего конденсируется бензол, испарившийся в реакторе. Конденсат возвращают в реактор, а несконденсированные газы, содержащие значительное количество бензола ( особенно при использовании разбавленного олефина в качестве реагента), и НС1 поступают в нижнюю часть скруббера 8, орошаемого полиалкилбензолами для улавливания бензола. [3]

Выходящий из реактора алкилирования / поток декантируют в отстойнике 2, откуда тяжелый слой катализаторного комплекса возвращают в реактор. Кубовый остаток направляют в колонну 6 для выделения этилбензола, после отделения которого из тяжелых остатков отгоняют поли-этиленбензолы в колонне 7 и возвращают в процесс. Из куба колонны отводят тяжелые остатки. [5]

Предложена конструкция реактора алкилирования типа трубы Вентури 203, в котором углеводородное сырье инжектируется через несколько форсунок в подаваемый снизу поток катализатора. Конструкция реактора предусматривает последовательное или параллельное расположение камер Вентури. [6]

Проанализирована эволюция конструкций реактора алкилирования и выбора оптимальных параметров их работы. [7]

Предложен метод [159] удаления диолефинов непосредственно в реакторах алкилирования в рабочих условиях путем добавки водорода в эквимолекулярных количествах по отношению к диолефину, что исключает / необходимость предварительной обработки. [13]

Установка сернокислотного алкилирования

Установка сернокислотного алкилирования предназначена для переработки бутан-бутиленовой фракции (ББФ) с установки каталитического крекинга с целью получения высокооктанового компонента бензина – алкилата.

Получение алкилата

Процесс получения алкилата осуществляется при низких температурах в реакторе смешения с использованием мешалок для перемешивания реакционной смеси.

В качестве катализатора реакции алкилирования используются серная кислота с установки производства и регенерации серной кислоты с концентрацией от 96 до 98 %.

Низкая температура в реакторе от 4 до 8 о С поддерживается за счет испарения изобутана.

Реакция алкилирования представляет собой присоединение олефинового углеводорода к изопарафиновому.

Также на установке получаются такие не целевые продукты как:

Технологическая схема

ББФ приходит с установки каталитического крекинга, прокачивается через теплообменники и испаритель, где охлаждается до температуры 4 о С и далее поступает в коалесцирующее устройство.

В коалесцере производится очистка сырья от содержащейся в нем воды.

Реактор алкилирования

После очистки сырье поступает в 12 реакционных зон реактора, где осуществляется основная реакция получения алкилата в присутствии 96-98 % серной кислоты в качестве катализатора.

Емкость-отстойник

Полученная смесь продуктов реакции и кислоты перетекает в емкость-отстойник, где происходит их расслоение за счет разности плотностей. Кислота откачивается из емкости, смешивается со свежей кислотой поступающей с установки производства кислоты и снова подается в реактор.

Отстоявшиеся углеводороды откачиваются насосом проходя через теплообменник, где нагреваются за счет сырья и поступают на щелочную и водную промывку для нейтрализации части увлеченной кислоты.

В смесительном устройстве углеводороды смешиваются с циркулирующей щёлочью, при этом происходит реакция нейтрализации увлеченной кислоты.

Затем смесь непрореагировавших углеводородов и продуктов реакции разделяется в емкости-отстойнике. Углеводороды выводятся из емкости поступают на промывку водой в емкость отстойник.

Деизобутанизатор

После промывки смесь поступает на четвертую тарелку колонны деизобутанизации.

Пары изобутана сверху колонны после конденсации в аппаратах воздушного охлаждения поступают в рефлюксную емкость, из которой основная часть изобутана подается в колонну в качестве орошения. Избыток частично откачивается с установки ТСЦ, а частично подается в качестве рециркулята на вход в реактор, где смешивается с сырьем.

Дебутанизатор

Из куба колонны жидкость подается на четырнадцатую тарелку колонны дебутанизации, где аналогичным образом происходит выделение из смеси углеводородов н-бутана, который в качестве продукта откачивается с установки.

Отделенный от бутана и изобутана алкилат, забирается насосом из куба колонны и также откачивается в товарно-сырьевой парк в качестве основного продукта установки.

Для нормального протекания реакции сернокислотного алкилирования необходимо поддерживать температуру в реакционной зоне на уровне от 4 до 8 о С.

Охлаждение реактора осуществляется с помощью циркулирующего изобутана. Пары изобутана из реактора поступают в сепаратор, где освобождаются от жидкости и затем поступают на сжатие в компрессор, после чего сжатый газ поступает в ресивер.

Депропанизатор

Так как в выделенном изобутане содержится некоторое количество пропана, для его отделения предусмотрена колонна депропанизации. Из ресивера изобутана его смесь с пропаном откачивается насосом и предварительно пройдя щелочную и водную промывку поступает на двадцать третью тарелку депропанизатора.

Сверху колонны пары пропана, после конденсации в аппаратах воздушного охлаждения, поступают в рефлюксную емкость. Из рефлюксной емкости основная часть пропана насосом подается в депропанизатор на орошение, а избыток выводится с установки.

Изобутан из куба колонны поступает в теплообменник, где отдает тепло поступающему в колонну сырью. Охлажденный изобутан подается в сепаратор откуда жидкая фаза откачивается насосом, смешивается с циркулирующим изобутаном и кислотой и вводится в первую секцию реактора.

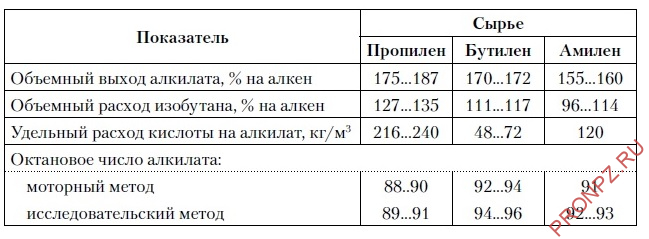

Алкилирование изопарафинов олефинами

С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан (последний является ценным компонентом автобензина (его ОЧИМ = 93). Существенное влияние на показатели процесса оказывает состав алкенов. Этилен практически не алкилирует изобутан, но сульфатируется и полимеризуется. Пропилен легко вступает в реакцию с изобутаном, но октановое число меньше, чем при алкилировании бутиленами. Высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

| един. | итого | % | |

| Входы | |||

| Изобутан на установку | т | 48,00 | |

| ББФ на установку | т | 447,70 | |

| Итого вход | т | 495,7 | 100 |

| Выход | |||

| Алкилат | т | 449,5 | 90,7 |

| Сухой газ | т | 11,4 | 2,3 |

| Бутан | т | 34,8 | 7,0 |

| Итого выход | т | 495,7 | 100,0 |

Достоинства и недостатки

Недостатки

Достоинства

Существующие установки

В настоящее время в России эксплуатируется 7 установок алкилирования изобутана олефинами. Суммарно проектная мощность установок по алкилату составляет 2110 тыс.т/год.

Инструменты пользователя

Инструменты сайта

Содержание

Алкилирование

После того как был придуман каталитический крекинг, ученые обратили внимание на образующиеся при этом легкие фракции. Главная задача состояла в том, чтобы по возможности увеличить количество бензиновой фракции. Однако пропилен и бутилен имеют слишком низкие температуры кипения и не остаются в бензине в растворенном состоянии. Поэтому был разработан процесс, обратный крекингу, который называется алкилирование, и суть которого состоит в превращении небольших молекул в крупные. 1)

Алкилирование объединяет молекулы олефинов, полученные в результате каталитического крекинга, с молекулами изопарафинов с целью увеличения объёма и октанового числа смесей бензина. Олефины будут реагировать с изопарафинами в присутствии высоко активного катализатора, обычно серной кислоты (H2SO4) или фтороводородной кислоты (HF) (или хлорида алюминия), с целью создания парафиновых молекул с длинной разветвлённой цепочкой – алкилатов (изооктан) с исключительной антидетонационной стойкостью. Алкилат затем разделяется на фракции. Относительно низкие температуры реакции от 10 °C до 16 °C для H2SO4, 27 °C до 0 °C для фтороводородной кислоты и 0 °C для хлорида алюминия контролируются и поддерживаются путём охлаждения. Алкилат применяют для увеличения детонационной стойкости бензинов. 2)

Схема процесса алкилирования выглядит следующим образом:

Химическая реакция

Для химика термин «алкилирование» относится к целому ряду реакций, однако для технолога-нефтепереработчика алкилирование означает взаимодействие пропилена или бутилена с изобутаном с образованием изопарафинов, которые называются алкилатом.

Алкилирование пропилена и бутилена (бутена-1)

Технологический процесс

Изобутан и олефины могут взаимодействовать между собой при высоком давлении. В качестве катализаторов обычно используют серную или фтороводородную кислоту (жидкий фтористый водород). 3) Выбор этих веществ обусловлен их хорошей избирательностью, удобством обращения с жидким катализатором, относительной дешевизной, продолжительными циклами работы установок благодаря возможности регенерации или непрерывного восполнения активности катализатора. 4)

При этом по совокупности каталитических свойств фтороводородная кислота (НF) более предпочтительна, чем Н2SО4. Процессы фтороводородного алкилирования характеризуются следующими основными преимуществами по сравнению с сернокислотным:

Однако большая летучесть и высокая токсичность фтороводорода ограничивают его более широкое применение в процессах алкилирования. 5)

Установка алкилирования состоит из семи основных узлов: холодильный аппарат, реакторы, узел отделения кислоты, узел щелочной промывки и три ректификационных колонны.

Холодильный аппарат. Алкилирование в присутствии серной кислоты (H2SO4) протекает наиболее эффективно при температуре 4-5 °С. Таким образом, олефиновое сырьё (поток пропан-пропиленовой и/или бутан-бутиленовой смеси с установки крекинга) смешивают с потоком изобутана и с H2SO4 и подают в холодильную установку. Она работает при повышенном давлении (3-12 атм), чтобы вещества находились в сжиженном виде. В некоторых случаях охлаждение осуществляется непосредственно в реакторе.

Реакторы. Реакция алкилирования протекает медленно (около 15-20 минут), поэтому реакционная смесь проходит через целую систему больших реакторов. Общий объём реакторов столь значителен, что при однократном проходе через систему каждая молекула достаточно долго (около 15-20 минут) остаётся в реакционной зоне. При прохождении через реакторы жидкость периодически перемешивается, что обеспечивает хороший контакт между олефинами, изобутаном и кислотой и, соответственно, эффективное протекание реакции.

На современных установках алкилирования большой мощности применяют горизонтальные каскадные реакторы, в которых охлаждение реакционной смеси осуществляется за счет частичного испарения изобутана, что облегчает регулирование температуры. Реактор представляет собой полый горизонтальный цилиндр, разделенный перегородками обычно на пять секций (каскадов) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Бутилен подводят отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, это позволяет подавить побочные реакции. Серная кислота и изобутан поступают в первую секцию, и эмульсия перетекает через вертикальные перегородки из одной секции в другую. Предпоследняя секция служит сепаратором, в котором кислоту отделяют от углеводородов. Через последнюю перегородку перетекает продукт алкилирования, поступающий на фракционирование. Тепло реакции снимают частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье. Испарившийся газ отсасывают компрессором и после охлаждения и конденсации возвращают в реакционную зону.

Узел отделения кислоты (кислотный отстойник). Затем жидкость поступает в сосуд без перемешивания, в котором кислота и УВ отделяются друг от друга как вода и масло. Углеводороды (УВ) поднимаются вверх, а кислота опускается на дно. После этого кислоту снова возвращают в процесс. 8)

Узел щелочной промывки. После отделения катализатора УВ всё же содержат следы кислоты, поэтому их обрабатывают едким натром 9) в специальном сосуде. Едкий натр нейтрализует кислоту. Вредные эффекты таким образом устраняются, получается смесь углеводородов, готовая к разделению.

Ректификационные колонны. В трёх стандартных ректификационных колоннах алкилат отделяется от насыщенных газообразных УВ. Изобутан при этом возвращается в процесс.

Выходы продуктов

Процесс алкилирования сопровождается рядом побочных реакций, некоторые из которых являются в большей или меньшей степени нежелательными. Поскольку в системе формируются и реагируют разнообразные молекулы, то образуются небольшие количества пропана, бутана и пентана. Однако наряду с этим получается большое количество смолы (вязкое коричневое вещество, представляющее собой сложную смесь углеводородов), которая обычно оседает вместе с кислотой и удаляется во время регенерации кислоты, перед тем как та будет снова направлена в процесс.

Установка алкилирования обеспечивает утилизацию значительных количеств индивидуальных пропана и бутана. Если эта установка по той или иной причине остановлена, поток пропан-пропиленовой смеси обычно направляется в топливную систему, и производство LPG (СУГ=сжиженного углеводородного газа) значительно сокращается.

Параметры процесса

Температура реакции. При понижении температуры серная кислота становится более вязкой и плохо смешивается с сырьём. В результате олефины не вступают в реакцию полностью. Повышение температуры приводит к образованию других продуктов, помимо изогептана и изооктана, что снижает качество алкилата.

Концентрация кислоты. Кислота, циркулирующая в системе, неизбежно разбавляется водой, которая поступает вместе с олефинами, и, кроме того, в неё попадают смолы. Когда концентрация кислоты снижается от 99% до 89%, кислоту сливают и направляют в узел регенерации.

Концентрация изобутана. В присутствии избытка изобутана процесс более эффективен. Обычно технологическая схема содержит систему для рециркуляции изобутана. Отношение изобутан: олефин колеблется от 5:1 до 15:1.

Объёмная скорость подачи олефина. Качество получаемого алкилата может меняться в зависимости от времени пребывания свежей порции олефинового сырья в реакторе.

Резюмируя, скажем, что алкилат имеет высокое октановое число, характеризуется низким давлением насыщенного пара. Эти качества полезны для компонентов бензина, и в этом состоит основная идея алкилирования: превращение малоценных газообразных компонентов крекинг-газа в ценные компоненты бензина.

Разработка новых процессов алкилирования

Фирма «Neste» (Финляндия) разработала промышленный процесс алкилирования на твердом катализаторе, который позволяет отказаться от используемых в настоящее время установок на опасных жидких катализаторах H2S04 и HF, характеризующихся вредными отходами и опасными выбросами кислоты, требующих тщательной и дорогой утилизации.

Фирма «UOP» также создала процесс алкилирования «Alkylene» на твердом суперкислотном катализаторе. Новая технология обеспечивает непрерывное поддержание активности и селективности катализатора. Очищенное олефиновое сырье и циркулирующий изобутан смешиваются с реактивированным катализатором в нижней части лифт-реактора. Реагирующие компоненты и катализатор поднимаются по центральному стояку, в котором протекает алкилирование. Выйдя из лифт-реактора, катализатор отделяется от жидких углеводородов и медленно опускается в холодном кольцевом пространстве зоны реактивации вертикального реактора. Во взвешенный слой катализатора в зоне реактивации вводится изобутан в смеси с водородом. В зоне реактивации происходит практически полная регенерация катализатора. Часть недостаточно активированного катализатора направляется в отдельный аппарат для удаления водородом отложений полимеров на катализаторе. Полностью активированный катализатор поступает в нижнюю часть лифт-реактора. 10)

Место алкилирования в общей системе нефтепереработки

Для того чтобы оценить место алкилирования в общей системе нефтепереработки, на следующем рисунке показаны узлы НПЗ, которые мы рассмотрели ранее, а также узел алкилирования.

Процессы нефтепереработки:

1 – лёгкая фракция вакуумной перегонки;

2 – крекинг-бензин;

3 – легкий крекинг-газойль;

4 – тяжелый крекинг-газойль.