какие тонкости нужно соблюдать для качественного литья

Шликерное литьё: тонкости, хитрости, приёмы

Приступаете к литью?

Это значит, что перед вами на столе будет следующее.

1. Плексовая доска или доска для лепки.

2. Банка для фарфоровых обрезков (потом переработаем их обратно в шликер).

3. Чистая губка (влажная, отжатая).

4. Набор инструментов (резец, шпатель, калибратор, шило с шариком, специнструмент для конкретного изделия).

5. Кисти разного достоинства.

6. Ведёрко тёплой воды.

7. Емкость готового шликера, перемешанного и профильтрованного через мелкое сито.

8. И, конечно же, форма.

Форма должна быть высушена, но не пересушена. Сухая форма тёплая на ощупь, непросушенная — холодная.

Вроде бы очевидно, но многие мучаются. Количество шликера для литья должно быть соразмерно задачам. Для литья мелких изделий достаточно 0,5 стакана с носиком. Закончился шликер в стакане? Долейте из ведра (не работайте с тяжёлым ведром, поднимая его до уровня плеч).

Льём быстро тонкой непрерывной струей (не останавливаясь).

Если форма с большим литником, то никаких проблем нет. Мелкий литник (5-8 мм) требует идеально тонкой, как нить, струи, чтобы не закупорить отверстие. Тут потребуется глазомер и сноровка. В качестве упражнения можно попереливать шликер из стакана в стакан.

Лить нужно на дно формы, а не на стенку. Иначе на изделии могут проступить вертикальные разводы, которые видны даже после обжига. Пример: если заливаете форму кукольной ноги, нужно целиться в пятку, иначе (смотри выше).

Почему лить нужно быстро? При торможении и паузах на изделии остаются горизонтальные полосы, которые на бисквите будут видны, как их не замывай и не затирай.

Слив шликера. Малоопытным заливщикам советуем не заливать 2 изделия одновременно. Иными словами, залили изделие, слили, затем приступили к следующему.

Фарфор может густеть от простого стояния, поэтому перед тем как сливать, нужно придать активность массе, залитой в форму, например, вращением, слегка взболтать, немного потрясти форму.

В формах с маленьким литником, перед сливом, необходимом тонким шпателем освободить отверстие слива.

Ошибка: многие вырезают кратер литника, а само отверстие не трогают, боясь повредить изделие. Отверстие литника должно быть свободно! Для этой цели можно использовать трубочки для коктейля разных диаметров.

Приём: вставляем обрезок трубочки, лучше гофрированной, переворачиваем над стаканом слива и выдуваем шликер из формы. Весь шликер должен вытечь, особенного внимания требуют формы сложной конфигурации, с углами, поднутрениями.

При выдувании может раздаться смешной звук, но результат важнее.

Сливаем шликер. Трубочку бросаем в ведро с водой. Не переворачивая форму, литником вниз ставим её на пластиковый стол/доску.

Типичная ошибка! Слив шликер, многие переворачивают форму и ставят в исходное положение. Делать этого нельзя: от таких манипуляций шликер течет вниз по стенкам изделия и оставляет безобразные потёки, в результате чего толщина изделия внутри разнится. Во время обжига за счёт разности толщин может возникнуть напряжение, и вдоль потеков могут появиться трещины, и изделие идёт в брак.

Такой же опасностью чревато неполное слитие шликера из формы. Поэтому при сливе сложных форм, с углами и поднутрениями, необходимо, сливая шликер, слегка потряхивать форму под разными углами.

Рекомендация. Первый раз льёте в форму сложной конфигурации? Первая отливка обычно идёт в брак, точней, в ведро для обрезков. Поэтому не торопитесь её вынимать, пусть постоит час или более, заберёт остатки смазки, сколы гипса. Вынув такую отливку, не поленитесь разрезать её в разных местах и изучить: нет ли потёков, разницы толщин, и на основе этих наблюдений скорректировать дальнейшую работу с данной формой.

Опытный отливщик на основе «первого блина» может сделать вывод о необходимости замены некоторых кусков формы!

На сегодня хватит. Нюансам разборки формы и работы с отливкой мы посвятим отдельный материал.

Особенности литья латуни

Человечеству известно множество металлов и сплавов на их основе. Одним из известнейших является латунь. Это соединение на основе меди, к которой добавляются сторонние цветные металлы. Из этого материала изготавливаются различные детали, элементы для электрооборудования. Литье латуни позволяет делать из неё заготовки различной формы, размера. Проводить его можно на предприятии или в домашних условиях.

Характеристики и сферы применения латуни

Латунь — это сплав главными компонентами которой являются медь и цинк. Традиционное соединение представляет собой смесь 70% первого металла, 30% второго. Однако существуют материалы где содержание цинка достигает 50%.

Чтобы понимать, как правильно работать с этим соединением, нужно разобраться с его характеристиками:

Изделия из латуни могут представлять собой смесь из меди и цинка, или этих двух компонентов и дополнительных легирующих добавок. Сплав применяется в разных отраслях:

Латунь обладает хорошим показателем свариваемости. Кроме того, она имеет высокий показатель защиты от коррозии. Благодаря этих характеристикам, сплав используется, как защитное покрытие для других металлов при изготовлении металлоконструкций.

История технологии

Чтобы изготовить какой-либо предмет, нужно было знать технологию литья из латуни. Со временем метод развивался, совершенствовался. Сегодня материал можно изготавливать дома или на производстве. Для этого нужно точно проводить технологический процесс, следовать правилам, правильно выбирать инструменты, сырье.

Тонкости технологии

Технология художественного литья латуни схожа с изготовлением изделий из бронзы. Она имеет некоторые тонкости, о которых следует поговорить до начала работы с материалами:

Нельзя забывать про то, что формы бывают многоразовые, одноразовые. Из первых заготовки извлекаются клещами. Вторые разбиваются молотом.

Что потребуется для литья?

Чтобы плавить латунь, нужно изначально подготовить оборудование, инструменты для проведения работ. К нему относятся:

Для того чтобы достать тигель из печи, используются полукруглые щипцы.

Подготовительные работы

Прежде чем начинать изготавливать отливку нужно подготовиться к проведению основных работ. Изначально нужно разработать эскиз будущего изделия, зарисовать его на бумаге. По готовому чертежу сделать форму для заливания расплавленного сплава. Она изготавливается из глины и кварцевого песка. Существуют многоразовые, одноразовые формы. Первые изготавливать труднее, но они могут применятся при серийном изготовлении изделий из металлических сплавов.

После изготовления детали из латуни потребуется дополнительная обработка для устранения дефектов, возникающих при литье. Для этого поверхности отливки подвергается химической обработке. С помощью активнодействующих растворов с поверхности заготовок удаляются дефекты.

Проведение работ

Чтобы расплавить латунь в домашних условиях, сделать качественную отливку, необходимо точно следовать технологическому процессу, не менять этапы местами. Проведение работ:

Если форма одноразовая, нужно разбить её молотком или разломать любым инструментом. Многоразовые конструкции разъединяются.

При литье нужно учитывать правила техники безопасности:

Соблюдая правила техники безопасности можно обезопасить себя от получения травм.

Литье латуни — технологический процесс, который можно повторить в домашних условиях. Для этого нужно подготовить оборудование, собрать самодельную печь, сделать формы, поэтапно выполнить плавку, отливку. Дать остыть расплавленному металлу и провести дополнительную обработку готового изделия.

Принципы литья под давлением

Чтобы сделать качественную отливку, недостаточно просто расплавить металл, перелить его в подготовленную заранее форму и дать остыть. Так получится изделие малой прочности, с неровными поверхностями. Чтобы этого избежать, применяется литье под давлением. Технология основана на использовании промышленного оборудования, которое создает рабочую среду для изготовления качественных отливок.

Виды литья под давлением

Литье под нагрузками — эффективный способ изготовления металлических деталей сложной формы. Расплавленным металлом заполняют специальную камеру, которая предназначена для сжатия материала. Когда давление поднимается, расплавленная смесь с высокой скоростью заполняет металлическую форму. Камера сжатия может поддерживать температуру плавления материала до 450 градусов. Выделяется три вида технологического процесса зависимо от скорости заполнения металлической конструкции:

Литье под нагрузкой осуществляется машинами с горячими и холодными камерами.

Сферы применения

Технологический процесс отливки под нагрузками позволяет получать отливки с высоким показателем прочности. Благодаря воздействию высокого давления из изделия выходят пузырьки воздуха, что положительно сказывается на механических свойствах материала. Применение данной технологии:

Литье под нагрузками применяется при изготовлении деталей для компьютеров, различной электроники.

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

Работая с машинами для литья под давлением, нельзя забывать, что по этой технологии материал набирается воздушных вкраплений. Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование.

Технология литья под низким давлением

Ещё один способ литья подразумевает использование низкого давления. Эта технология обладает определёнными преимуществами:

Чаще всего технология литья под низкими нагрузками применяется в черной металлургии.

Оборудование

Когда выполняется технологический процесс, применяется два вида машин для литья под давлением:

Машины с холодными камерами не позволяют получать тонкостенные детали из-за быстро охлаждения материала.

Технический процесс

Литье металлов под давлением имеет несколько этапов, которые должны следовать строго друг за другом. Если технология будет нарушена, результат не будет соответствовать норме. Этапы проведения работ:

Автоматизированное оборудование требует от мастера контроля за подвижными элементами, проверки заготовок. Изготовление конструкций для создания отливок сложной формы требует точного составления чертежа, использования высокопрочных сплавов, металлов. Они должны выдерживать нагрузку, превышающую 500 МПа.

Литье под давлением — технология, позволяющая изготавливать металлические изделия с тонкими стенками. Применяется в разных отраслях промышленности. Важно знать основные этапы технологического процесса, учитывать используемый материал, возможность оборудования. Высокие нагрузки могут вывести машину из строя, испортить структуру металла.

Общии вопросы Литья

Условия получения качественных отливок каркасов зубных протезов А.В. Цымбалистов, Б.Я. Левин, З.М. Голант, М.О. Стодолин, Е.Д. Жидких

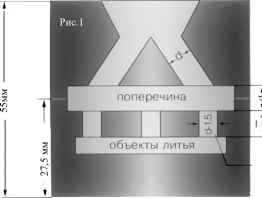

При избыточной температуре или увеличении времени прогрева, а также исходя из возможных химических реакций с различными примесями, в расплавленном металле могут протекать реакции распада с образованием газов, которые мешают полному заполнению полостей, соответствующих объектам литья (рис.4). Кроме

При избыточной температуре или увеличении времени прогрева, а также исходя из возможных химических реакций с различными примесями, в расплавленном металле могут протекать реакции распада с образованием газов, которые мешают полному заполнению полостей, соответствующих объектам литья (рис.4). Кроме  того, существует вероятность испарения компонентов сплавов, например, цинка, что существенно влияет на физические и химические свойства сплавов.

того, существует вероятность испарения компонентов сплавов, например, цинка, что существенно влияет на физические и химические свойства сплавов. Часто включения проявляются только на стадии механической обработки объектов литья, т. е. локализуются в глубине отливки.

Часто включения проявляются только на стадии механической обработки объектов литья, т. е. локализуются в глубине отливки. В зависимости от причины, термин «пористость» обозначает образование пор вследствие сжатия и абсорбции газов.

В зависимости от причины, термин «пористость» обозначает образование пор вследствие сжатия и абсорбции газов.