какие цветные сплавы имеют наиболее широкое применение в самолетостроении

Какие цветные сплавы имеют наиболее широкое применение в самолетостроении

ПРИМЕНЕНИЕ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

В авиационной технике широко используются цветные металлы и сплавы.

В технике к цветным относят все нежелезные металлы. На их основе создано большое число сплавов, обладающих широким диапа зоном свойств, соответствующих требованиям к авиационным мате риалам. К ним относятся: значительная механическая прочность, высокий предел выносливости в сочетании с малой плотностью. Для авиастроения очень важна также стоимость материала. На современ ном этапе развития авиации экономичность часто имеет решающее значение. Уже сегодня многие новые модели агрегатов, двигателей и самолетов не внедряются по экономическим соображениям. С учетом неотвратимо надвигающегося истощения природных запасов энерго носителей земли (уголь, нефть, газ) затраты на производство материа лов оказывают значительное влияние на стоимость каждой единицы авиатехники.

В авиастроении широко применяют алюминиевые сплавы, а также сплавы магния, титана, меди. Находят применение бериллиевые сплавы, сплавы никеля и некоторые тугоплавкие сплавы. Практически весь каркас самолета или вертолета, во многих случаях корпус авиадвигателя, корпуса большинства агрегатов различных систем, многие трубопроводы изготовлены из цветных сплавов. На самолетах новых поколений многие силовые элементы авиационных конструкций будут изготавливать только из высокопрочных алюминиевых сплавов.

В электронных схемах, электротехнических устройствах для изготовления электропроводов широко применяют благородные металлы, сплавы алюминия, никеля, меди, кобальта и др.

Антифрикционными называют сплавы, обеспечивающие в подвижных соединениях низкий коэффициент трения. Это повышает срок службы машины. Кроме того, антифрикционные сплавы обладают высокой износостойкостью.

Жаропрочные сплавы относятся к материалам, обладающим способностью сопротивляться деформированию и разрушению под воздействием механических нагрузок при высокой температуре. Кроме того, жаропрочные сплавы обладают высоким сопротивлением ползучести.

Жаростойкими называют сплавы, способные сопротивляться воздействию газовой среды при высоких температурах.

Конструкционные сплавы служат для изготовления самых разнообразных деталей самолетов, вертолетов и авиадвигателей. В авиатехнике могут использоваться только те материалы, которые сочетают в себе качества, обеспечивающие выносливость, прочность, надежность и долговечность при низкой плотности и малых затратах на изготовление.

Коррозионностойкие сплавы способны сопротивляться коррозионному воздействию окружающей среды и не подвергаться внезапному разрушению из-за высокой скорости коррозионных повреждений. Цветные сплавы по технологическому исполнению могут быть разделены на следующие группы: деформируемые, литейные, спеченные и др. Такое деление позволяет представить себе, как получить детали из этих сплавов, например штамповкой, ковкой или литьем.

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Широкое применение алюминия обусловлено его малой плотностью (2,7 г/см 3 ), высокой пластичностью, т.е. способностью обрабатываться давлением, высокой коррозионной стойкостью. Она получается за счет того, что алюминий быстро покрывается окисной пленкой ( Al 2 O 3 ), предотвращая проникновение агрессивных веществ к основному металлу. Кроме того, алюминий обладает хорошей тепло- и электропроводностью.

Сплавы на основе алюминия

Вследствие большого разнообразия свойств алюминиевые сплавы получили весьма широкое распространение, особенно в авиастроении. Все алюминиевые сплавы разделяют на деформируемые, литейные, спеченные порошковые.

Все алюминиевые сплавы можно сваривать различными способами. При этом в местах сварки устраняется анизотропия свойств, чт o необходимо учитывать. Все деформируемые алюминиевые сплавы разделяют на упрочняемые и неупрочняемые термической обраоткой (старением).

Литейные алюминиевые сплавы выделены в отдельный класс сплавов, поскольку их объединяет наличие основных свойств: жидко- текучесть, объемная и литейная усадка, склонность к образованию усадочных трещин и ликвации.

Такие сплавы могут быть использованы как жаропрочные. Как правило, отливки из этих сплавов подвергают термической обработке. Маркируют литейные алюминиевые сплавы буквами A Л.

Имеются два класса алюминиевых сплавов, разделяемых по признаку влияния термообработки на неупрочняемые и упрочняемые термообработкой. Эти сплавы широко применяются в авиастроении.

Термообработка алюминиевых сплавов

Отжиг применяют для улучшения пластичности. При этом полу чается более равновесное фазовое состояние. В зависимости от поставленной цели отжиг разделяют на три вида: гомогенизирующий, рекристаллизационный, а также для разупрочнения.

Отжиг для разупрочнения применяют для снижения прочности перед последующей обработкой давлением, например штамповкой.

Таким образом, если в сплаве находятся только компоненты, не растворимые в твердом алюминии, его закалка невозможна.

Состояние алюминиевых сплавов сразу после закалки называют свежезакаленным. Поскольку при этом существенное повышение прочности еще не началось, деталь или заготовку можно легко обрабатывать (например, гнуть) в течение нескольких часов. Затем твердость и прочность возрастают. В самолетостроительном производстве это свойство используется очень широко.

Сплавы алюминия, применяемые в авиастроении.

Изделия из дуралюмина обычно подвергают закалке и последующему естественному старению. При этом необходимо жестко соблюдать рекомендованную температуру нагрева дуралюминов под закалку. Например, нагрев под закалку должен соответствовать температуре 505 ‘С (Д1, Д19, ВАД-1) или 500 °С (Д16, ВД17, Д18) с допуском всего 5 °С. Если осуществить нагрев до более высоких температур, то произойдет оплавление легкоплавких структурных составляющих, которые при охлаждении дадут усадку, что приведет к растрескиванию. Брак при этом получается неисправимым. При закалке дуралюминов необходимо обеспечить высокую скорость охлаждения, так как могут произойти фазовые изменения за период переноса детали из печи в охлаждающую ванну, наполненную холодной водой.

Все дуралюмины интенсивно упрочняются при естественном старении. Для сплавов Д1 и Д16 максимальная прочность достигается через 4 суток, а для сплава ВАД1 через 10 суток. Алюминиевые сплавы подвергают различным видам термической обработки.

Приведем некоторые буквенные обозначения, которые ставятся после обозначения марки сплава. Буква А, поставленная сразу после марки, обозначает, что полуфабрикат плакирован. Плакирование представляет собой покрытие с помощью прокатки фольгой из техни ческого алюминия. За очень короткое время он покрывается пленкой окисла А l 2 O 3 и предотвращает проникновение веществ окружающей среды к основному металлу.

Все дуралюмины отличаются пониженной коррозионной стой костью. Вот почему их всегда защищают либо плакировкой, либо анодированием.

Промышленностью выпускаются высокопрочные алюминиевые сплавы.

Литейные алюминиевые сплавы обладают тем преимуществом, что Вез дорогостоящей, с большими отходами механической обработки можно получить детали самой сложной пространственной формы.

Широкое распространение получили спеченные алюминиевые сп лавы (САС) и спеченные алюминиевые пудры (САП).

МЕДЬ И ЕЕ СПЛАВЫ

Сплавы на основе меди

Медь имеет кристаллическую решетку ГЦК, в ней не обнаружено полиморфных превращений. Она находит широкое применение в промышленности и обозначается буквой М. Наиболее высокую чистоту имеет медь MB (медь высокой очистки), в ней содержится всего до 0,01 % примесей. Еще меньше примесей (до 0,005 %) в меди МЭ, получаемой электронно-лучевой плавкой.

Широко применяют сплавы меди с различными элементами, наиболее распространены следующие легирующие элементы для меди: цинк, алюминий, олово, железо, кремний, марганец, бериллий, никель. Большая часть этих элементов образует с медью твердые растворы.

Медные сплавы разделяют на деформируемые и литейные. Они могут быть термически упрочняемыми и неупрочняемыми. В промышленности это деление применяют редко. Как правило, медные сплавы делят на латуни, бронзы и медно-никелевые сплавы.

Все латуни хорошо свариваются и паяются, обладают высокими литейными свойствами, легко обрабатываются резанием. Латунь применяют для трубок теплообменников (например, радиаторов), различных деталей арматуры (например, штуцеры), трубопроводов. Легированные латуни применяют также для изготовления деталей приборов, различных патрубков. Вследствие высокой коррозионной стойкости из латуни изготавливают детали, работающие в морской воде.

По областям применения они могут подразделяться на жаропрочные, антифрикционные. В обозначениях марок бронз эти свойства не отра жаются. Выделяют также группу конструкционных бронз.

Наиболее широко применяемые бронзы и латуни

Бронзы оловя но-фосфористые БрОФб, 5-0,15; Бр0Ф7-0,2 хорошо обрабатываются резанием и давлением, паяются и свариваются. Применяют эти бронзы для изготовления деталей приборов, подшипников, работающих н небольших нагрузках.

Бронза оловянносвинцовоцинковая БрОЦС5-5-5 весьма коро зионностойка в атмосферных условиях и пресной воде, хорошо обрабатывается резанием. Ее применяют для изготовления различии» втулок, прокладок и других деталей.

Конструкционная алюминиевожелезная бронза БрАЖ9-4 обладав ет высокой коррозионной стойкостью, хорошо обрабатывается давя» нием. Такую бронзу широко применяют для изготовления шестерен, ниппелей, гаек, шайб и других деталей.

Бронза алюминиевожелезомарганцовистая БпАЖМц10-3-1,5 также обладает высокой коррозионной стойкостью. Из нее изготавливают гайки, направляющие ниппели, шестерни и другие детали.

Существует группа жаропрочных бронз. К ним относится кремнисто-никелевая бронза БрКН1-3. Она идет на изготовление деталей, работающих при высоких температурах

В последние годы большое распространение получили бериллиевые бронзы, обладающие высокими износостойкостью, прочностными показателями и высоким пределом выносливости. Они могут работать при температуре от – 299 до +250 °С. Широкое применение бериллиевых бронз ограничивается высокой стоимостью и токсичностью бериллия. Бериллиевые бронзы БрБ2 и др. применяют для изготовления особо ответственных плоских пружин, мембран, трубок и других деталей приборов, работающих при знакопеременных температурах и знакопеременных нагрузках. Их используют также для изготовления нагруженных деталей подшипников.

Кроме бронз, в авиастроении используются некоторые марки латуней. Широко применяют латунь Л96, обладающую высокой коррозионной стойкостью. Из нее изготавливают трубопроводы, радиаторные трубки. Латунь Л68 имеет меньшую коррозионную стойкость, но хорошо обрабатывается давлением.

Большое распространение получила латунь свинцовая Л C 59-1. Она коррозионностойка даже в морской воде. Ее применяют для изготовления труб шпилек, ниппелей, втулок. Трубопроводы для топлива и корозионноактивных жидкостей изготавливают из оловянных латуней Л70-1 и Л62-1.

Какие цветные сплавы имеют наиболее широкое применение в самолетостроении

Металлы на службе самого быстрого вида транспорта.

В предыдущих статьях шла речь об эффективности и выгоде от использования алюминия в производстве транспорта, в том числе и авиационного.

А что же другие металлы?

Магний. Он нашел свое место в производстве современного самолета. Колеса и вилки шасси, передние кромки крыльев, детали сидений, корпусы приборов, различные рычаги и кожухи, двери кабин и фонари – и это далеко не весь перечень применения сплавов магния. В наши дни активно стали использовать магний для изготовки литых крыльев, литых створок люков шасси, которые легче по весу примерно на 25 % и дешевле сборных конструкций из деформируемых сплавов. Например, планер одного из американских истребителей был почти полностью изготовлен из сплавов на основе магния.

Данные литейные магниевые сплавы с редкоземельными присадками практически беспористы, и потому детали, выполненные из этих сплавов, мало подвержены растрескиванию.

Несмотря на то, что упругость магниевых сплавов меньше, чем упругость алюминиевых и железных сплавов, из-за малой плотности этот металл позволяет получать более жесткие и в то же время достаточно легкие конструкции.

В вертолетостроении магний используют для производства двигателей, в некоторых моделях доля магниевых деталей составляет по массе 23 %.

В ракетостроении наиболее популярны в применении сплавы с торием и цирконием. Они заслужили такую популярность благодаря повышенной прочности и жаропрочности. Присадка циркония позволяет улучшить пластичные свойства. В некоторых моделях такие сплавы составляли 25 % по массе.

Внедряют и специальные сплавы с цирконием, которые обладают важной способностью – гасить вибрации снарядов,

Если речь заходит о кратковременно работающих конструкциях, то и здесь при производстве вспоминают про магний, поскольку он благодаря своей высокой теплоемкости способен поглотить много тепла и не успеет перегреться за кратковременный полет.

В спутникостроении изданных сплавов выполняют корпус спутника. Корпус изготовляется из двух сферических оболочек, отштампованных из листов сплава толщиной 0,76 мм, и вся эта конструкция подпирается изнутри каркасом из магниевых труб.

Из-за того, что магний заметно возгоняется в высоком вакууме при низкой температуре, корпус покрывается сложным покрытием, одним из предназначений которого является понижение испарения металла.

Титан. Это не только легкий и тугоплавкий метал, но и довольно-таки прочный и пластичный. Вес титана на две трети больше алюминия, прочность больше в 6 раз, а тугоплавкость титана больше чем у алюминия в два с лишним раза.

Он отличается хорошими показателями стойкости. Во влажном воздухе, в морской воде его коррозионная стойкость не хуже нержавеющей стали, а в соляной кислоте во много раз превосходит её. Он, как и нержавеющая сталь, поддается обработке резанием и давлением, а также свариванию и изготовке из него литых деталей.

Основные достоинства титана и его сплавов, такие как комбинация высокой удельной прочности и химической стойкости при нормальных и повышенных температурах (около 300-500º С) делают их незаменимыми в современном самолетостроении и производстве космических кораблей.

В 1956 г. английский летчик Петер Твисс на сверхзвуковом самолете из алюминиевых сплавов “Фейри Дельта-2” установил новый мировой рекорд по скорости полета, достигши на дистанции 15,5 км скорости 1822 км/ч.

Объем мощности двигателя самолета позволял ему развить ещё большую скорость, но пилот на это пойти не мог, так как при превышении рекордной скорости обшивка самолета из дуралюмина нагрелась бы больше чем до 100º С, и это негативно бы сказалось на прочности обшивки самолета. Поэтому, чтобы достигать таких огромных скоростей, обычную дуралюминовую обшивку меняют на титановую, так как использовать более тяжелую сталь при таких скоростях и нагревах не выгодно.

При замене алюминиевых сплавов или стали на титан в пассажирских самолетах, экономия массы деталей составляет примерно 15-40 %. Несмотря на более дорогую стоимость титана, по сравнению с вышеназванными металлами, все дополнительные затраты окупаются.

Пример пассажирских самолетов “Дуглас” показывает, что поначалу из титана изготовляли только некоторые элементы, такие как мотогондолы и противопожарные перегородки. В противопожарных перегородках использование титана эффективно, потому что электропроводность и теплопроводность этого металла в 5 раз меньше чем у стали, и в 15 раз меньше, чем у алюминия. А вот в новых моделях самолетов уже было более 1000 различных деталей из титана и его сплавов.

Использование титановых сплавов в производстве двигателей реактивных самолетов позволяет уменьшить массу на 100-150 кг. Планер тоже становится легче (на 300 и более кг).

В двигателях титан применяют для изготовления деталей воздухосборника, корпуса, лопаток и дисков компрессора, и т.д. Особенно выгодным стало применение титана в новых турбовентиляционных двигателях. В гражданской модели самолета детали из титана составляют 1/7 общей массы турбовентиляционного двигателя, в военной – 1/5 общей массы.

В ракетах из титановых сплавов изготавливают корпусы двигателей второй и третей ступеней, баллоны и шаробаллоны для сжатых и сжиженных газов, сопла и др. У космических капсул “Меркурий” и “Джемини” каркас, наружная и внутренняя обшивки сделаны из титановых сплавов.

Титан в виде литых деталей также активно применяется, так как позволяет сократить объем трудовой обработки резанием и уменьшает отходы дорогого металла.

Что же касается применения титана в авиационной электронике, то тут этот металл очень полезен благодаря своим газопоглощающим способностям. Он поглощает газы, оставшиеся после откачки прибора или попавшие в прибор во время эксплуатации. Титан, нанесенный на поверхность прибора, исполняет роль встроенного насоса, способного работать в течение всей жизни прибора. 500мг титана хватает, что поглощать большие объемы воздуха.

Бериллий. Для тонких профилей, где титан не подходит из-за маленькой удельной жесткости, а сплавы из стали и никеля очень тяжелы, промышленники обращаются к такому металлу, как бериллий.

Его хрупкость, токсичность металлической пыли и пыли из окислов, редкость и дороговизна – препятствия, которые откладывали применение бериллия в самолетостроении и ракетостроении.

Но после многочисленных исследований, открывших возможности улучшения необходимых свойств этого металла, бериллий все-таки взяли на вооружение производители. Сейчас из него изготовляют стержни, трубы и листы для ракетного, авиационного и атомного производства.

Корпуса жидкостнореактивных двигателей из бериллия не только в два раза легче, но и служат в 10 раз дольше ввиду высокой теплопроводности этого материала. Бериллий стал находкой для изготовителей колесных тормозов из-за своей легкости и высокой теплопроводности. Тормоза из бериллия дают экономию массы больше 30%, масса самолета снизилась более чем на 600 кг.

То же самое и с крепежными деталями, меньший вес которых не мешает им переносить нагрузки такие же, как у крепежных деталей из стали. Меньшие центробежные напряжения дисков компрессоров по сравнению с дисками из других металлов – ещё одна заслуга бериллия. Тратится меньше энергии без изменения скорости вращения.

Для защиты сплавов из бериллия от коррозии внедряют методы анодирования. Это позволяет заметно повысить стойкость против окисления при повышенных температурах (жаростойкость).

Также нельзя не отметить, что бериллий благодаря своим свойствам хорошо поглощает тепло, и является гиперпроводником, хорошо проводя электрический ток при низких температурных условиях.

Александр Рыбаков

Источники использованные при написании статьи:

Раздел VI. Цветные металлы и сплавы

Алюминий и его сплавы

Алюминий и его сплавы как конструкционные материалы широко используются в самолетостроении, в строительных конструкциях, холодильной и криогенной технике, судостроении, нефтяной и химической промышленности, электротехнике и т. д. Самое широкое применение алюминиевые сплавы нашли в самолетостроении. До ¾ массы пассажирских самолетов ИЛ – 62, ТУ – 134 и до 90 % сверхзвуковых самолетов составляют сплавы алюминия.

Алюминий — металл серебристого цвета, характеризующийся низкой плотностью (2,7 г/см 3 ), высокой пластичностью (δ = 40 %), низкими прочностью (σ = 80 МПа) и твердостью (НВ 25). Температура плавления — 659°С. Обладает высокой электропроводностью и коррозионной стойкостью. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Маркируется буквой А. В зависимости от количества примесей различают алюминий особой чистоты А999 (99,999 % Аl), высокой чистоты А995, А99, А97 и технической чистоты А85, А8, А7, А6, А5, А0. Применяется алюминий для производства фольги, электрических проводов. Как конструкционный материал используется редко вследствие малой прочности.

Сплавы алюминия делятся на литейные и деформируемые.

Согласно ГОСТ 1583–93 литейные алюминиевые сплавы подразделяются по химическому составу на 5 групп (табл. 2.31), которые относятся соответственно к системам (в скобках указаны обозначения марок сплавов по ГОСТ 2685-75):

3. Алюминий – медь: АМ5 (АЛ19); АМ4,5Кд (ВАЛ10);

4. Алюминий – магний: АМг4К1,5М (АМг4К1,5М1); АМг5К (АЛ13); АМг5Мц (АЛ28); АМг6л (АЛ23); АМг6лч (АЛ23-1); АМг10 (АЛ27); АМг10ч (АЛ27-1); АМг11 (АЛ24); АМг7(АЛ29);

5. Алюминий – прочие компоненты: АК7Ц6 (АЛ11); АК9Ц6 (АК9Ц6р); АЦ4Мг (АЛ24);

О принадлежности конкретного сплава к той или иной группе (системе) можно судить по маркировке, содержащей буквы, цифры и индексы. Первая буква А означает, что сплав алюминиевый. Другие буквы маркировки: К – кремний; М – медь; Мг – магний; Мц – марганец; Н – никель; Ц – цинк; Су – сурьма. После буквы приводится цифра, указывающая на среднее содержание (в процентах) данного элемента в сплаве. Индекс в конце марки даёт дополнительную информацию, например, о степени очистки сплава от примесей и других его характеристик. Так, индекс “ч” означает, что сплав чистый; “пч” – повышенной чистоты; “оч” – особой чистоты; “л” – литейный; “с” – селективный.

В I группу включены сплавы на основе системы алюминий — кремний — магний, обычноназываемые силуминами. Они имеют наиболее высокие литейные свойства (жидкотекучесть, стойкость против горящих трещин и др.), объясняемые наличием в их структуре большого количества эвтектики (рис. 6.1), а также герметичность, плотность и достаточную коррозионную стойкость.

Наиболее распространён двойной силумин АК12 (AЛ2), содержащий только алюминий и кремний (10. 13 %), является чисто эвтектическим, термически неупрочняемым сплавом и имеет низкие механические свойства (sв = 180 МПа; s0,2 = 80 МПа; d = 7 %).

Эвтектика состоит из механической смеси кристаллов твёрдого раствора α + Si, и нередко в структуре присутствуют первичные кристаллы Si. Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы (рис. 6.2), которые играют роль внутренних надрезов в пластичном α – твёрдом растворе. Поэтому такая структура не обеспечивает высокие свойства сплава. При более высоких требованиях к прочностным свойствам применяют доэвтектические силумины с 4. 10 % Si и добавками небольших количеств Cu, Mg, Mn.

|

Силумины, содержащие, кроме алюминия и кремния, другие компоненты, называются специальными. Дополнительное легирование магнием (сплав АК7ч (АЛ9)), а также магнием и марганцем (сплав АК9ч (АЛ4)) позволяет повысить механические свойства сплавов в результате упрочняющей термической обработки. Однако, превосходя простой силумин АК12 (АЛ2) по механическим характеристикам, сплавы АК7ч (АЛ9) и АК9ч (АЛ4) уступают ему по технологичности, т. к. имеют повышенную склонность к газонасыщению и пористости.

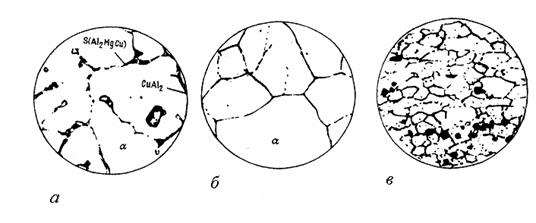

Рис. 6.2. Микроструктуры силуминов (Х200):

а—до модифицирования; б—после модифицировал

Наиболее прочен из силуминов сплав АК8Л (АЛ34), в котором увеличено содержание магния и введены добавки титана и бериллия.

Сплавы I-ой группы, обладая наилучшими литейными свойствами, высокой герметичностью, достаточным уровнем механических и коррозионных свойств, силумины широко используются для литья сложных по конфигурации и крупногабаритных деталей всеми способами. Они применяются в планере самолетов (каркасы дверей, детали кабины, соединительные фланцы, кронштейны и т. д.), в турбореактивных двигателях (корпуса насосов, крышки, арматура и др.). В автомобилестроении из этих сплавов отливают блоки цилиндров, картеры рулевого управления и сцепления.

Сплав АК8М (АЛ32) с высоким содержанием кремния (7,5. 9 %) целесообразно модифицировать. Он также характеризуется средней прочностью и жаропрочностью и используется до температур, не превышающих 150 °С. Многокомпонентные сплавы АК12М2МгН (АЛ25) и АК12ММгН (АЛ30) могут применяться в литом состоянии (например, в поршнях) без термообработки. Медьсодержащие силумины, имея хорошие литейные свойства, высокую прочность и герметичность, повышенную жаропрочность, предназначены для силовых и герметичных деталей с рабочей температурой до 200… 250 °С. Это корпуса насосов, головки цилиндров, детали коробки передач, турбин, вентиляторов и т. д.

Однако следует иметь в виду, что сплавы АК5М2, АК5М7 имеют широкие пределы по химическому составу и, как следствие, нестабильность механических и литейных свойств. Поэтому их можно использовать только для малонагруженных деталей.

Сплав АМ5 (АЛ19), содержащий, кроме алюминия и меди, ещё марганец и титан, имеет высокие показатели прочности и жаропрочности и может использоваться при температурах до 300 °С. В структуре этого сплава образуются фазы CuAl2, Al12Mn2Cu и Al3Ti, располагающиеся по границам зёрен твёрдого раствора. Присутствие в твёрдом растворе марганца и образование по границам зёрен интерметаллидных фаз повышает жаропрочность сплава. Титан измельчает зерно. Никель способствует повышению жаропрочности (длительной прочности) сплавов системы Al-Cu- Mn, оказывая положительное влияние на свойства сплавов при 400…450 °С, при понижении прочности при 20 °С. Сплав АМ4,5Кл (ВАЛ10), дополнительно легированный кадмием ещё более жаропрочен (до 350 °С). Кадмий приводит к дополнительному упрочнению сплавов системы Al-Cu в присутствии марганца и без него, поскольку в обоих случаях упрочняющей фазой является фаза θ’.

Сплавы на основе системы Al-Cu- Mn по сравнению с алюминиевыми литейными сплавами других систем имеют самую широкую перспективу применения для изготовления литых деталей, используемых в ответственных узлах различных конструкций взамен деталей из деформируемых сплавов (например взамен деформируемых сплавов АК4, АК4-1, АК6, АК8.

В авиации из сплавов систем Cu-Mn можно отливать детали управления, внутреннего набора фюзеляжа, силовые кронштейны и др.

Сплавы средней прочности АМг5К (АЛ13), АМг6л (АЛ23), АМг6лч (АЛ23-1) и др., содержащие 4,5. 8 % Mg применяются обычно в литом состоянии без термообработки. Сплавы АМг6л (АЛ23) и АМг6лч (АЛ23-1) могут использоваться и в закалённом состоянии, хотя эффект от закалки невелик. Литейные алюминиево-магниевые сплавы рекомендуются для изготовления деталей различного назначения, от которых требуется высокая коррозионная стойкость. Рабочие температуры этих сплавов не должны превышать 80 °С. Сплавы хорошо свариваются аргонодуговой сваркой.

КV группе относятся сложнолегированные сплавы АК7Ц9(АЛ11), АК9Ц6, АЦ4Мг(АЛ24), содержащие кремний, железо, свинец, никель, марганец и т. д, составляют обширную группу литейных алюминиевых сплавов. Они относятся к самозакаливающимся высокопрочным алюминиевым литейным сплавам и применяются для изготовления деталей, работающих при повышенных температурах и давлениях. Оптимальные свойства таких сплавов достигаются в результате закалки и искусственного старения.

Сплав АК7Ц9 (АЛ11) называется цинковистым силумином и по своим литейным свойствам не уступает обычным. Сплавы АК7Ц9 (АЛ11) и АЦ4Мг (АЛ24) способны самозакаливаться и упрочняются в процессе охлаждения при заливке в формы (особенно металлические) и последующего естественного старения. Интенсивность старения зависит от содержания в сплаве цинка и магния (медь оказывает меньшее влияние). При повышении температуры нагрева скорость старения цинковистого силумина АК7Ц9 (АЛ11) возрастает. Коррозионная стойкость АК7Ц9 (АЛ11) ниже, чем обычных силуминов, а обрабатываемость резанием лучше. Он хорошо сваривается без потери прочности подваренных мест. Хорошие технологические свойства и способность сохранять прочность, твердость и сопротивление к воздействию знакопеременных нагрузок после разной длительности нагревов до температур 300…350 °С позволяет применять цинковистый силумин в моторостроении, автомобилестроении и других отраслях промышленности.

Сплав АЦ4Мг (АЛ24) имеет наряду с высокой прочностью и коррозионной стойкостью, удовлетворительные литейные свойства, удовлетворительную свариваемость, хорошую обрабатываемость резанием, хорошо полируется. Этот сплав рекомендуется применять для литья в песчаные, оболочковые формы, по выплавляемым моделям свариваемых деталей, работающих при температуре до 150 °С.

К этой группе также относится сплав системы Al-Zn-Mg-Cu ВАЛ12, являющийся наиболее прочным литейным алюминиевым сплавом, не имеющим аналогов в отечественной и зарубежной практике. Высокая прочность сплава достигается оптимальным соотношением макролегирующего комплекса в виде цинка, магния, меди, которые образуют при гомогенизации и закалки предельно легированный твердый раствор. Затем при искусственном старении из пересыщенного твердого раствора выделяются субдисперсные сферические частицы упрочняющих фаз MgZn2, Al2 MgZn3, Al2CuMg c большой плотностью. Важнейшим условием формирования оптимальной структуры отливок из сплава ВАЛ12 является технология литья, обеспечивающая высокую скорость кристаллизации. Высокая скорость кристаллизации позволяет получать отливки с максимальными механическими свойствами, включая характеристики надежности и долговечности. Поэтому отливки из этого сплава обычно получают под давлением или жидкой штамовкой, можно получать литьем в кокиль. Благодаря высоким механическим свойствам сплав ВАЛ12 может успешно конкурировать не только с деформируемыми алюминиевыми сплавами, но и с малолегированными сталями, бронзами, латунями, что открывает новые возможности в производстве конструкционно-надежных отливок.

Деформируемые сплавы cодержат меньше, чем литейные, легирующих элементов, находящихся в твердом растворе. Деформируемые алюминиевые сплавы по объему производства составляют около 80 %, поскольку они имеют большее применение. Например, в самолетах деформируемые сплавы составляют более 60…70 % массы планера, а литейные – 3…5 %.

В зависимости от назначения деформируемые сплавы алюминия разделяются на сплавы высокой, средней и пониженной прочности, жаропрочные, криогенные, ковочные, заклепочные, свариваемые, со специальными свойствами, декоративные.

Деформируемые сплавы делятся на упрочняемые и не упрочняемые термической обработкой.

Они применяются в судо- и авиастроении, в производстве сварных емкостей, холодильников и т. д.

Механические свойства сплавов АМц следующие: σв= 130 МПа (в отожженном состоянии) и 220 МПа (в нагартованном); δ= 23 и 5% соответственно.

Сплав Амг6 в отожженном состоянии имеет σв= 340 МПа, δ= 18 %, а в нагартованном—σв= 400 МПа, δ = 10%.

К термически упрочняемым относят следующие алюминиевые сплавы:

¾ на основе системы А1—Сu—Мg (дуралюмины Д1, Д16 и др.; σв = 410. 540 МПа, δ= 11. 15 %);

¾ на основе А1—Сu—Мg—Si; (авиали типа АВ;σв= 220 МПа, δ= 22 %);

¾ на основе А1—Сu—Мg—Мn (ковочные сплавы АК-6,

АК-8; σв= 480 МПа, δ = 10 %) и др.

Наибольшую известность получили дуралюмины.

Они представляет собой сплав алюминия с медью (до 5 %), марганцем (до 1,8 %) и магнием (до 0,9 %). Маркируется буквой Д и цифрой, показывающей порядковый номер (Д1, Д16 и др.). Термическая обработка дуралюминов заключается в закалке при температуре 500°С с охлаждением в воде и последующим естественным или искусственным старением.

В результате такой обработки прочность повышается в два раза (с 200…240 МПа до 450…500 МПа), а пластичность практически не меняется. Достоинством дюралюминия является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении, Дюралюминий выпускается в виде листов и прутков.

Для рассмотрения превращений в алюминиевых сплавах и происходящих структурных изменений следует обратиться к диаграмме состояния системы алюминии — медь (рис. 6.3).

Как видно из рисунка, максимальная растворимость меди в алюминии в твердом состоянии составляет 5,7 % при температуре 548 °С. С понижением температуры растворимость уменьшается и при комнатной температуре становится равной 0,2. 0,5 %. Это указывает на то, что сплавы, ограниченные линией АВ, могут термически обрабатываться и упрочняться. Упрочнение происходит за счет распада термодинамически неустойчивого перенасыщенного α-твердого раствора меди в алюминии. Путем диффузии внутри зерен α-твердого раствора образуются упрочненные участки, обогащенные медью (зоны Гинье—Престона).

|

Кроме того, в сплаве возникают дисперсные частицы избыточной упрочняющей фазы СuА12. Этот процесс называют старением. На рис. 6.4 представлены микроструктуры дуралюмина Д16 в разных состояниях.

Рис.6.4. Микроструктура дуралюминия Д16 (х300): а – литой сплав

Различают старение искусственное (выдержка при определен-ной температуре в течение нескольких часов) и естественное (выдержка в течение нескольких суток при комнатной температуре).

Методами порошковой металлургии изготавливают спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС). Первые состоят из порошка алюминия и дисперсных частиц Аl2О3, которые повышают прочность сплава и снижают его пластичность. Сплавы обладают высокой жаропрочностью до 500 °С. Содержание Аl2О3 в САПах колеблется от 6 до 22 %.

Высокопрочные сплавы алюминия содержат кроме меди и магния дополнительно цинк (до 10 % ). Эти сплавы маркируются буквой В (В95, В96). Подвергаются термообработке, аналогичной термообработке дюралюминия, но старение используется только искусственное, заключающимся в выдержке при температуре 120…140 °С в течение 16…24 ч. В результате предел прочности доходит до 600…700 МПа.

Ковочные сплавы алюминия предназначены для производства деталей ковкой и штамповкой. Маркируются буквами АК и числом, показывающим порядковый номер. По химическому составу близки к дюралюминию (сплав АК1 совпадает по составу с Д1), иногда отличаясь более высоким содержанием кремния (АК6, АК8). Подвергаются аналогичной термообработке.

Малая плотность и высокая удельная прочность обусловили широкое применение алюминиевых сплавов в самолетостроении. Они составляют до 75 % массы пассажирских самолетов. Из дюралюминия изготовляются обшивки, каркасы, из высокопрочных сплавов — тяжелонагруженные детали, из ковочных — кованые и штампованные детали (например, лопасти винта).

Магний и его сплавы

Магний—металл светло-серого цвета с плотностью 1,74 г/см 3 и температурой плавления 651 °С; имеет гексагональную плотноупакованную кристаллическую решетку; аллотропических превращении не имеет.

Магний—химически активный металл, на воздухе окисляется с образованием оксидной пленки МgО, не обладающей защитными свойствами. Эта пленка растрескивается из-за более высокой плотности (3,2 г/см 3 ), чем у самого магния. Магний в слитках, а также изделия из магниевых сплавов не огнеопасны. Опасность может представлять магний в виде стружки, порошка или пыли. Взаимодействие воды с горячим и расплавленным магнием сопровождается взрывом.

Пластическая деформация магния и его сплавов происходит при повышенных температурах. Следует отметить очень хорошую обрабатываемость резанием магния и его сплавов. Магний и его сплавы легко свариваются, в особенности аргонодуговой сваркой. Механические свойства прокатанного и отожженного магния:

σв = 180 МПа; σ0,2= 100 МПа; δ= 15 %; 30 НВ.

Примеси железа, никеля, кобальта и меди снижают коррозионную стойкость магния и сплавов на его основе Магний используется главным образом для получения сплавов на его основе и легирования алюминиевых сплавов. Благодаря большой химической активности к кислороду магний применяют в качестве раскислителя в производстве стали и цветных сплавов, а также для получения трудновосстанавливаемых металлов (титана, циркония, ванадия, урана и др.). Его используют также для получения высокопрочного модифицированного чугуна. В химической промышленности порошкообразный магний применяют для обезвоживания органических веществ (спирта, анилина и др.), а также для получения тетраэтилсвинца, тетраметила и других препаратов, применяемых в качестве добавок к нефтепродуктам и в фармакологии. Магний в порошкообразном виде и в виде ленты горит ослепительно белым пламенем, что используется в пиротехнике, в фотографии для моментальных съемок, в военной технике (сигнальные ракеты, зажигательные бомбы и др.).

В последние годы на основе магния созданы сплавы с особыми физическими и химическими свойствами. Из них изготавливают аноды для источников тока, детали машин с высокими демпфирую-щими свойствами и др.

|

Для получения сплавов к магнию добавляют различные элементы, повышающие его свойства. К основным легирующим элементам относятся алюминий, цинк и марганец. На рис.6.6.вверху приводятся диаграммы состояния сплавов Мg—Мn, Мg—А1, Мg—Zn, а внизу—диаграммы состав—свойство. Магний с марганцем образуют α-твердый (рис. 6.5, а).

Рис. 6.5. Диаграммы состояния и механические свойства сплавов: а—система Мg—Мn; б—система Мg—А1;

Согласно рентгеновским исследованиям может быть марганцевая фаза β. Введение марганца в магний практически не оказывает влияния на прочностные характеристики, но снижает пластичность и вместе с тем повышает сопротивление коррозии и улучшает свариваемость.

В области сплавов, богатых магнием, диаграмма состояния Мg—А1 (рис. 6.5, б) представляет собой диаграмму эвтектического типа с температурой эвтектики 436 °С и содержанием алюминия 32,3 %. В равновесии с α-твердым раствором находится фаза Мg3Аl2. Растворимость алюминия в твердом магнии составляет при эвтектической температуре 12,6 %, которая с понижением температуры уменьшается, и при температуре 150 °С составляет около 2,3 %. Содержание алюминия в сплавах до 6. 7 % приводит к повышению прочности и пластичности. При большем содержании алюминия прочность резко падает.

Таблица 6.1. Химический состав и механические свойства некоторых отечественных магниевых сплавов

| Марка сплава | Содержание элемента, % | Режим ТО | σв, МПа | σ0,2, МПа | δ,% |

| Al | Mn | Zn | Др. элем | ||

| Деформируемые сплаы | |||||

| МА1 | — | 1,3…2,5 | — | 0,15….0,35Ce; | Отжиг |

| МА2 | 3,0…4,0 | 0,15…0,5 | 0,2…0,8 | Отжиг | |

| МА5 | 7,8…9,2 | 0,15…0,5 | 0,2…0,8 | Зак, стар | |

| МА14 | — | — | 5,0…6,0 | 0,3…0,9Zr; | |

| МА18 | 0,5…1,0 | 0,1…0,4 | 2,0…2,5 | 10…11,5 Li; 0,2…1,0Cd; | |

| МА19 | — | — | 5,5…7,0 | 0,5…0,9Zr; 0,2…1,0Cd; 1,4…2,0Ne | |

| МА20 | — | — | 1,0…1,5 | 0,05…0,12Zr; 0,12….0,25Ce | |

| ВМД-1 | — | — | 1,2…2,0 | 2,5…3,5Ti |

|

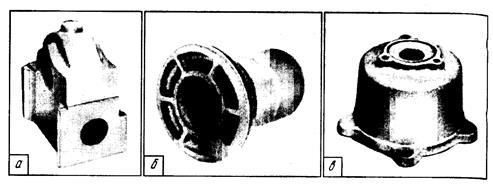

На рис. 6.6 показаны отливки из магниеволитиевого сплава, полученные разными способами литья.

Рис. 6.6. Отливки из магниеволитиевого сплава при литье в разовые формы (а), кокиль (б), под давлением (в)

Медь и ее сплавы

Широкое применение меди обусловленно рядом ее ценных свойств и прежде всего высокой электро- и термопроводностью, пластичностью, хорошей жидкотекучестью, коррозионной стойкостью. Медь и ее сплавы хорошо обрабатываются давлением, свариваются всеми видами сварки и легко поддаются пайке. На структуру и свойства меди существенное влияние оказывают примеси.

Вредными примесями, снижающими механические и технологические свойства меди и её сплавов, являются висмут и свинец, сера, фосфор, кислород. Висмут и свинец не растворимы в меди и располагаются в основном по границам зёрен и образуют легкоплавкую эвтектику, которая при горячей обработки плавится и резко снижает пластичность (красноломкость).

Фосфор повышает механические свойства и жидкотекучесть, он способствует сварке и широко применяется как раскислитель. Селен и теллур образуют с медью соединения Сu2Sе и Сu2Те, которые ухудшают свариваемость, снижают пластичность, но значительно улучшают обрабатываемость резанием.

Медь применяется для изготовления электрических проводов и кабелей, используется в качестве легирующей добавки в различные металлические сплавы; в машиностроении идет на изготовление теплообменников, сварочной проволоки, деталей и узлов подвижного состава железных дорог, судов, самолетов и т. д. На основе меди созданы важные промышленные сплавы (латуни, бронзы, медно-никелевые и др.).

Латуняминазывают двойные или многокомпонентные сплавы меди, основным легирующим элементом которых является цинк. Цвет (от красноватого до светло-желтого) и механические свойства латуни изменяются при увеличении содержания в них цинка.

Цинк повышает прочность и пластичность сплава, но до определенных пределов. Наибольшей пластичностью обладают латуни, содержащие 30 % цинка, а наибольшей прочностью — 45 %. Поэтому более 45 % цинка в латунях содержаться не может. Кроме того, цинк удешевляет сплав, так как он дешевле меди. Латуни характеризуются высокой электропроводностью и теплопроводностью, коррозионной стойкостью, хорошо обрабатываются резанием.

По химическому составу латуни делятся на простые (двойные), в которых присутствуют только медь и цинк и сложные (многокомпонентные), в которые для улучшения различных свойств добавлены другие элементы. Наиболее распространены добавки алюминия, олова, кремния, никеля и др.

По технологическому признаку латуни делятся на деформируемые и литейные.

Их маркируют буквой Л, за которой ставится цифра, указывающая процентное содержание меди, например латунь марки Л68 содержит 68 % меди, остальное—цинк. Если латунь помимо цинка содержит другие элементы (А1, Мп, Si и др.), то после буквы Л ставят условное обозначение этих элементов (А — алюминий, Ж — железо, Н — никель, К — кремний, Т—титан, Мц—марганец, О — олово и т. д.), а затем цифры, указывающие на среднее содержание элемента. Например, латунь марки ЛАЖМц 66-6-3-2 содержит 66 % меди, 6 % алюминия, 3 % железа и 2 % марганца, остальное — цинк.

Лтунь ЛАЖ 60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка.

Латунь, содержащая около 15 % Zn, имеет золотистый цвет, хорошую стойкость против атмосферной коррозии, и ее используют вместо золота для изготовления медалей и художественных изделий. При добавке к латуни олова (до 1,5%) она приобретает стойкость в морской воде (морская латунь).

В системе Cu – Zn образуется шесть твердых растворов: a, b, g, d, e, h, но практическое применение имеют сплавы, содержащие до 45% Zn.

На рис. 6.7, а приведена левая часть диаграммы состояния Cu – Zn, содержащая область однофазных (a) и двухфазных (a+b) – латуней, а их структура на рис. 6.8. При содержании цинка более 20. 30 % латунь склонна к коррозионному растрескиванию. Это явление известно под названием сезонной болезни, так как коррозионное растрескивание связано с периодами года, когда воздух насыщен влагой. Во избежание растрескивания латунь подвергается отжигу (250. 300 °С), который снимает внутренние напряжения.

Механические свойства латуни зависят от содержания цинка (рис. 6.7, б): сопротивление при растяжении возрастает от 30. 32 % Zn, затем падает. Твердость латуни по мере увеличения содержания цинка до 40. 45 % увеличивается незначительно, а затем резко повышается.

Механические характеристики деформируемых двойных латуней марок Л96, Л90, Л80, Л70, Л68, Л59: σв == 450. 600 МПа, δ=2. 5 % (в иагартованном состоянии) и (σв==240. 380 МПа, δ==52. 44 % (в отожженном состоянии).

Специальные деформируемые многокомпонентные латуни характеризуются почти такими же механическими свойствами.

Литейные латуни (ЛК80-3, ЛАЖМц66-6-3-2; ЛМцНЖА6О-2-1-1-1 и др.) по прочности не уступают соответствующим деформи-руемым латуням, но несколько хуже их по пластичности.

|

Рис. 6.9. Зависимость механических свойств латуни от содержания цинка Рис. 6.10. Механические свойства сплавов медь — олово

Рис. 6.9. Зависимость механических свойств латуни от содержания цинка Рис. 6.10. Механические свойства сплавов медь — олово