какие условия прочности требуется обеспечить при расчете цилиндрической передачи

Какие условия прочности требуется обеспечить при расчете цилиндрической передачи

ГОСТ 21354-87

(СТ СЭВ 5744-86)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ ЭВОЛЬВЕНТНЫЕ

ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Расчет на прочность

Cylindrical evolvent gears of external engagement. Strength calculation

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

Д.Э.Голлер, канд. техн. наук (руководитель темы); И.Я.Архипов, канд. техн. наук; А.Е.Мительман; В.Н.Кудрявцев, д-р техн. наук; А.А.Филипенков, канд. техн. наук; Д.Н.Решетов, д-р техн. наук; Р.М.Пратусевич, канд. техн. наук; К.И.Заблонский, д-р техн. наук; С.И.Филипович, канд. техн. наук; В.В.Брагин, д-р техн. наук; Н.М.Шоломов, канд. техн. наук; Э.В.Бабенкова, канд. техн. наук; И.Е.Тескер, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.87 N 4020

3. Срок первой проверки 1995 г., периодичность проверки 10 лет

4. Стандарт полностью соответствует СТ СЭВ 5744-86

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

Вводная часть, приложение 1

7. ПЕРЕИЗДАНИЕ. Октябрь 1993 г.

Настоящий стандарт распространяется на передачи зубчатые цилиндрические эвольвентные и устанавливает основные расчетные зависимости для определения контактной прочности активных поверхностей зубьев и прочности зубьев при изгибе эвольвентных цилиндрических металлических зубчатых колес внешнего зацепления передач общепромышленного применения с исходным контуром по ГОСТ 13755, модулем мм, работающих со смазкой маслом при окружных скоростях

Стандарт не распространяется на зубчатые цилиндрические эвольвентные передачи, для которых установлены особые правила расчета.

ОСНОВНЫЕ РАСЧЕТНЫЕ ЗАВИСИМОСТИ

1. РАСЧЕТ ЗУБЬЕВ НА КОНТАКТНУЮ ПРОЧНОСТЬ

При расчете определяют контактное напряжение в полюсе зацепления. При малом числе зубьев (например,

1.1. Контактное напряжение ( ) в полосе зацепления

— коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре);

— коэффициент, учитывающий суммарную длину контактных линий;

— коэффициент, учитывающий наклон зуба (влияние угла наклона, не охваченное другими коэффициентами);

— окружная сила на делительном цилиндре в торцовом сечении;

— рабочая ширина венца зубчатой передачи;

— делительный диаметр шестерни;

— коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения);

— коэффициент, учитывающий внутреннюю динамическую нагрузку;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

— коэффициент, учитывающий распределение нагрузки между зу

1.2. Допускаемое контактное напряжение ( ), не вызывающее опасной контактной усталости материала

где

— коэффициент, учитывающий влияние вязкости смазочного материала;

— коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

— коэффициент, учитывающий влияние окружной скорости;

— коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев;

— коэффициент, учитывающий размер зубчатого колес

1.3. Допускаемое предельное контактное напряжение (

1.4. Нагрузочная способность поверхностей зубьев. Нагрузочная способность поверхностей зубьев обеспечивается при выполнении условий любого критерия (табл.1).

Условия нагрузочной способности

Вероятность безотказной работы

_view_aid_9039_2_Pesina_Kartak

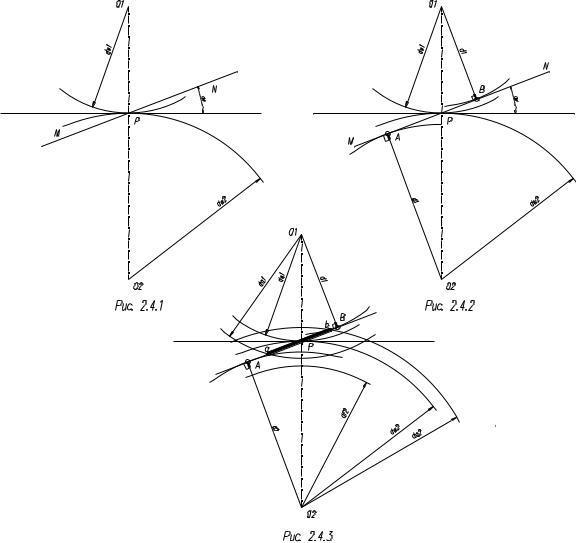

В косозубых передачах вводится понятие коэффициента осевого перекрытия

где p x – осевой шаг зубьев,

b w – ширина зубчатого венца.

При проектировании косозубых передач рекомендуется подбирать такое соче-

тание параметров, чтобы ε β = 1,1.

Суммарный коэффициент перекрытия

Рис. 2.5. Схема к определению коэффициента торцевого перекрытия

2.6. Какие условия прочности необходимо выполнить, чтобы при работе передачи не было контактного разрушения зубьев?

Чтобы при работе передачи не было контактного разрушения зубьев, необхо-

где σ H – контактные напряжения в зубчатом зацеплении;

σ HP – допускаемые контактные напряжения.

В рационально сконструированной передаче отклонение σ H от допускаемого контактного напряжения σ HP должно лежать в пределах от 15 % недогрузки до

2.7. Какие условия прочности необходимо обеспечить при расчете, чтобы при работе передачи не происходило поломки зубьев?

Чтобы при работе передачи не происходило поломки зубьев, необходимо выполнить условие

где σ Fj – напряжение изгиба в основании зуба,

σ Fpj – допускаемое напряжение изгиба.

Допускается перегрузка по напряжениям изгиба не более 5 %, недогрузка не регламентируется.

2.8. Какие условия прочности требуется обеспечить при расчете цилиндрической передачи?

При расчете цилиндрической зубчатой передачи необходимо выполнить условия прочности по контактным напряжениям σ H ≤ σ HP и по напряжениям изгиба

σ F 1 ≤ σ FP 1 и σ F 2 ≤ σ FP 2.

2.9. Как изменяются контактные напряжения в передаче при увеличении межосевого расстояния?

Увеличение межосевого расстояния ведет к увеличению диаметров колес, а,

уменьшению напряжений σ H

где A k – площадь контактной поверхности.

2.10. Как изменяется напряжение изгиба при изменении модуля?

Увеличения модуля зубчатой передачи при заданном межосевом расстоянии ведет к уменьшению числа зубьев, а, следовательно, к увеличению их размеров.

Величина напряжений изгиба σ F определяется осевым моментом сопротивле-

ния основания зуба W x

2.1.1. Какой параметр цилиндрической передачи оказывает наибольшее влияние на величину контактных напряжений?

2.12. Какой параметр передачи оказывает наибольшее влияние на напряжение изгиба при неизменной величине передаваемых нагрузок?

Модуль зубчатой передачи.

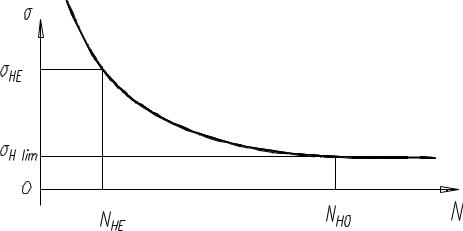

2.13. Что такое базовый предел контактной выносливости? Базовое число циклов?

Максимальное напряжение, которое образец выдерживает практически неограниченное число циклов, называется пределом контактной выносливости и обозначается σ н lim (рис. 2.6).

Число циклов нагружения, соответствующее началу горизонтального участка кривой усталости, называют базовым числом циклов и обозначают при действии контактных напряжений N HO и при действии изгибающих напряжений N FO

Рис. 2.6. Кривая усталости

2.14. Чем отличается расчет допускаемых контактных напряжений для прямозубых и косозубых передач?

Для прямозубых передач σ HP = σ HPmin

2.15. Что такое проектный расчет передачи? Что при этом определяется?

Проектным расчетом называют определение основных размеров детали при выбранном материале и по формулам, соответствующим главному критерии работоспособности (прочности, жесткости, износостойкости и др.). Этот расчет применяют в тех случаях, когда размеры конструкции заранее не известны. Проектные расчеты выполняются с допущениями, их выполняют как предварительные.

2.16. Что такое проверочный расчет передачи? Что при этом проверяют?

Проверочным расчетом называют определение фактических характеристик главного критерия работоспособности детали.

Проверочный расчет является уточненным, когда форма и размеры детали известны из проектного расчета или приняты конструктивно, а также определена технология изготовления (способ получения заготовки, вид термообработки, качество поверхности и др.).

В проверочном расчете зубчатой передачи определяют контактные напряжения

σ H и напряжения изгиба σ F и делают проверку по условиям прочности.

2.17. Как производится подбор смазки для зубчатых передач?

Первоначально по величине контактных напряжений σ H и окружной скорости V

выбирается рекомендуемая кинематическая вязкость смазки, по которой подбирается соответствующий сорт смазки.

При смазывании зубчатых колес окунанием объем масляной ванны редуктора принимают из расчета 0,5–0,8 л масла на 1 кВт передаваемой мощности.

2.18. Почему угол наклона зубьев в шевронных передачах больше, чем в косозубых?

С ростом угла наклона зубьев β возрастает осевая сила ( F a = F τ tg β ). Для ее восприятия приходиться усложнять конструкцию опор валов, использовать более дорогие радиально-упорные подшипники. С учетом этого фактора угол наклона зубьев β для косозубой передачи рекомендуется принимать в диапазоне 8–16º.

2.19. Как выбирается материал для зубчатых колес?

2.20. Как выбирается ширина зубчатого зацепления?

Ширина зубчатого зацепления b w определяется в зависимости от межосевого расстояния b w =Ψ ba ·a w

где Ψ ba – коэффициент ширины венца колеса, выбираемый из стандартного ряда: 0,16; 0,25; 0,315; 0,4; 0,5; 0.63; 0,8; 1,0 – в зависимости от расположения шес-

терни относительно опор:

при симметричном расположении Ψ ba = 0,315–0,5; при несимметричном расположении Ψ ba = 0,25–0,4:

при консольном Ψ ba = 0,16–0,25; для шевронных передач Ψ ba = 0.4–0,63. [2, с. 40]

3. РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

3.1. Что такое проектный расчет валов, как он выполняется?

На первом этапе конструирования вала определяют диаметр наименьшего сечения вала из расчета на кручение по пониженным допускаемым напряжениям. Наименьший диаметр для быстроходного и тихоходного валов имеет сечение на хвостовике вала, для промежуточных валов – сечение в месте установки подшипников. Диаметр наименьшего сечения определяют по формуле

где Т – крутящий момент на валу, Нм;

[τ k ] – пониженные допускаемые напряжения на кручение, МПа

здесь σ в – предел прочности материала вала, МПа.

Полученный диаметр вала округляют до ближайшего большего числа из ряда нормальных линейных размеров.

3.2. Какие внешние нагрузки действуют на вал и учитываются при прочностных расчетах?

На вал действуют крутящий момент и силы в зубчатом зацеплении. К хвостовику вала приложены консольные силы, вызванные давлением со стороны ременной или цепной передач, или нагрузки от муфт, вызванные несоосностью соединяемых валов.

3.3. Что является конечным результатом уточненного расчета валов?

Конечным результатом уточненного расчета валов является определение суммарного коэффициента запаса прочности S в опасном сечении и сопоставление его с допускаемым значением.

3.4. Критерии работоспособности валов и осей?

Основными критериями работоспособности валов и осей являются прочность и жесткость.

Под прочностью понимаем оценку соотношения действительного и допускаемого напряжений. Проверочные расчеты включают расчеты на усталостную и статическую прочность.

Под жесткостью понимаем оценку соотношения действительных и допускаемых упругих перемещений вала (прогибы и углы поворота).

3.5. Что такое опасное сечение вала? Показать опасные сечения на диаграммах изменения запаса прочности.

Опасным называется такое сечение вала, запас прочности в котором минимален. На диаграмме запаса прочности (рис. 3.5) снижение запаса прочности наблюдается на участках с отклонением геометрии вала от гладкой цилиндрической формы (шпоночные пазы, галтели, места посадки подшипников).

3.6. Какой цикл изменения напряжения принимается при расчете запаса прочности по нормальным напряжениям? Как определяются амплитудные и средние напряжения циклов?

При расчете запаса прочности по нормальным напряжениям для прямозубых передач принимается симметричный цикл изменения напряжений, а для косозубых и шевронных – асимметричный цикл.

Амплитудные напряжения где М и – суммарный изгибающий момент,

W x – момент сопротивления при изгибе (осевой).

где М Г – изгибающий момент в горизонтальной плоскости; М В – изгибающий момент в вертикальной плоскости.

где N – продольная сила,

А – площадь поперечного сечения. [2, с. 161–162]

3.7. Какой цикл изменения напряжения принимается при расчете запаса прочности по касательным напряжениям? Как определяются амплитудные и средние напряжения циклов?

При расчете запаса прочности по касательным напряжениям принимают наиболее неблагоприятный от нулевой цикл изменения напряжений, в котором амплитудные и средние напряжения принимаются равными

где T – крутящий момент,

W ρ – момент сопротивления при кручении (полярный момент). [2, с. 161–162]

3.8. Как учитываются конструктивные элементы вала при уточненном расчете?

Конструктивные элементы вала (галтели, шпоночные пазы, шлицевые и резьбовые участки, посадки с натягом) при уточненном расчете учитываются как концентраторы напряжений.

3.9. Показать влияние концентраторов напряжений на диаграмме изменения коэффициентов запаса прочности.

На диаграмме изменения коэффициентов запаса прочности концентраторы напряжений проявляются в виде резких снижений значений этих коэффициентов

Расчет цилиндрических передач на прочность

Приведенная в этом параграфе методика расчета эвольвентных зубчатых передач в основном соответствует стандарту, но содержит некоторые упрощения, которые не оказывают существенного влияния на результаты расчетов и необходимы с точки зрения учебного процесса.

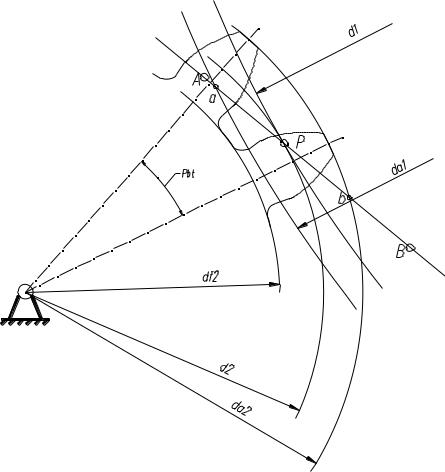

Расчет зубьев на контактную усталость.Контакт двух зубьев цилиндрических зубчатых колес рассматривается как контакт по образующим двух цилиндров и, следовательно, является линейным контактом. Наибольшие контактные напряжения (рис. 2.10) возникают при соприкосновении зубьев в полюсе (в зоне однопарного зацепления прямозубых передач).

Рис. 2.10. Схема зубьев для расчета контактных напряжений

Максимальные контактные напряжения при линейном контакте определяются по формуле Герца, которая для стальных колес с коэффициентом Пуассона v= 0,3 будет иметь вид

σН= 0,418

где q– нормальная нагрузка на единицу длины контактных линий (для прямозубых передач длина контактной линии равна рабочей ширине венца); Епр– приведенный модуль упругости материалов колес; ρпр – приведенный радиус кривизны зубьев.

Из свойств эвольвенты мы знаем, что центры ее кривизны лежат на основной окружности (см. рис.1.53 и 1.54), следовательно, для пары зубьев (рис.2.10) радиусы кривизны зубьев в точке касания будут

Если колеса косозубые, то радиусы кривизны зубьев определяются по размерам эквивалентныхколес, следовательно:

Нормальная нагрузка qна единицу длины контактных линий для косозубых колес с учетом неравномерности и динамичности нагрузки равна q= FnKHβKHυ/lΣ= = wHt/(εαcos α) (так как сила нормального давления Fn= Ft/(cos αcos β), суммарная длина контактных линий lΣ= εαb/cos β), a

Подставляя полученные выражения 1/ρпр и qв формулу Герца и заменяя произведение sin αcos αна 0,5 sin 2α, получим

Введем обозначение Z= 0,418

где [σH] – допускаемое контактное напряжение; Z= 462 · 10 3 Па 1/2 для прямозубых передач; Z≈ 376-10 3 Па 1/2 для косозубых и шевронных передач.

При выводе формулы для проектного расчета необходимо уменьшить количество неизвестных величин, что достигается введением коэффициента ширины венца относительно диаметра ψbd= b2/d1.Тогда

Приравняв контактное напряжение σHдопускаемому [σH], учитывая, что Т1= Т2/u,получим формулу для проектного расчета:

При проектном расчете можно определять межосевое расстояние а,для чего вводится коэффициент ширины колеса по межосевому расстоянию ψbа=b2/а и учитывается, что d1 = 2а/(и +1).После преобразования получим формулу

Для предварительных расчетов прямозубых передач принимают

Нагрузочная способность косозубых и шевронных колес выше, чем прямозубых, поэтому для них рекомендуются следующие значения коэффициентов:

Значения ψbdвыбираются по табл.2.1, после чего ψbaопределяется по формуле

Коэффициент ψbdдля различного расположения колёс

Расположение колеса относительно опор

Твердость рабочих поверхностей зубьев

Большие значения – для постоянных нагрузок и жестких конструкций опор и валов.

После определения межосевого расстояния а из эмпирических соотношений определяют модуль и округляют его значение до стандартного.

При твердости рабочих поверхностей зубьев шестерни и колеса Н1 и Н2 ≤350 НВ принимают т=(0,01. 0,02)а, при твердости зубьев шестерни Н1>45НRСэ и колеса Н2 1 и шевронных передач Кта= 0,85); YF1– коэффициентформы зуба шестерни, определяемый по табл. 2.2; [σF1] – допускаемое напряжение изгиба для шестерни.

Коэффициент формы зуба

Основные параметры(межосевые расстояния а,номинальные передаточные числа и,коэффициенты ширины колес ψba)цилиндрических передач для редуктороврегламентированы ГОСТ 2185–66 (табл.2.3 и 2.4).

Номинальные передаточные отношения

Межосевые расстояния, регламентированные ГОСТом

Межосевое расстояние а,мм

Примечание. В табл. 2.3 и 2.4 первый ряд следует предпочитать второму.

Стандартные значения ψba: 0,1; 0,125; 0,16; 0,2; 0.25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25.

Учитывая возможное осевое смещение зубчатых колес при сборке передачи, ширину венца шестерни принимают на несколько миллиметров большей, чем ширину венца колеса.

Расчет зубьев на усталость при изгибе.С точки зрения прочности зубьев на изгиб, наиболее опасен момент, когда зуб входит в зацепление или выходит из него, а сила нормального давления приложена к вершине зуба (рис. 2.11). При расчетах на изгиб зуб рассматривается как консольная балка, жестко защемленная одним концом, для которой справедлива гипотеза плоских сечений. Кроме того, полагаем, что вся нагрузка Fnвоспринимается только одним зубом, и пренебрегаем силами трения, что дает возможность считать силу Fnнаправленной по общей нормали к профилям соприкасающихся зубьев. Так как зуб своей вершиной входит в зацепление не на межосевой линии, то угол, который составляет линия давления с перпендикуляром к оси симметрии зуба, будет немного больше угла зацепления, но этой разницей пренебрегаем и полагаем, что α’ = α.

Перенесем силу Fnна ось симметрии зуба и разложим ее на две взаимно перпендикулярные составляющие Ft ‘ и Fn‘ одна из которых будет изгибать зуб, а вторая – сжимать.

Из практики известно, что усталостные трещины возникают у основания зуба в зоне растянутых волокон. Это происходит потому, что основание зуба является местом, где возникают наибольшие напряжения изгиба и концентрация напряжений, последнее будем учитывать, вводя в расчеты теоретический коэффициент концентрации напряжений Kт.

Напряжениями сжатия (сравнительно небольшими) будем пренебрегать, так как на растянутой стороне зуба (где возникают усталостные трещины) суммарные напряжения равны разности напряжений изгиба и сжатия, следовательно, расчет только по напряжениям изгиба даст некоторое увеличение запаса прочности.

Рис. 2.11. Схема расчета зубьев на изгиб

Напряжения изгиба σFв опасном сечении 1–1 (рис.2.11) зуба прямозубого колеса вычисляются по следующей формуле:

Заменим силу Ft ‘ окружной силой Ft=2T/d(такая замена даст в расчетах отклонение в сторону увеличения запаса прочности, так как Ft> Ft‘)и введем в расчет теоретический коэффициент концентрации напряжений Кτ,коэффициент неравномерности нагрузки KFβи коэффициент динамичности нагрузки KFυ,тогда условие прочности прямого зуба на изгиб будет иметь вид

где [σF]– допускаемое напряжение на изгиб.

У косозубых колес длина зуба больше, чем у прямозубых, поэтомув расчетную формулу вводится коэффициент Yβ, учитывающий наклон линии зуба, причем

где β – угол наклона; εβ – коэффициент осевого перекрытия.

Формула дляпроверочного расчета косозубых колесимеет вид

причем коэффициент формы зуба YFподбирается по табл.2.2 по эквивалентному числу зубьев zυ;тn– нормальный модуль.

Основным видом проектногорасчета закрытых передачснизкой и средней твердостью зубьев является расчет на контактную усталостьактивных поверхностей зубьев, а расчет на усталость зубьев при изгибе применяется как проверочный.

Параметры открытых передач, атакже закрытых с высокой твердостьюактивных поверхностей зубьев(H> 50 HRCэ, их нагрузочная способность лимитируется изгибной прочностью) определяют из расчета зубьев на изгиб, причем основным расчетным параметром является нормальный модуль. Формула для проектного расчетана изгиб имеет вид

где Кm= 1,4 для прямозубых; Кт = 1,12 для косозубых (при εβ > 1) и шевронных передач; для косозубых (при εβ≤ 1) Кт = 1,25 (расчет ведется для шестерни).

Для обеспечения одинаковой долговечности ведущего и ведомого колес шестерню делают из более прочного материала, но прочность зуба также зависит от его формы. Поэтому сравнительную оценку прочности зубьев при изгибе можно провести по отношению [σF]/YFдля ведущего и ведомого колес, а проверочные расчеты ведут по колесу, для которого это отношение меньше.