луженый кузов что это значит

Лужёные кузова — доп. 2

Дальше идёт копипаста из брошюры по технологии подготовки и окраски кузовов советских легковых автомобилей в начале шестидесятых годов. Полностью брошюра доступна по ссылке.

«Кузова собирают и сваривают (точечной или газовой сваркой) в кондукторах с помощью шаблонов из отдельно отштампованных деталей.

Сварочные швы зачищают и рихтуют набором рихтовочных инструментов. Места точечной сварки на лицевой поверхности пропаивают свинцово-оловянистым припоем, в местах же не лицевых поверхностей обрабатывают набором рихтовочных инструментов — напильниками, молотками, пневматическими машинами. Выплески точечной сварки зачищают шарошками. Обрабатывают поверхности кузовов фибровыми кругами с абразивом № 50-80. Поверхность кузова должна быть гладкой.

Комплексная бригада Горьковского автомобильного завода в содружестве с Научно-исследовательским институтом пластических масс в 1962-1963 гг. провела работу по внедрению пластической массы ТПФ-37 взамен свинцово-оловянистого припоя. С 1963г. только незначительную часть кузовов обрабатывают припоем, основную же часть кузовов — пластмассой.

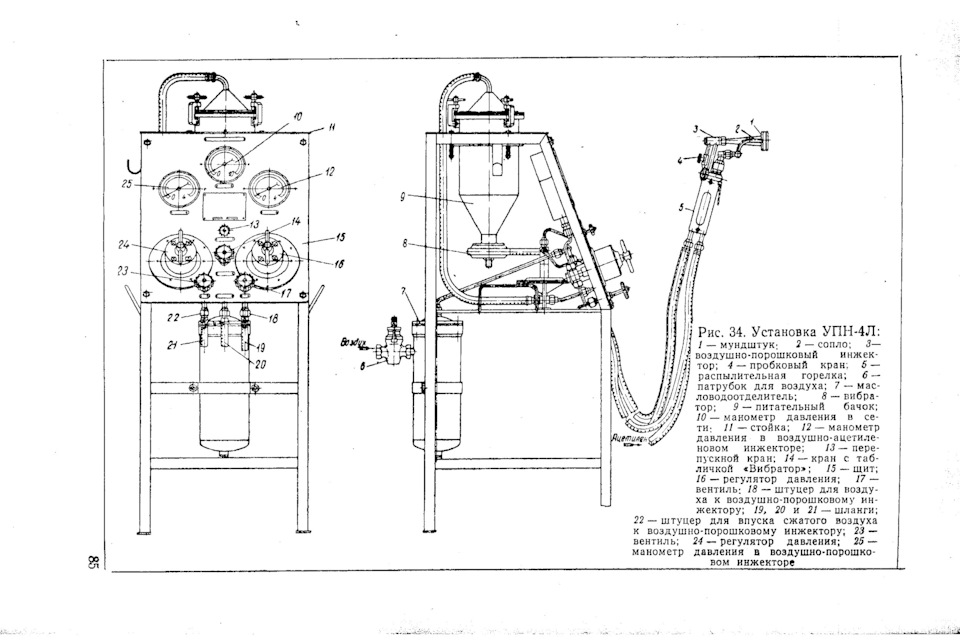

Пластмассу ТПФ-37 наносят газопламенным напылением при помощи аппарата УПН-4Л для выравнивания сварных швов и неровностей на поверхности кузова.

Поверхность металла, подлежащую выравниванию, специально подготавливают инструментом, обеспечивающим снятие с металла коррозии, окалины и образования чувствительной на ощупь рукой шероховатости. В качестве таких инструментов применяют пневматические дрели с наждачными кругами, шарошки различной конструкции, электрошлифовальные машинки с фибровыми кругами № 80-125.

Подготовленную таким образом поверхность металла подогревают ацетиленовым пламенем горелки до появления на металле цветов побежалости (золотисто-желтых пятен), что должно соответствовать температуре 160-180° С (синие цвета побежалости не допускаются).

На нагретую поверхность металла газопламенным напылением наносят первый тонкий слой пластмассы толщиной не более 0,5 мм. Затем наносят последующие слои пластмассы, при этом каждый слой уплотняют металлическим катком или стальной лопаткой, смоченной водой.

Головка распылительной горелки должна находиться от опыливаемой поверхности на расстоянии 200-250 мм. Воздух под давлением 4 кг/см2 подают к аппарату через масло-водоотделитель. Давление воздуха в инжекторе же порошковой камеры равно 3,5-5 кг/см2.

Правильно напыленная и прогретая пластмасса на металле после укатки должна быть темно-серого цвета.

Напыленную пластмассу после охлаждения рихтуют шлифовальными кругами № 50-80.

Окончательно поверхности обрабатывают рихтовочными пилами и шкуркой, в трудно доступных местах — шабером или зубилом. Окончательно отрихтованная поверхность должна иметь плавные переходы от пластмассы к металлу. Незначительные поры и риски заравнивают и зашлифовывают в процессе дальнейшей грунтовки, шпаклевки и окраски кузовов.

Отрихтованный кузов поступает на участок фосфатирования.»

Как видите, при изготовлении кузова по технологии пропаиваются… опаиваются… лудятся… блин, ну, вы поняли — именно швы на лицевых поверхностях. Ничего про выравнивание вмятин, наращивание зазоров и т.п. здесь нет. Есть про некие абстрактные неровности, но как мы уже выяснили — неровности образуются по многим причинам, далеко не только из-за дефектов штамповки. Я понимаю, что в реальности не всё происходит по технологии и отсутствие описания — это не доказательство отсутствия факта, но моя задача на данном этапе — не доказать что-либо, а показать процесс так, как он описан в документе.

Ручных операций, конечно, всё равно очень много по современным меркам. Очень хорошо видна преемственность процесса напыления пластмассы с нанесением припоя — и там, и тут идёт прогрев поверхности кузова с последующим нанесением состава, его выравниванием и шлифовкой.

«Лужёным кузовам» посвящается… (ч. 1)

Как всем, конечно же, известно, ещё с советского времени у обывателей был популярен миф про лужёные кузова «Победы» и в меньшей степени 21-й «Волги», которые якобы полностью облужены (покрыты оловом) и потому не гниют. Этот миф был настолько распространён, и при этом являлся таким тяжёлым бредом (начиная с того, что в использовавшемся для опайки кузовов припое олова было как правило всего около 20…30%, а оставшиеся 70…80% — это свинец), что у людей, примерно представляющих себе реальное положение дел, от него всегда знатно подгорало.

Миф, впрочем — только повод: мне давно уже хотелось подробно написать про использование опайки припоем в контексте отечественного и мирового автомобилестроения. Увы, в целом тема эта широка и совершенно необъятна, поэтому в формате данной статьи нам придётся сосредоточиться лишь на одном из её аспектов, представленном данным мифом — вопросе о том, является ли (и если является, то в каких случаях) использование припоя признаком низкого уровня качества изготовления кузова и задействованной при этом технологии в целом. Но сначала давайте разберёмся в том, сколько же конкретно припоя было на кузове «Победы» и что на нём делал.

С этим мифом пытались бороться, в том числе и ваш покорный слуга, но, видимо, в полном соответствии с классикой психологии, «миф может вытеснить только другой миф». Так оно и получилось в данном случае.

Вот этим его ответвлением мы и займёмся в этой части статьи, да и во второй её части вопросу взаимосвязи использования олова на производстве с качеством изготавливаемых им кузовов также уделено немало внимания.

Предоставляю вам самим судить о том, насколько реально для завода, выпускающего 20…30 тысяч автомобилей в год, или около 100 автомобилей в день (масштабы выпуска «Победы» после 1950 года), а тем более — 50…60 тысяч автомобилей в год и примерно по 200 автомобилей в день (ГАЗ-21 после 1959 года), на каждом экземпляре (а дефекты штамповки носят обычно именно повторяющийся характер, в силу самой сути этого процесса) заниматься всей этой чушью собачьей с ручным выравниванием поверхности каждой панели «по бликам» (с проявочными слоями краски, и так далее), подгонкой панелей друг к другу, наращиванием фланцев дверей для уменьшения или выравнивания зазоров, и т.п.

Лично у меня такая картина никак не складывается, особенно в части исправления вмятин на лицевых поверхностях. Разве что под «вмятинами» подразумеваются дефекты штамповки, возникающие из-за попадания в штамп пыли и мелкого мусора, которые имеют чуть ли не микроскопические размеры. Технология «выведения» кузова перед окраской сама по себе мягко говоря не быстрая, даже при использовании современных материалов, а уж с припоем — процесс и вовсе происходит черепашьими темпами, и больше подходит для кустарной мастерской, чем для завода, выпускающего сотни автомобилей в день.

Да и не было на заводе необходимых для этого сотен рихтовщиков и паяльщиков. На самом деле, в те времена на производстве наблюдалась как раз большая нехватка работников этих профессий, которые считались сложными и «творческими», требующими большого терпения и огромного опыта. Это не тот случай, в котором проблему можно было решить за счёт привлечения толп необученных рабочих, компенсируя недостаток качества количеством — хорошего рихтовщика, умеющего «чувствовать» поверхность кузова, растили годами.

Впрочем, для начала я предлагаю сосредоточиться на конкретном «подвиде» данного мифа — дружно перепечатанной всеми у всех фразе про «70 миллионов лично расстрелянных килограммов олова» на каждом кузове «Победы» (цифра может варьировать — 15, 17, 20, 25, 50 килограммов… кому сколько не жалко). И на его примере посмотреть, насколько сильно были притянуты за уши бедные сведения из исходного источника, чтобы из них получился этот миф.

У каждого мифа, каким бы бредовым он ни был, имеется своё рациональное зерно — реальный факт, вокруг которого строится вся ажурная мифологическая конструкция. Есть такая рациональная сердцевина и у мифа про «70 миллионов лично килограммов олова». И мне удалось до неё докопаться — первоисточник мифа приведён в данной статье. Однако, для правильного его понимания необходим некий предварительный текст, с которым я вас настоятельно прошу ознакомиться до прочтения приведённой ниже газетной вырезки, поскольку иначе понять то, о чём в ней идёт речь, будет сложновато.

Итак, место действия — Горьковский автомобильный завод, время действия — весна 1946 года. На заводе полным ходом идёт подготовка к производству новой модели легкового автомобиля — М-20 «Победа». Это — первый автомобиль, который готовился к массовому производству силами советской промышленности: до этого штамповочное оборудование и пресс-формы кузова заказывались в США, даже на модели, разработанные более-менее самостоятельно. Поэтому задача перед горьковчанами стоит очень сложная и масштабная.

Уже по большей части снята светомаскировка с окон, разобраны оставшийся с войны руины разрушенных немецкими бомбардировками зданий и сооружений, из цехов вывезен мусор… а в инструментально-штамповом отделе (ИШО) без остановки работают «келлеры» — копировально-фрезерные станки — которые переносят сложные пространственные формы будущих панелей автомобиля с изготовленных вручную деревянных моделей на поверхность будущих матриц и пуансонов пресс-форм.

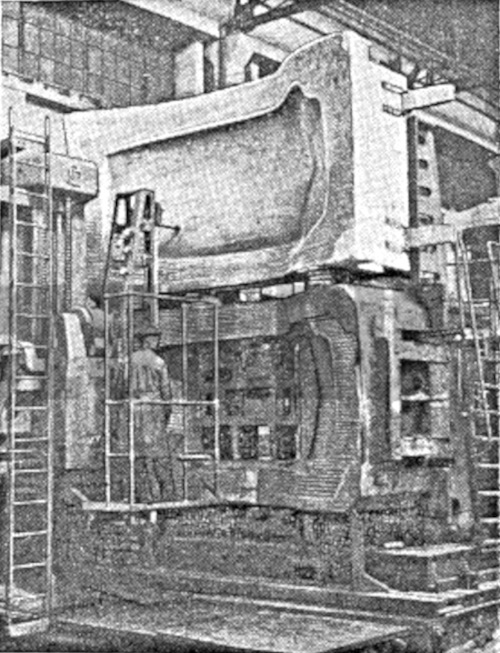

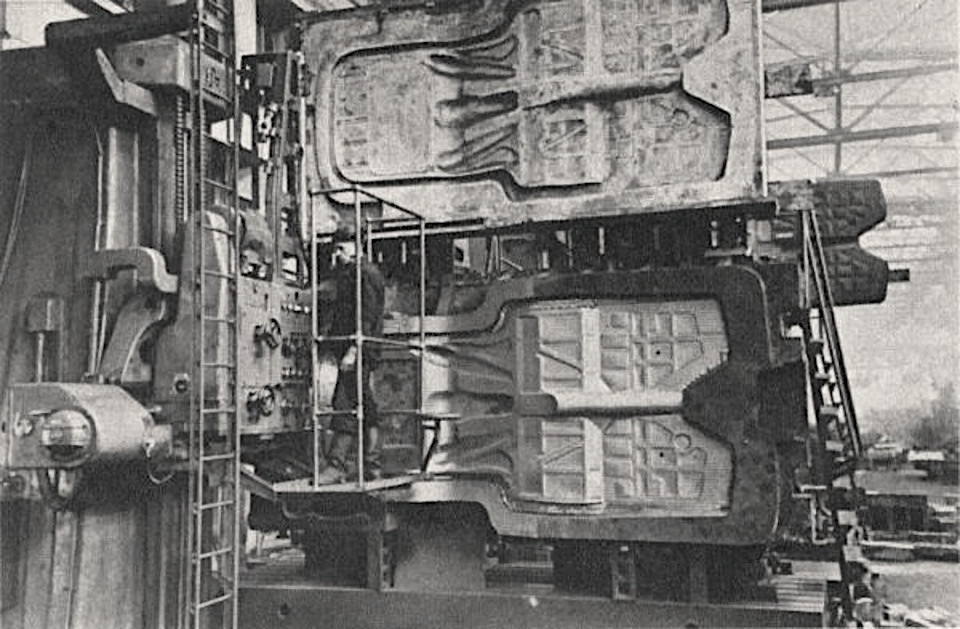

Пресс-форм нужно много, очень много: только за май по плану ИШО ГАЗ должен сдать 35 особо крупных штампов, включая самые главные — те, на которых будут отштамповать пол кузова, крышу и части сварной боковины. А в общей сложности в производстве автомобиля должно было быть задействовано около 200 крупных, примерно 600 средних и несколько тысяч мелких пресс-форм, штампов и штампиков.

14 мая с копировально-фрезерного станка №3 участка крупных штампов келлеровщицы снимают матрицу внутренней панели передка (щита моторного отсека), параллельно идёт работа над пресс-формами передних крыльев.

Другая бригада работает над самый сложным и трудоёмким в изготовлении элементом оснастки для производства кузова — крупногабаритным вытяжным штампом крыши, состоящим из матрицы, пуансона, прижимного кольца и каких-то там «ещё 85 различных деталей». Окончательно обработка матрицы завершается к 20 мая, а к концу 20-х чисел того же месяца окончена работа и над ответным пуансоном.

Хуже обстоят дела со штампами для пола кузова и сопутствующих деталей. Не дождавшись очереди на «келлеры», элементы пресс-формы для изготовления поперечины пола передка делают вручную на обычном вертикальном фрезерном станке.

К сожалению, в целом работа над оснасткой для кузова идёт с огромными проблемами и отставанием от графика. Из 35 крупных штампов за май штамповое производство сдало лишь 13, да и из этих два были приняты «условно», а по факту доделывались уже в июне. Исключительно медленно изготавливается и главный кондуктор, в котором осуществлялась финальная сборка и сварка кузова — его изготовление завершают лишь к 10 июня.

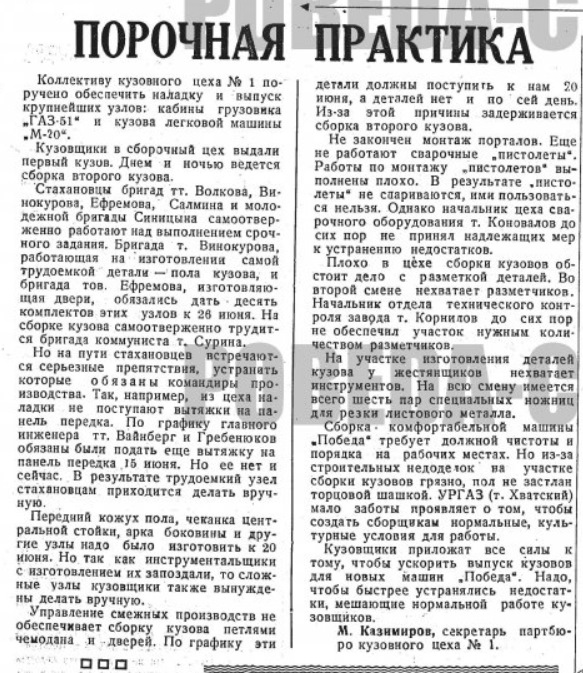

Разумеется, в таких условиях график подготовки производства оказывается сорван: к установленной дате сборки первого серийного кузова — 1 июня — в кузовном корпусе ещё даже не приступили к установке портальных установок для сварки кузовов.

Срок сборки первого кузова передвинули на 10 июня, но и он остался на бумаге — ИШО так и не смог в установленный срок дать первые вытяжки крыши кузова, угловых панелей и панели приборов. К 12 июня работу штампа налаживают, он даёт первые вытяжки крыши. Но на этом эпопея с ним не заканчивается, так как уже в 20-х числах того же месяца его потребовалось демонтировать с пресса и возвращать в штамповый цех №2 на доделку. И таких моментов при освоении автомобиля будет ещё много.

Доходило до комичного: ещё 7 июня была осуществлена сборка пола первого кузова, но завершить её было невозможно из-за отсутствия единственной детали — серьги рессоры (видимо, под «серьгой» тогда понимали кронштейн на кузове). Первые партии изготовленных в колёсном цехе серёг ушли прямиком в брак.

Были, впрочем, и успехи — так, 14 июня была получена первая штамповка внутренней панели передней двери, после чего программа по этим деталям была с опережением срока выполнена сразу за июнь и июль. Перевыполнена была и майская производственная программа по задним крыльям, крышкам багажника и лючкам бензобака.

Только к 21 июня в кузовном цехе №1 была осуществлена сборка и сварка первого кузова «Победы», который затем передали в сборочный цех для дальнейших технологических операций — установки навесных деталей, окраски, шлифовки и обойки (установки потолка и обивок).

Правда, для того, чтобы этого добиться, кузовщики, так и не дождавшиеся штамповок крыши, дверей, панели передка, переднего кожуха пола, задней колёсной арки и многих других кузовных панелей, были вынуждены эти сложные детали раскраивать и выколачивать вручную по деревянным мастер-моделям. Даже по состоянию на конец августа имелось не более 50% от положенного количества производственной оснастки — а выпускать автомобили уже было нужно.

Впрочем, даже тогда, когда штамповки деталей кузова начали всё-таки появляться — многие из них, сходившие со всё ещё находящихся в стадии наладки штампов, откровенно никуда не годились — панели пола и крыши, поперечины пола, лонжероны и другие детали приходилось дорабатывать вручную, так как в своём исходном виде они никак не желали влезать в кондуктор. В заметке от 9 июля 1946 года прямо сказано, что большинство шедших на сборку первых автомобилей деталей кузова были по сути откровенным браком:

Второй кузов поступил в сборочный цех 1 июля. Впрочем, на этом сборка автомобилей застопорилась — даже в середине месяца оба находившихся в работе автомобиля пребывали в том или ином состоянии неготовности из-за задержек с поставкой комплектующих.

Причина такого развития событий отчасти раскрывается в публикации автозаводской «Правды» от 26 августа: штампы приходилось переделывать по несколько раз, потому что с первого раза не получалось. Например, штамп боковины вышел с браком, но его приняли и направили на производство. Там начали штамповать детали, и убедились: и правда — брак. Детали штампа направили на повторную обработку, а это всё — потерянное время:

К 16 июля в кузовном цехе №1 был изготовлен серийный кузов №5 и начала сварка кузова №6, который был передан в сборочный цех к 25 июля, в цех сборки легковых машин — к десятым числам августа, а на готовый автомобиль стал похож лишь в середине того же месяца.

С самого начала судьба шестого кузова была нелёгкой. Даже сама процедура его транспортировки из кузовного цеха в сборочный вызвала эпического масштаба трудности: из-за того, что кузов был сдан кузовщиками не в «голом» виде, как предыдущие, а уже с установленными на него крыльями и облицовкой передка, он не уместился в предусмотренный для подъёма кузовов в расположенный на втором этаже сборочный цех шахтный подъёмник (а снимать навесные детали сборщики отказались, потому что знали, что обратно они просто так уже не налезут). Пришлось на полчаса останавливать главный конвейер, раздвигать стоящие на нём машины, ставить на него кузов и поднимать его наверх электроталями.

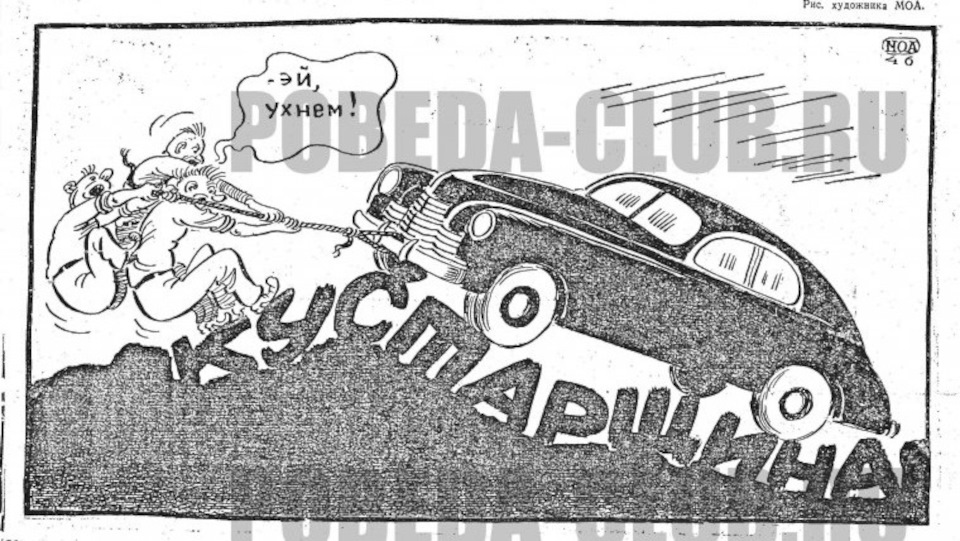

Именно после этих приключений произошло то, что описано в данной сатирической заметке, являющейся частью цикла «Приключения шестого кузова» из заводской газеты-малотиражки, выпускавшейся для работников автозавода работавшей на нём выездной редакцией газеты «Правда».

Вот теперь — можно приступить к чтению самого отрывка:

Как говорится — без комментариев: именно так и выглядит штучная сборка первых экземпляров автомобиля из постановочной партии, осуществляемая «по обходной технологии» — то есть, технологии, временно замещающей нормальный производственный процесс, спроектированный для данной модели и впоследствии используемый при её массовом выпуске.

Всего до конца 1946 года таким образом смогли собрать только 23 автомобиля. Причём они хоть и значились как товарные, но фактически большая часть из них осталась на заводе для различных испытаний. Да их и нельзя было сдать заказчикам, потому что они были частично некомплектны из-за того, что некоторые некритичные составные части автомобиля ещё не были освоены в производстве.

Мало-мальски массовое конвейерное производство «Победы» началось только в апреле 1947 года. Да и тогда шло оно «ни шатко, ни валко» — к февралю 1948 смогли собрать лишь тысячу автомобилей, а всего в первой производственной серии 1946-1948 годов было примерно 1700 машин (в среднем не более 100 машин в месяц, т.е. нескольких штук в день). По другой информации, за 1947 год всего была собрана 601 машина, а за 1948 — 4 549, что всё равно очень мало с учётом того, что машина формально находилась в серии уже два с чем-то года.

У этих машин кузова тоже были далеко не высокого качества — хотя и намного лучше, чем у самых первых серийных экземпляров, поскольку постоянно вводилась новая производственная оснастка и шла отладка уже сданной.

Летом 1948 года «наверху» что-то начали подозревать: вместо крупносерийного конвейерного производства нового легкового автомобиля получилось какое-то безобразие и цирк с конями с рихтовщиками и паяльщиками. В сентябре по указанию Совета министров СССР конвейер остановили и стали разбираться, какого фига происходит, кто в этом виноват и что со всем этим делать. Но это — уже совсем другая история…

Да ещё надо сделать скидку на сатирический жанр самой заметки, упомянутое в которой число может быть банальной гиперболой, преувеличением, цель которого — как следует «лягнуть» бракоделов с участков штамповки и сварки за плохую работу.

На этапе отработки автомобиля в производстве, при масштабах выпуска порядка десятков автомобилей в месяц, так работать было ещё можно. Но и тогда нормой такое положение дел ни в коем случае не считалось, и считаться не могло — качество автомобилей было хреновым даже по меркам постановочной партии.

Хотя, у кого как. У строивших кузова ручной работы итальянских «карроцерий», к примеру, такое количество припоя было в порядке вещей. Например, с кузова концепта Lincoln Indianapolis работы Carrozerria Boano при реставрации сплавили достаточно олова чтобы заполнить половину 200-литровой бочки, да и с геометрией были большие проблемы — так, одно крыло оказалось на несколько сантиметров длиннее другого. Качество кузовов Ferrari и Maserati под покрывающим многие их части толстым слоем олова вообще «вошло в легенду». В общем — кустарщина интернациональна…

Именно поэтому не нужно верить в мифы об исключительном качестве кузовов автомобилей «ручной работы». Ценой огромных усилий ещё можно обеспечить идеальное качество кузова при изготовлении единичного прототипа, с астрономическим ценником. Но если речь идёт пусть и о малотиражном, но всё же серийном, а тем более — коммерческом, производстве — без «срезания углов» не обойтись никак. Универсальный девиз здесь такой же, как и при коммерческом кузовном ремонте: «стыдно, когда видно». А того, чего покупателю не будет видно — и стыдиться нечего. Это работает и для довоенной немецкой автомобильной промышленности, и для итальянских «карроцерий», и для английских производителей малосерийных спорткаров, и для наших правительственных ЗИЛов…

Легковой конвейер ГАЗа стоял примерно год. Да, страна всё это время не получала очень нужные ей автомобили, но и на заводе этого год далеко не сидели сложа руки. Шла очень серьёзная «работа над ошибками», включавшая в себя не только устранение недостатков самого автомобиля (которые по большей части либо носили производственный характер и могли быть устранены за счёт изменения используемой технологии, либо требовали для своего исправления лишь доработки уже существующей конструкции), так и — что намного более важно — над технологией производства, разработка которой составляет от половины до двух третей работы над новой моделью автомобиля.

Помимо изменений в конструкции машины самих по себе, которые уже потребовали полной переработки всей конструкторской документации, была переделана либо выполнена заново и большая часть производственной оснастки. Речь по сути шла о создании для существующего промышленного образца полностью нового технологического процесса. Даже сам процесс сборки были частично перенесён на новые производственные площади, так как заводу вернули цеха, «отжатые» у него ещё до войны под производство авиамоторов, и на них было смонтировано современное производственное оборудование, включая 11 конвейеров различных типов.

Оказалось, что именно этого года и не хватало заводу для того, чтобы нормально подготовить производство новой модели.

В 1949 году конвейер запустили вновь. К этому времени сходившая с него «Победа» второй производственной серии стала вполне зрелым в конструктивном и технологическом отношении автомобилем, переболевшим всеми «детскими болячками» и готовым к масштабированию своего выпуска до десятков тысяч в год, начавшемуся с 1950 года.

Естественно, по мере развёртывания производства времени на длительную ручную доводку кузовов уже попросту не оставалось. Именно поэтому в 1948-49 годах огромное внимание было уделено нормализации технологии производства кузова и повышению качества его штамповки и сварки.

В итоге за время остановки производства в 1948-1949 годах пресс-формы доработали, работу штампов и сварочных кондукторов наладили, количество сопряжений отдельных панелей насколько это было возможно уменьшили, а объём рихтовки и пайки — свели к возможному минимуму. Что-то, конечно, экономически целесообразными мерами устранить было уже нельзя — с этим пришлось ждать следующей модели, но все серьёзные проблемы победовского кузова тогда решены были.

Заводу намного проще и дешевле один раз доработать пресс-формы, отладить штампы и сварочные кондукторы, чтобы они не гнали брак потоком, чем потом массово его исправлять за счёт малопроизводительного ручного труда.

Только делать это надо либо ещё на этапе подготовки к производству, либо останавливать производство и заниматься наладкой оборудования в относительно спокойной обстановке, когда не идёт параллельно наладка оборудования и выпуск на нём продукции. А при запуске производства «Победы» была допущена системная ошибка: первые три года пытались одновременно и отлаживать оснастку, и выпускать товарные автомобили, параллельно ещё и наращивая их выпуск. В конечном итоге убедились, что так не бывает.

Для того, чтобы понять это сразу, с одной стороны не хватало опыта — практически всё делалось по сути впервые в стране, а также имела место явная переоценка своих сил; с другой — на завод оказывалось постоянное давление «сверху». Видимо, при определении сроков освоения «Победы» в производстве кое-кто «наверху» забыл, что легковой автомобиль — это не танк и не самоходка, и у него помимо технических есть ещё и потребительские качества — он должен иметь товарный вид, хорошее визуальное качество исполнения кузова, красивую отделку — и на то, чтобы этого добиться в серии, нужно время. Да и делается легковых автомобилей не по несколько тысяч в год, как танков, а раз так в десять побольше, и кустарщина при этом уже не проходит.

Поэтому подход, сработавший с танками во время войны — «освоим как можно раньше, а допилим по мере выпуска» — в 1946-48 годах уже не работал, и после массовых поставок «сырых» автомобилей на завод и отраслевое министерство пошла волна рекламаций, причём от очень серьёзных организаций и очень заслуженных товарищей. Тем более, что сравнить им было с чем — многие пассажиры «Победы» пересели на неё со служебного ЗИСа или иномарки, поступившей в годы войны как трофей или по лендлизу.

Но в итоге победил всё же здравый смысл и было принято единственно верное в сложившейся ситуации решение. Полученный урок не прошёл даром: при освоении последующих моделей столь серьёзных проблем уже не наблюдалось, а переход от ГАЗ-21 к ГАЗ-24 и вовсе был совершён очень «чисто» (даром, что это машину готовили к выпуску больше пяти лет — с 1964…1965 по 1970 год).

Вообще, в ситуации с «Победой» возникает впечатление, что с самого начала для этого автомобиля всё складывалось одно к одному: прерванный войной (сначала с финнами, потом Великой Отечественной) первый этап разработки (о котором сейчас мало кто уже помнит); выполнявшаяся параллельно с выполнением военных заказов спешная переработка проекта с 1943 года под новые требования (упор на экономичность в ущерб всем остальным качествам, выбранный из доступного на тот момент для изучения иностранный аналог, и при этом полная унификация по всему что только можно с уже освоенными моделями); единственная серия прототипов, которые так и не прошли полного цикла испытаний; освоение на производстве в самый тяжёлый период послевоенной разрухи, когда не хватало даже ручного инструмента для рабочих и карандашей с ластиками для конструкторов (далеко не шутка — это реальные проблемы, освещённый во всё той же автозаводской «Правде»); вставшая во весь рост после войны тема «даёшь стране современный легковой автомобиль как можно быстрее», заставлявшая делать вещи, совершенно не оправданные с точки зрения нормальной логики производства — например, отказаться от проведения полномасштабных приёмочных испытаний и сразу пустить машину в серию…

Не собираюсь оправдывать заводчан трудностями послевоенного времени и тому подобными аргументами — да они и сами этого не делали, как это хорошо видно по их приведённой здесь беспощадной самокритике. Но то, что в конечно итоге из того полуфабриката, которым была «Победа» образца 1946 года, получилась вполне удачная машина, на десятилетия ставшая синонимом того, «как сейчас уже не делают» — это пусть и небольшое, но чудо.

Кстати говоря, ещё один миф из легендариума отечественного автопрома: за провал «Победы» сняли с должности её конструктора А. Липгарта и сослали куда-то… короче, далеко. Нет, не сняли и не сослали, а потом за устранение дефектов наградили ещё и Сталинской премией II степени. Был снят с занимаемой должности директор завода И. Лоскутов, занимавший этот пост с самого 1938 года, но и он был переведён на Ульяновский завод на директорскую должность, на которой и пребывал до самого 1953 года, руководя переносом туда производства хорошо знакомых ему ещё по горьковскому периоду работы внедорожников ГАЗ-69 и 69А. Липгарта же с завода «ушли» совсем в другое время и по другому поводу.

Хорошим отражением постоянного совершенствования технологии выпуска «Победы» является непрерывное снижение трудоёмкости изготовления каждого её экземпляра, без чего было бы невозможно наращивание темпов выпуска автомобиля. В 1957 году она уже составляла 45% от уровня 1948 года, то есть — её удалось снизить более, чем вдвое по сравнению с наиболее совершенным вариантом технологии, использовавшейся до остановки производства. И в огромной степени это было достигнуто именно за счёт оптимизации процесса изготовления кузова, уменьшения в нём доли ручного труда.

Но полностью опайка припоем как технологический процесс далеко не исчезла. Какое-то количество олова есть на всех ГАЗовских кузовах, выпущенных до второй четверти шестидесятых годов, да и после этого оно использовалось при подготовке к окраске «Чаек» и части кузовов ГАЗ-21, в основном — предназначенных на экспорт (с единичными рецидивами вплоть до девяностых годов, если не позже — на ГАЗ-3102 по спецзаказу мог облуживаться шов между задней стойкой и крышей чуть ли не до конца выпуска, многие даже думают, что его там нет).

О том, для чего она конкретно она там использовалась, в каком количестве, и какие ужасные следы технологических процессов скрывала, а также об использовании опайки припоем уже в контексте мирового автопрома — см. вторую часть данной статьи.