монтаж tht что это

Выводной монтаж

Реализуемые технологические процессы

Разделение групповых заготовок

Операция разделения считается одной из важных в технологической цепочке, потому что, как правило, она стоит почти в конце всего технологического процесса сборки.

Здесь, на одном из последних этапов техпроцесса, при разделении вручную, можно сказать о появлении скрытых и явных дефектов, нарушающих паяные соединения, целостность компонентов, приводящих к деформации и расслоению плат от излишне прилагаемой человеком нагрузки.

Разделение заготовок печатных плат на оборудовании в «Совтест-техно» позволяет получить заготовку с точными размерами и уйти от технологического брака.

Формовка выводов THT-компонентов

Согласно требованиям технологии монтажа в отверстия (Through Hole Technology-THT), для монтажа и размещения выводных компонентов на электронных сборках используется специальное оборудование формовки и обрезки выводов компонентов, монтируемых в отверстие.

Несмотря на то, что технология ТНТ в современном мире все больше уступает свои позиции в серийном производстве радиоэлектроники более прогрессивной технологии поверхностного монтажа, она остается главной во многих сборочных процессах и является ведущей операцией подготовительного процесса.

Требования, предъявляемые к оборудованию формовки и обрезке выводов аксиальных и радиальных компонентов, DIP микросхем наглядно представлены в стандартах:

Формовка выводов радиоэлектронных компонентов, выполненная согласно требованиям стандартов, в дальнейшем обеспечивает качественное паяное соединение.

Монтаж THT-компонентов на печатную плату

Технология монтажа в отверстия (Through Hole Technology, THT) широко применяется в условиях единичного и мелкосерийного многономенклатурного производства.

Процесс пайки выводов THT-компонентов на предприятии «Совтест-техно» может быть выполнен ручным или автоматическим способом. В случае применения ручного способа используются современные паяльные станции и оборудование, обеспечивающее требуемый температурный режим и защиту компонентов от воздействия статического электричества. При автоматическом способе используются современные линии селективной пайки и пайки волной.

Всё это позволяет нам выполнять качественный монтаж THT-компонентов.

Селективная пайка THT-компонентов на печатной плате

Одним из основных этапов в технологическом процессе сборки электронного изделия является этап пайки установленных компонентов. Насыщенность современных электронных модулей компонентами различных типов и габаритов, массы, теплоемкости, свинцовые и бессвинцовые покрытия выводов, а также различные типы припойных паст предъявляют особые требования к оборудованию для выполнения операций пайки.

«Совтест-техно» осуществляет селективную пайку THT-компонентов на печатной плате, используя соответствующие установки селективной пайки.

Скоро!

Основы технологии монтажа в отверстия. Часть I

Введение

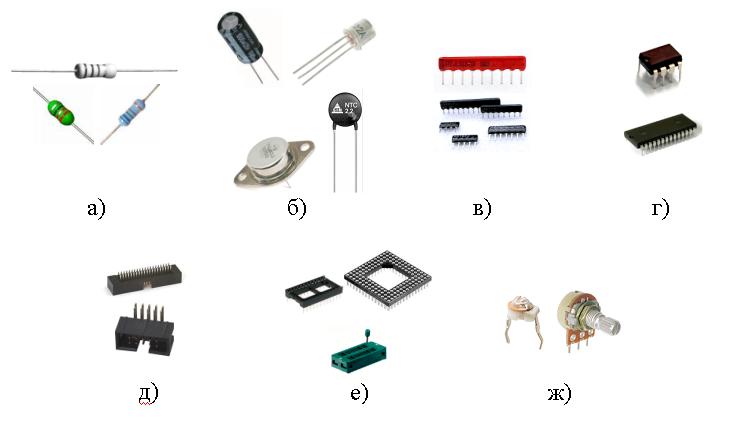

Компоненты

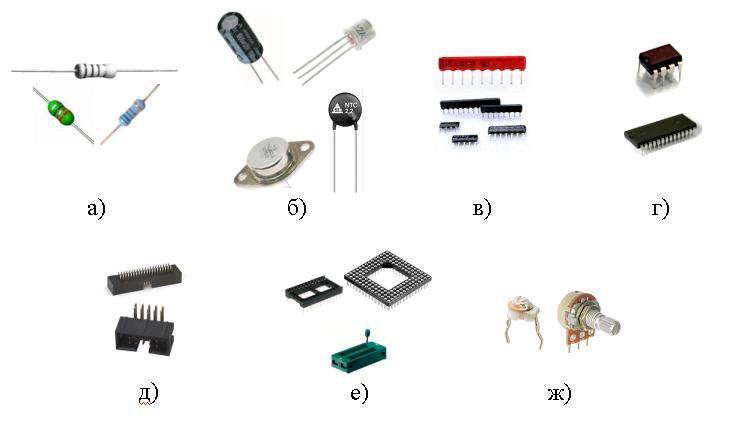

ЭК, используемые в технологии монтажа в отверстия, по типу корпуса можно разбить на следующие основные группы (примеры корпусов приведены на рис. 1):

а) ЭК с осевыми (часто встречается обозначение axial, аксиальными) выводами;

б) ЭК с радиальными выводами (radial);

в) SIL, SIP (Single In-Line Package) – многовыводной корпус с однорядным расположением выводов;

г) DIP (Dual In-Line Package) – корпус с двухрядным расположением выводов;

д) разъемы, слоты;&

е) панели для ИС, в том числе DIP; ZIF (Zero Insertion Force, панели с нулевым усилием вставки для штырьковых ИС); PGA (Pin Grid Array, панели для штырьковых ИС с матрицей выводов);

ж) различные компоненты сложной формы.

Рис. 1. Примеры THT-компонентов: а) с осевыми выводами; б) с радиальными выводами; в) в корпусах SIL; г) в корпусах DIP; д) разъемы; е) панели для ИС; ж) ЭК сложной формы

Такое разделение компонентов прежде всего связано с особенностями технологии их монтажа. Так например, осевые и радиальные выводы компонентов требуют формовки и обрезки, тогда как большинство других компонентов в этом не нуждаются. При формовке выводов, и как следствие, последующей установке компонентов с осевыми выводами они имеют дополнительную степень свободы (вращение вокруг оси), поэтому их маркируют цветными кольцами (см. рис. 1а), исключающими установку «маркировкой вниз».

Также есть различия в механизмах захвата, базирования и фиксации разных групп компонентов, поэтому часто компоненты в разных корпусах устанавливаются каждый на своем оборудовании.

Типичная последовательность операций

Технологический процесс сборки ПП на основе THT-технологии состоит из следующих типовых этапов:

На некоторых предприятиях сохранилась технология, при которой из-за проблем с покрытиями выводов и хранением компонентов подготовка выводов включала в себя предварительное лужение, однако современная технология этого не предусматривает благодаря качественной упаковке и покрытию выводов современных компонентов.

Ниже рассмотрены данные операции в порядке выполнения.

Подготовка выводов ЭК

Выводы ЭК перед монтажом должны быть специальным образом подготовлены. Цель подготовки:

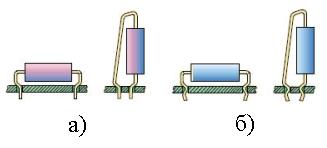

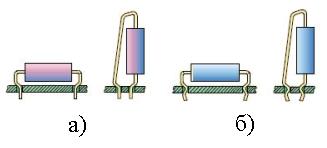

Зазор обычно обеспечивается приданием выводам ЭК соответствующего изгиба – т.н. «опорного зи́га» (рис. 2а); самофиксация ЭК на ПП перед групповой пайкой – особым изгибом части вывода, входящей в отверстие ПП – замка́ (рис. 2б). Одновременное выполнение зига и замка носит название «зиг-замо́к».

Также возможно крепление ЭК следующими методами:

Тяжелые элементы (например, трансформаторы) или элементы, подверженные механическим воздействиям (тумблеры, потенциометры, подстроечные конденсаторы), устанавливаются с помощью особых держателей. Такие держатели обеспечивают надежное механическое крепление соответствующих элементов к ПП и предотвращают обрыв и поломку выводов под воздействием механических нагрузок.

Рис. 2. Обеспечение с помощью формовки выводов ЭК: а) зазора между ПП и компонентом (опорный зиг); (б) самофиксации ЭК на ПП (замо́к). Источник: ASPgold

Формовку круглых или ленточных выводов элементов производят с помощью ручного монтажного инструмента либо специальных полуавтоматических устройств таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу. При формовке выводов не допускается их механическое повреждение, нарушение защитного покрытия, изгиб в местах соединения вывода и корпуса, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовых корпусов.

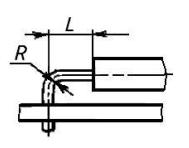

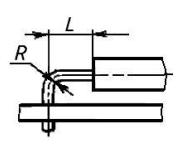

Основные ограничения (рис. 3) накладываются на размер от корпуса ЭК до оси изогнутого вывода (L) и внутренний радиус изгиба выводов (R). Минимальный размер L в зависимости от типа ЭК находится в пределах 0,75 – 4 мм (но не менее 2·D выводов); размер R зависит от диаметра вывода и составляет минимум 0,5 – 1,5 мм (но не менее (1–2)·D выводов). Также на выводах не должно быть деформаций и утонений, превышающих 10% от диаметра, ширины либо толщины вывода.

Рис. 3. Основные параметры формовки

Несоблюдение данных рекомендаций может привести к образованию избыточных напряжений в месте крепления вывода к корпусу ЭК и в области изгиба вывода и, как следствие, появлению в этих местах трещин и, возможно, обрывов, в особенности при механических воздействиях на собранный узел. Не допускается изгибать жесткие выводы (лепестки) транзисторов и диодов средней и большой мощности, так как это может привести к растрескиванию их стеклянных изоляторов и нарушению герметичности корпусов.

Расстояние от корпуса до места пайки должно быть не менее 2,5 мм, если не приняты меры к дополнительному теплоотводу в процессе пайки.

Не осуществляют формовку, подгибку и обрезку при установке многовыводных ЭК (ИС в DIP-корпусе и пр.). Для них может проводиться исключительно рихтовка (выравнивание) выводов, если в этом есть необходимость.

Устройства формовки выпускаются с механическим и электрическим приводом подачи ЭК, а также механическим либо пневматическим – самого устройства формовки. Загрузка компонентов производится из лент, трубчатых кассет, россыпи. Геометрические параметры формовки регулируются; установки оснащаются сменными формовочными матрицами. Специальная конструкция матриц формовочных устройств обеспечивают отсутствие избыточных напряжений и зазубрин на материале в месте изгиба вывода. Примеры отформованных выводов различных THT-компонентов приведены на рис. 4.

Рис. 4. Примеры формовки выводов ЭК с осевыми (а) и радиальными (б) выводами. Источник: ASPgold

Производительность формовочного оборудования в автоматическом режиме при загрузке из лент, как правило, составляет до 40000 ЭК/час для ЭК с осевыми выводами и 20000 ЭК/час – с радиальными; при загрузке ЭК из россыпи – 7000 и 3000 ЭК/час соответственно. При ручной подаче ЭК типовая производительность – около 1500–3000 ЭК/час.

Существуют автоматические счетчики выводных компонентов, вклеенных в ленту (до 100 ЭК/с).

Установка компонентов

Установка ТНТ-компонентов осуществляется с применением специальных монтажных автоматов, автоматизированных рабочих мест (АРМ) либо полностью вручную.

Автоматизированный монтаж

Сборочное оборудование

Существует два основных вида автоматизированного оборудования по критерию выполняемых функций:

Многие монтажные автоматы одновременно обладают функцией секвенсеров, т.е. могут работать непосредственно из первичных лент без необходимости подготовки программной ленты.

Следует отметить, что на современном рынке, наряду с выпускавшимся в 90-е г.г. и продающимся сейчас б/у (в т.ч. восстановленным) оборудованием для выводного монтажа (различные модели автоматов Dynapert, Panasert, Amistar, Universal Instruments и пр.), присутствуют современные модели различных производителей, уделяющих существенное внимание развитию технологии автоматизированного монтажа в отверстия. Многие опции автоматов, ранее доступные лишь для SMT-монтажа, стали неотъемлемой частью современного сборочного оборудования для THT-технологии. Следящие приводы перемещений по координатным осям, управление с помощью ПК, загрузка питателей без остановки работы, контроль правильности подачи ЭК, одновременная сборка более чем одной ПП, автоматическая загрузка/выгрузка ПП, коррекция погрешностей проводящего рисунка ПП, автоматическая смена захватных устройств – все это доступно в настоящее время и для штырькового монтажа. Применяются системы технического зрения для оптической коррекции положения ЭК и считывания реперных знаков. Сборочные головки автоматов оснащены преимущественно механическими захватами с сервоприводом. Стандартные углы поворота ЭК кратны 90°, однако, как правило, существует возможность оснащения автомата сборочной головкой со свободным углом поворота.

Ряд автоматов обладает способностью устанавливать на ПП проволочные перемычки (jumpers), нарезая их непосредственно перед монтажом из непрерывного прутка.

Паспортная производительность современного монтажного оборудования достигает 20000–40000 ЭК/час при уровне ошибок монтажа 100–200 ppm (для простых ЭК). Производительность при монтаже ЭК сложной формы может быть меньше на порядок. Основными параметрами оборудования, помимо перечисленных выше, являются геометрические характеристики ЭК и ПП, которые подлежат установке:

Загрузочные устройства

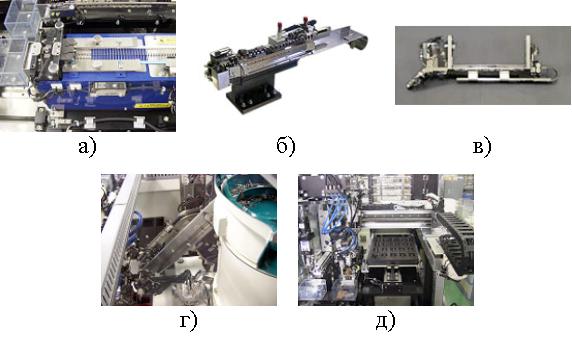

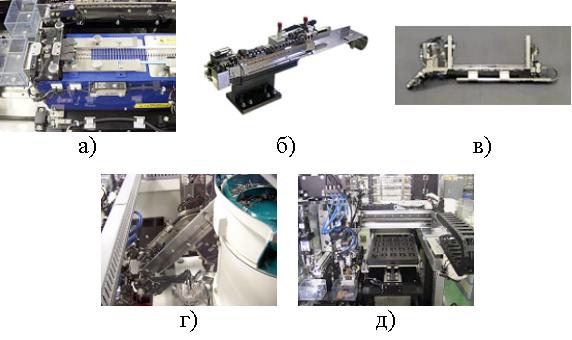

Для оснащения автоматов монтажа THT-компонентов используются загрузочные устройства (питатели) следующих основных типов (рис. 5):

Рис. 5. Примеры питателей для THT-компонентов: а) с осевыми выводами; б) с радиальными выводами; в) из трубчатых кассет; г) вибробункерный; д) из матричных поддонов. Источник: A-I-TEC.Co.,Ltd

Ряд моделей оборудования оснащается питателями с микропроцессорным управлением, а также устройствами их автоматической смены.

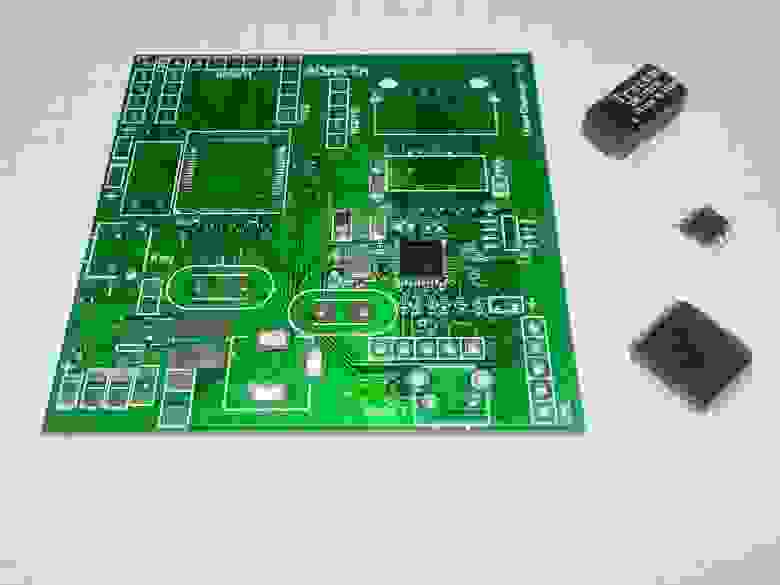

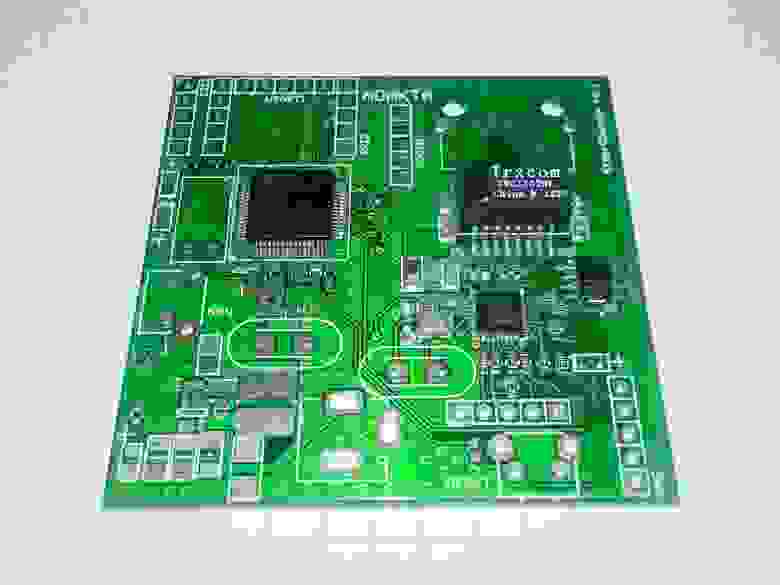

Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT

Сегодня речь пойдет о том, как добиться высокого качества монтажа на платах с большим количеством компонентов — до 1500шт (можно и больше при плотном монтаже или при сборке 1-2 плат одновременно — не более). Потребность в таком сложном монтаже обычно возникает при изготовлении первого макета или нескольких образцов, чтобы убедиться в правильности трассировки печатной платы (основных сложных моментов) или же при разовом производстве. После получения такого макета можно начинать отлаживать программное обеспечение и вносить корректировки в плату. Заводская сборка, в этом случае, не совсем подходит из-за ее стоимости, подготовки конструкторской документации, подборки компонентов, сроков, макетирования и многого другого (под катом картинки на 8Мб).

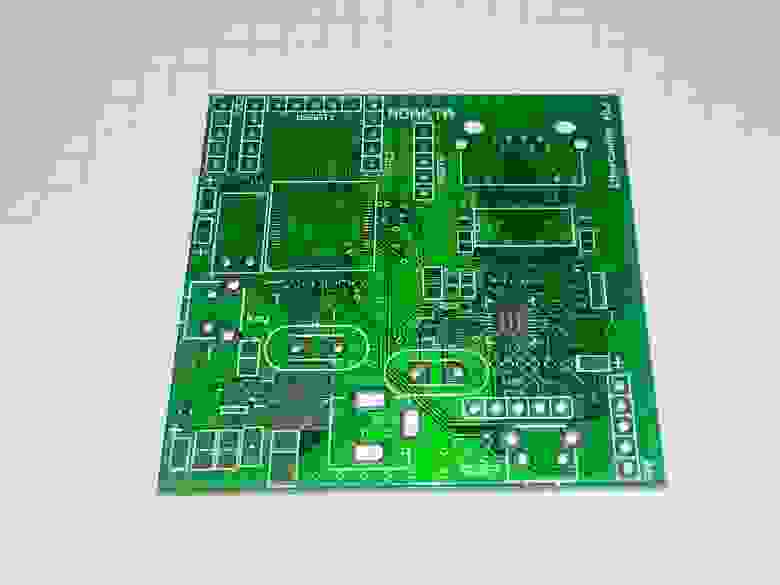

Рис. 1. Готовая печатная плата с компонентами 0402 (обратная сторона).

Итак, начнем с того, что определим, что нам понадобиться. Весь поверхностный монтаж будет производиться феном и паяльной пастой, так как это в разы быстрее и качественнее чем паяльником и припоем в проволоке.

1. Паяльная станция (например, Lukey 852D+ с насадкой 10мм).

2. Тонкий немагнитный пинцет (для установки компонентов).

3. Пинцет с широким захватом (для нанесения паяльной пасты).

4. Флюс (например, Amtech NC-559-ASM, или другой безотмывочный).

5. Паяльная паста (Solder paste W001).

6. Хороший свет и стол.

7. Кисточка/ванночка/спирт для промывки печатной платы.

В процессе станет понятно что есть что, так что тут заострять внимание не будем. Для начала выполним все приготовления и поймем технологию пайки. Для того, чтобы спаять две поверхности, их необходимо сначала залудить, затем прислонить друг к другу, нагреть и после того, как олово полностью расплавится — остудить. Это вкратце. Качественная пайка не имеет вкраплений, раковин, трещин и имеет однородную структуру. Остывание припоя должно происходить в неподвижном состоянии, только в этом случае он застынет правильно.

Паяльную пасту необходимо немного доработать. Для того, чтобы она хорошо накладывалась и растекалась равномерным слоем ее необходимо разбавить с флюсом в пропорции примерно 2:1 (хорошо размешать в однородную массу). В некоторых случаях пропорция может изменяться, например, если все контактные площадки имеют большую площадь, то припой должен быть несколько гуще и наоборот.

Рис. 2. Паяльная паста.

Для того, чтобы пошагово объяснить весь процесс монтажа спаяем часть небольшой платы на которой расположены различные компоненты. Первое, что необходимо сделать (если плата только с производства и чистая) — это нанести на нее припой. Самый простой и быстрый, при определенной сноровке, способ — это нанесение широким пинцетом (или шпателем). Ниже приведены слайды процесса нанесения припоя. За один раз необходимо брать небольшое количество припоя и аккуратно равномерным и тонким слоем наносить его на плату (как лопаткой). Нет необходимости наносить его исключительно на контактные площадки, в процессе прогрева, из-за большого количества флюса, лишнее олово перейдет на контактные площадки либо превратиться в шарики, которые необходимо перенести на контактные площадки вручную (далее будет описано как это делать).

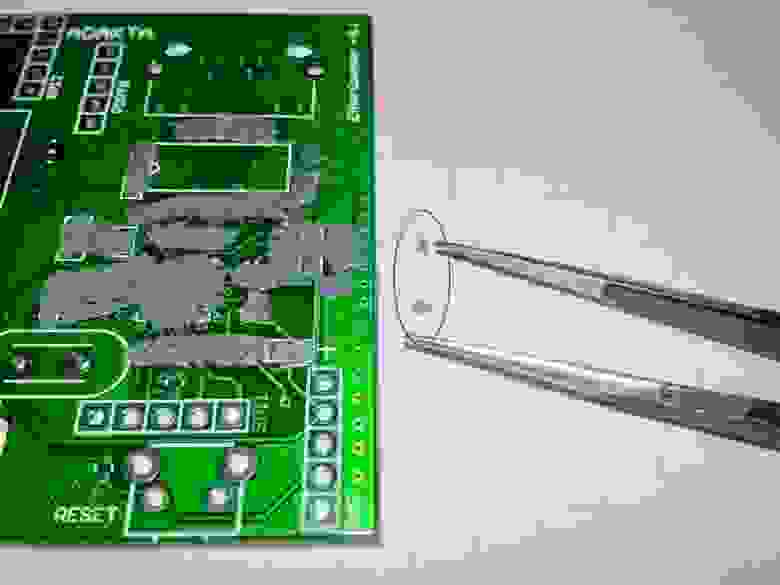

Рис. 3. Процесс нанесения припоя на плату.

Расстановка компонентов. Не все компоненты можно расставлять сразу после нанесения паяльной пасты. Например, элементы в корпусах LQFP с шагом выводов меньше чем 0,8 мм необходимо ставить немного позже — уже после первого прогрева феном, в противном случае, будут короткие замыкания между выводами, которые будет сложно удалить (конечно можно использовать «оплетку», но попробуем обходиться без нее). Итак, в первую очередь установим SMD конденсаторы, резисторы, диоды и т.д, компоненты в QFN корпусах. Для этого нам необходим тонкий немагнитный пинцет. Для быстрого и удобного поиска компонентов я использую поиск в Altium Designer (проект, соответственно сделан там же). Поиск компонентов выполняется слева направо, сверху вниз, выбираем компонент, например, конденсатор 100n, находим их все и устанавливаем на плату.

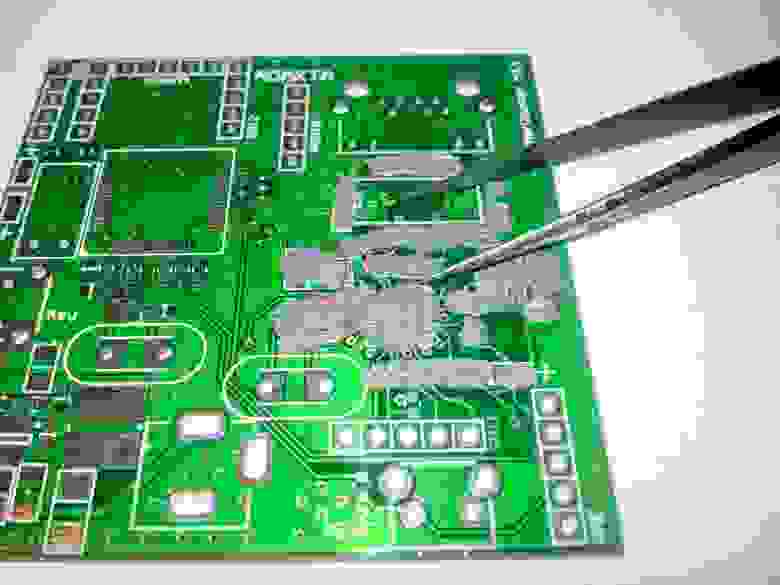

Рис. 4. Установка компонентов на плату.

Если необходимо собрать несколько плат, то лучше устанавливать компоненты сразу на 2 или 4 платы, так как в этом случае уменьшается вероятности ошибки установки компонентов не на те места, также это значительно уменьшит общее время сборки. Для того, чтобы упростить сборку, компоненты могут быть помещены в кассу, тогда их удобнее доставать и быстро запоминается их местонахождение. После того, как все необходимые компоненты установлены можно приступать к прогреву и непосредственно пайке. Плата должна лежать на ровной поверхности, которая не боится сильного нагрева. В левой руке необходимо держать фен, в правой пинцет. Температура (выставленная на индикаторе) приблизительно 390 град. — это довольно высокая температура, но именно для этой станции такое значение является нормальным (также, если нет специальных ограничений по температуре пайки компонентов). Процесс пайки сводится к прогреву отдельных частей платы (делать это нужно как можно равномернее), на которых стоят компоненты, избегая перегревов и «вспучивания» текстолита. Для плат с маленьким количеством больших полигонов и 4-слоек температуру необходимо уменьшить до 360 град. Во время прогрева необходимо следить за тем, как плавится олово и одновременно пинцетом поправлять компоненты на контактных площадках. Особенно следите за компонентами типоразмера 0402, так как они начинают «плыть» на флюсе и могут перемешаться на плате. В процессе пайки олово скатывается в шарики, а между некоторыми контактными площадками образуются «залипоны» убирается это все с помощью компонента (например, конденсатора), захваченного пинцетом (главное запомнить с какого места взят компонент). Он собирает на себя лишнее олово, которое потом можно перенести на большие контактные площадки. Все это необходимо делать при прогреве платы, пока не высох флюс (его можно нанести отдельно, если что-то не получилось с первого раза). После пайки первой партии компонентов плата выглядит примерно так:

Рис. 5. Первый прогрев.

Я намеренно не стал устанавливать SOIC, чтобы показать как удобнее его паять. Перед установкой компонентов в LQFP и SOIC необходимо нанести тонкий слой флюса на (залуженные!) контактные площадки — это сделает пайку более качественной. Далее устанавливаем оставшиеся компоненты. Замечу, что чем меньше шаг выводов у компонентов, тем точнее их нужно позиционировать. Например, STM32F107 в корпусе LQFP64 во время прогрева будет не поднять пинцетом, так как если он сдвинется хотя бы на половину шага выводов (а это всего 0,25 мм), то олово зальется на соседние контактные площадки. SOIC можно будет приподнять для предварительного прогрева платы, так же это актуально для компонентов в пластиковом корпусе (реле, разъемы, оптопары и т. д.). При втором прогреве уже нет необходимости прогревать всю плату, можно ограничиться теми местами, где установлены необходимые компоненты. После пайки и промывки плата выглядит так:

Рис. 6. Второй прогрев.

Данная плата имеет двухсторонний монтаж. При пайке компонентов с другой стороны нижние (установленные ранее) начнут съезжать. Чтобы этого не происходило, необходимо установить плату на монтажные стойки (закрепить в держателе) или поставить несколько разъемов, чтобы избежать соприкосновения уже припаянных компонентов с поверхностью. Для качественной пайки выводных компонентов, тоже имеется пару ухищрений. Я всегда использую припой с флюсом (например RA-0,5), диаметром, соответственно, 0,5 мм. Чтобы получилось правильное затекание припоя между металлизированным отверстием и выводом компонента необходимо, чтобы во время непосредственно процесса пайки всегда соприкасались четыре предмета: паяльник, контактная площадка, вывод компонента и припой, а делается это так: прислоняем паяльник к выводу так, чтобы он одновременно касался пояска «пада», затем подносим припой и прислоняем его к паяльнику, как можно ближе к выводу компонента и «паду». В результате этого припой будет затекать в разогретое отверстие и образует небольшой «наплыв», после чего необходимо убрать припой, а затем паяльник от вывода и «пада».

Рис. 7. Пайка выводных компонентов.

В следующей статье я расскажу про установку BGA компонентов (BGA84, BGA78, BGA620 и даже BGA1084) с помощью фена. А также плюсы и минусы установки BGA при помощи специализированной инфракрасной паяльной станции.

PS: Если есть какие-либо советы на тему ручного монтажа, с удовольствием выслушаю, также могу подсказать, если что-то осталось неясным.

Скоро!

Основы технологии монтажа в отверстия. Часть I

Введение

Компоненты

ЭК, используемые в технологии монтажа в отверстия, по типу корпуса можно разбить на следующие основные группы (примеры корпусов приведены на рис. 1):

а) ЭК с осевыми (часто встречается обозначение axial, аксиальными) выводами;

б) ЭК с радиальными выводами (radial);

в) SIL, SIP (Single In-Line Package) – многовыводной корпус с однорядным расположением выводов;

г) DIP (Dual In-Line Package) – корпус с двухрядным расположением выводов;

д) разъемы, слоты;&

е) панели для ИС, в том числе DIP; ZIF (Zero Insertion Force, панели с нулевым усилием вставки для штырьковых ИС); PGA (Pin Grid Array, панели для штырьковых ИС с матрицей выводов);

ж) различные компоненты сложной формы.

Рис. 1. Примеры THT-компонентов: а) с осевыми выводами; б) с радиальными выводами; в) в корпусах SIL; г) в корпусах DIP; д) разъемы; е) панели для ИС; ж) ЭК сложной формы

Такое разделение компонентов прежде всего связано с особенностями технологии их монтажа. Так например, осевые и радиальные выводы компонентов требуют формовки и обрезки, тогда как большинство других компонентов в этом не нуждаются. При формовке выводов, и как следствие, последующей установке компонентов с осевыми выводами они имеют дополнительную степень свободы (вращение вокруг оси), поэтому их маркируют цветными кольцами (см. рис. 1а), исключающими установку «маркировкой вниз».

Также есть различия в механизмах захвата, базирования и фиксации разных групп компонентов, поэтому часто компоненты в разных корпусах устанавливаются каждый на своем оборудовании.

Типичная последовательность операций

Технологический процесс сборки ПП на основе THT-технологии состоит из следующих типовых этапов:

На некоторых предприятиях сохранилась технология, при которой из-за проблем с покрытиями выводов и хранением компонентов подготовка выводов включала в себя предварительное лужение, однако современная технология этого не предусматривает благодаря качественной упаковке и покрытию выводов современных компонентов.

Ниже рассмотрены данные операции в порядке выполнения.

Подготовка выводов ЭК

Выводы ЭК перед монтажом должны быть специальным образом подготовлены. Цель подготовки:

Зазор обычно обеспечивается приданием выводам ЭК соответствующего изгиба – т.н. «опорного зи́га» (рис. 2а); самофиксация ЭК на ПП перед групповой пайкой – особым изгибом части вывода, входящей в отверстие ПП – замка́ (рис. 2б). Одновременное выполнение зига и замка носит название «зиг-замо́к».

Также возможно крепление ЭК следующими методами:

Тяжелые элементы (например, трансформаторы) или элементы, подверженные механическим воздействиям (тумблеры, потенциометры, подстроечные конденсаторы), устанавливаются с помощью особых держателей. Такие держатели обеспечивают надежное механическое крепление соответствующих элементов к ПП и предотвращают обрыв и поломку выводов под воздействием механических нагрузок.

Рис. 2. Обеспечение с помощью формовки выводов ЭК: а) зазора между ПП и компонентом (опорный зиг); (б) самофиксации ЭК на ПП (замо́к). Источник: ASPgold

Формовку круглых или ленточных выводов элементов производят с помощью ручного монтажного инструмента либо специальных полуавтоматических устройств таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу. При формовке выводов не допускается их механическое повреждение, нарушение защитного покрытия, изгиб в местах соединения вывода и корпуса, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовых корпусов.

Основные ограничения (рис. 3) накладываются на размер от корпуса ЭК до оси изогнутого вывода (L) и внутренний радиус изгиба выводов (R). Минимальный размер L в зависимости от типа ЭК находится в пределах 0,75 – 4 мм (но не менее 2·D выводов); размер R зависит от диаметра вывода и составляет минимум 0,5 – 1,5 мм (но не менее (1–2)·D выводов). Также на выводах не должно быть деформаций и утонений, превышающих 10% от диаметра, ширины либо толщины вывода.

Рис. 3. Основные параметры формовки

Несоблюдение данных рекомендаций может привести к образованию избыточных напряжений в месте крепления вывода к корпусу ЭК и в области изгиба вывода и, как следствие, появлению в этих местах трещин и, возможно, обрывов, в особенности при механических воздействиях на собранный узел. Не допускается изгибать жесткие выводы (лепестки) транзисторов и диодов средней и большой мощности, так как это может привести к растрескиванию их стеклянных изоляторов и нарушению герметичности корпусов.

Расстояние от корпуса до места пайки должно быть не менее 2,5 мм, если не приняты меры к дополнительному теплоотводу в процессе пайки.

Не осуществляют формовку, подгибку и обрезку при установке многовыводных ЭК (ИС в DIP-корпусе и пр.). Для них может проводиться исключительно рихтовка (выравнивание) выводов, если в этом есть необходимость.

Устройства формовки выпускаются с механическим и электрическим приводом подачи ЭК, а также механическим либо пневматическим – самого устройства формовки. Загрузка компонентов производится из лент, трубчатых кассет, россыпи. Геометрические параметры формовки регулируются; установки оснащаются сменными формовочными матрицами. Специальная конструкция матриц формовочных устройств обеспечивают отсутствие избыточных напряжений и зазубрин на материале в месте изгиба вывода. Примеры отформованных выводов различных THT-компонентов приведены на рис. 4.

Рис. 4. Примеры формовки выводов ЭК с осевыми (а) и радиальными (б) выводами. Источник: ASPgold

Производительность формовочного оборудования в автоматическом режиме при загрузке из лент, как правило, составляет до 40000 ЭК/час для ЭК с осевыми выводами и 20000 ЭК/час – с радиальными; при загрузке ЭК из россыпи – 7000 и 3000 ЭК/час соответственно. При ручной подаче ЭК типовая производительность – около 1500–3000 ЭК/час.

Существуют автоматические счетчики выводных компонентов, вклеенных в ленту (до 100 ЭК/с).

Установка компонентов

Установка ТНТ-компонентов осуществляется с применением специальных монтажных автоматов, автоматизированных рабочих мест (АРМ) либо полностью вручную.

Автоматизированный монтаж

Сборочное оборудование

Существует два основных вида автоматизированного оборудования по критерию выполняемых функций:

Многие монтажные автоматы одновременно обладают функцией секвенсеров, т.е. могут работать непосредственно из первичных лент без необходимости подготовки программной ленты.

Следует отметить, что на современном рынке, наряду с выпускавшимся в 90-е г.г. и продающимся сейчас б/у (в т.ч. восстановленным) оборудованием для выводного монтажа (различные модели автоматов Dynapert, Panasert, Amistar, Universal Instruments и пр.), присутствуют современные модели различных производителей, уделяющих существенное внимание развитию технологии автоматизированного монтажа в отверстия. Многие опции автоматов, ранее доступные лишь для SMT-монтажа, стали неотъемлемой частью современного сборочного оборудования для THT-технологии. Следящие приводы перемещений по координатным осям, управление с помощью ПК, загрузка питателей без остановки работы, контроль правильности подачи ЭК, одновременная сборка более чем одной ПП, автоматическая загрузка/выгрузка ПП, коррекция погрешностей проводящего рисунка ПП, автоматическая смена захватных устройств – все это доступно в настоящее время и для штырькового монтажа. Применяются системы технического зрения для оптической коррекции положения ЭК и считывания реперных знаков. Сборочные головки автоматов оснащены преимущественно механическими захватами с сервоприводом. Стандартные углы поворота ЭК кратны 90°, однако, как правило, существует возможность оснащения автомата сборочной головкой со свободным углом поворота.

Ряд автоматов обладает способностью устанавливать на ПП проволочные перемычки (jumpers), нарезая их непосредственно перед монтажом из непрерывного прутка.

Паспортная производительность современного монтажного оборудования достигает 20000–40000 ЭК/час при уровне ошибок монтажа 100–200 ppm (для простых ЭК). Производительность при монтаже ЭК сложной формы может быть меньше на порядок. Основными параметрами оборудования, помимо перечисленных выше, являются геометрические характеристики ЭК и ПП, которые подлежат установке:

Загрузочные устройства

Для оснащения автоматов монтажа THT-компонентов используются загрузочные устройства (питатели) следующих основных типов (рис. 5):

Рис. 5. Примеры питателей для THT-компонентов: а) с осевыми выводами; б) с радиальными выводами; в) из трубчатых кассет; г) вибробункерный; д) из матричных поддонов. Источник: A-I-TEC.Co.,Ltd

Ряд моделей оборудования оснащается питателями с микропроцессорным управлением, а также устройствами их автоматической смены.

.jpg)

.jpg)