Что такое никелевый штейн

Что такое никелевый штейн

Не так давно на рынке появился надежный, долговечный материал для монтажа ограждений. Это металлический штакетник, преимущества которого быстро сумели оценить потребители.

Более 12 лет компания «Сектор газа» обеспечивает техническими газами большое количество предприятий и медицинских учреждений.

Указатели уровня «Каскад» предназначены для постоянного контроля содержания жидкости в различных емкостях, в том числе под давлением или при высокой температуре.

ЕМК является крупнейшим производителем металлопроката в России. Благодаря слаженной работе коллектива, богатого сортамента и инновационных технологий сумела снискать.

Это набор программ, которые помогут автоматизировать, усовершенствовать производство на всех участках. Scad, если углубиться в подробный перевод, обозначает как.

Бронзовый прокат относится к категории цветных металлов, а отличительной чертой такого сплава выступает наличие в составе меди, олова, вместе с дополнительными.

Большинство из студентов на старших курсах уже где-то подрабатывают, тем более у кого-то уже есть маленькие дети. Возможно, кто-то не успел написать диплом в заданные.

Независимо от того, в какой сфере работает ваша компания, какие услуги и товары предлагает рынку, необходимо проходить оценку условий труда. Это происходит либо в.

ПЛАВКА ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД НА ШТЕЙН

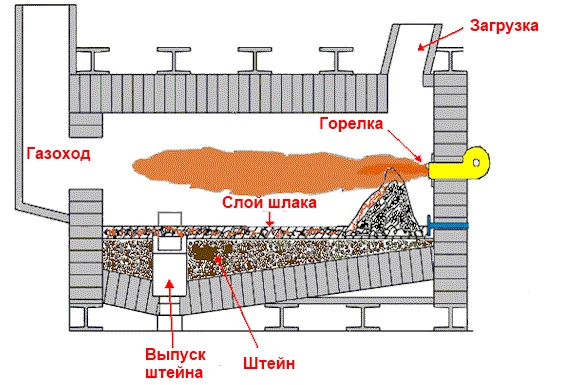

Плавку ведут в таких же печах, как и для медного сырья, в восстановительной среде. В печи гипс восстанавливается до сульфида кальция по реакции:

При плавке с пиритом (его вводят в виде массивного колчедана или в виде отходов углеобогатительных фабрик) идут реакции:

Далее протекает практически необратимая реакция:

Так как процесс идет в восстановительной среде, закись никеля, даже если она остаётся в шлаке, восстанавливается углеродом до металла.

Обычно содержание никеля в шлаках 0,1—0,2%, главным образом из-за растворенного в шлаке сульфидного никеля и взвешенных тонкодисперсных корольков штейна.

Однако закись никеля сульфидируется, главным образом сернистым железом, получаемым по первой реакции. Никелевый штейн содержит обычно 15—20% Ni. Его можно продуть воздухом в конвертере и получить чистый никелевый сульфид — файнштейн.

Конвертирование никелевого штейна, так же как и медного, осуществляется с добавкой в конвертер кварцевого флюса для ошлаковывания железа. При продувке воздуха штейн (сульфиды и содержащиеся в нем железо и никель) частично окисляется, но закись никеля тут же вступает в реакцию с сульфидом железа, переводящим никель в сульфидную фазу (файнштейн). Продувку ведут до тех пор, пока не получится сульфид никеля с примесью металлического никеля. Конвертерный шлак, содержащий повышенное количество никеля (до 4%), направляют на специальный обеднительный передел в конвертеры или электропечи.

Файншейн напрявляют на восстановительную плавку с нефтекоксом, не содержащим серу, и получают черновой никель, пригодгый для выплавки ферроникеля и электролитического рафинирования, а шлак, содержащий кобальт, направляют в кобальтовое отделение.

(В конверторах с продувкой кислорода черновой никель в принципе можно получить, но при температурах более 1500 о С. Термодинамика такая!)

Производство важнейших тяжёлых цветных металлов пирометаллургическими способами

К пирометаллургическим относят процессы, идущие при повышенных температурах: сушка, различные виды обжига (хлорирующий, сульфатизирующий, окислительный, восстановительный и др.), спекание и сплавление компонентов шихты, различные виды плавок (рафинировочная, плавки на штейн и шлак и др.), металлотермия. К ним относят также «хлорную металлургию» (производство циркония, титана, тантала и ниобия) и электролиз в расплавах (производство алюминия и магния).

В 1997 г. суммарное мировое производство рафинированной меди составило 13,6 млн. т, в том числе

2 млн. т (14,6%) из вторичного сырья. Четыре крупнейшие страны-продуцента: США, Чили, Япония и Китай – обеспечили 51,8% мирового производства рафинированной меди из первичного и вторичного сырья, а страны, вошедшие в первую десятку продуцентов, – 74,4%.

Основные страны производители меди по данным за 1997 г. (тыс. т)

| Рафинированной меди | Черновой меди | Меди в концентратах | |

| США | 2452,4 | 1720,9 | |

| Чили | 2116,6 | 1389,6 | |

| Япония | 1278,7 | 1350,4 | 0,9 |

| Китай | 1179,4 | 495,5 | |

| Германия | 673,6 | 349,1 | — |

| Россия | |||

| Канада | 560,3 | 626,5 | |

| Польша | 440,6 | 414,7 | |

| Бельгия и Люксенбург | 142,5 | — | |

| Перу | 384,1 | 326,4 | |

| Замбия | 338,4 | 315,8 | 352,9 |

| Казахстан | 302,5 | 327,4 | 316,2 |

| Мексика | 393,1 |

В России в 2002 г. произведено более 800 тыс. т рафинированной меди, из которой 450 тыс. т приходится на «Норильский никель» и 320 на УГМК.

Бóльшую часть меди получают из сульфидных медных (медно-никелевых, медно-цинковых) руд.

В России около 70% всей меди производится из медно-никелевых сульфидных руд (Норильск, Кольский полуостров), 22,6% из медно-колчедановых (медных и медно-цинковых руд), остальная – из других типов руд.

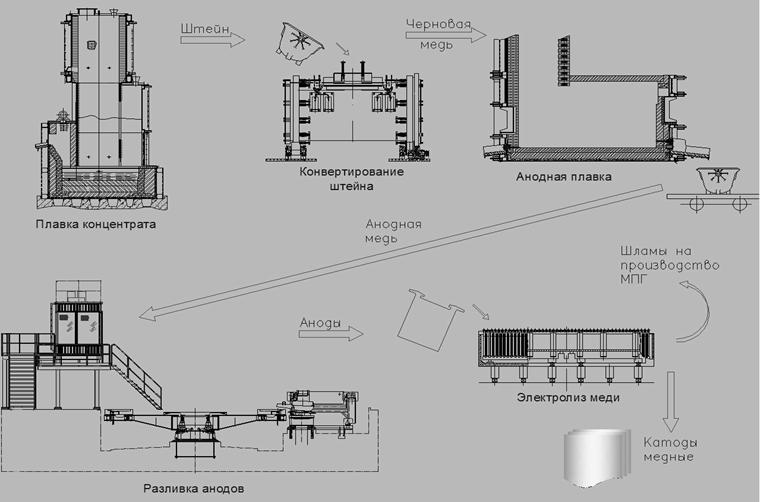

Переработка сульфидных медных концентратов с получением катодной меди в самом общем виде состоит из следующих стадий:

· автогенная плавка (концентрата или огарка) на штейн (сплав сульфидов меди и железа)

во взвешенном состоянии или в расплаве;

· конвертирование штейна (продувка кислородом) с получением черновой меди;

· окислительное (анодное) рафинирование черновой меди;

· электролитическое рафинирование анодной меди.

Основное оборудование для пирометаллургического производства меди

Плавка во взвешенном состоянии отличается от плавки в расплаве тем, что нагрев, окисление и расплавление шихтовых компонентов протекает в газошихтовом факеле.

Достоинства автогенных технологий по сравнению с традиционными процессами плавки (отражательной и электроплавкой) :

сокращение расходов топлива;

стабилизация потоков и сокращение объёмов отходящих газов и повышение концентрации в них SO2, что дает возможность утилизировать эти газы с минимальными затратами. За счет этого объём выбросов SO2 резко сокращается;

высокая удельная производительность;

возможность регулировать состав штейна и получать в процессе плавки концентратов богатые штейны.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Конвертирование никелевых штейнов. Переработка никелевого файнштейна на огневой никель. Производство ферроникеля

Конвертирование никелевых штейнов

Необходимость извлечения кобальта в конвертерный шлак обусловлена тем, что если его не отделить от никеля на этой стадии технологии, то он весь перейдет в огневой никель, являющийся товарным продуктом, и будет потерян. Получение кобальта как самостоятельного товарного продукта в этом случае становится невозможным.

6Fe + 302 + 3Si02 = 3(2FeO ∙ SiO2) + 1876000 кДж

Установлено, что последняя реакция начинается только после окисления большей части свободного железа.

Из сопоставления реакций следует, что на одинаковый объем вдуваемого в конвертер кислорода на первой стадии выделяется почти в 2 раза больше теплоты, требуется в 3 раза больше кварцевого флюса и образуется в 3 раза больше конвертерного шлака. Особенности первой стадии процесса учитывают на практике и используют для попутной переработки значительных количеств холодных материалов, включая оборотные продукты и никельсодержащие лом и отходы (вторичное сырье).

Окисление кобальта ускоряется по мере удаления из расплава железа. Особенно интенсивно оно идет в конце процесса конвертирования, и конвертерные шлаки последних сливов будут всегда богаче кобальтом.

Никелевый файнштейн обычно содержит, %: Ni 76-78; S 19-21; Fe 0,2-0,4; Со 0,3-0,5 и Си

Переработка никелевого файнштейна на огневой никель

Технология получения огневого никеля из файнштейна включает две стадии окислительного обжига (с промежуточным обезмеживанием огарка) и восстановительную плавку оксида никеля на металл.

Глубокое удаление серы требует высоких температур, а сульфид никеля Ni3S2 легкоплавок (tпл = 788 о С). Это и вынуждает проводить окисление файнштейна в две стадии. Вначале обжиг проводят в печах КС с целью удаления серы до 1-1,5%. Для повышения тугоплавкости шихты измельченный файнштейн смешивают с оборотной (оксидной) пылью. Это вместе с разобщенностью частиц, витающих в КС, позволяет вести первую стадию при 950-1000 о С Окисление файнштейна протекает по реакции

Печи КС с площадью пода 7-8м 2 для первой стадии обжига никелевого файнштейна имеют ряд конструктивных особенностей. Они, во-первых, имеют увеличенный диаметр вверху, что снижает скорость газов на выходе из печи и уменьшает пылевынос богатого никелем огарка. Кроме того, разгрузка огарка проводится не через сливной порог, а с уровня пода и регулируется стопорным или дисковым затвором.

К горячему огарку(700-800 о С) по выходе из печи подмешивают 10-15 % природного сильвинита (NaCl, КС1) и смесь подвергают сульфатхлорирующему обжигу в трубчатом реакторе-холодильнике. Процесс идет за счет физической теплоты огарка. При обжиге хлористый натрий разлагается по реакции:

Продукты этой реакции способствуют переводу меди в форму водорастворимых хлоридов и сульфатов. Никель и кобальт при этом остаются в оксидном состоянии.

Из реактора огарок направляют на обезмеживание, заключающееся в выщелачивании меди горячей подкисленной водой методом просачивания. После выщелачивания огарок с остаточным содержанием 0,3-0,4 % Си направляют на окончательный обжиг в трубчатую вращающуюся печь. Печь отапливается природным газом или мазутом, которые с цепью создания в печи окислительной атмосферы сжигают с большим избытком воздуха.

Из обжиговой печи оксид никеля с температурой 900-1000 о С по течке ссыпается в трубчатый реактор, куда вводят также 4-8 % нефтяного кокса. За счет физической теплоты огарка в холодильнике по реакции NiO + С = Ni + СО оксид никеля частично (до 40-50 %) восстанавливается и из реактора выходит металлизированный огарок с содержанием 82-86 % Ni, что ускоряет и удешевляет его дальнейшую переработку в электропечах.

Процесс восстановительной электроплавки осуществляют в дуговых электрических печах за счет теплоты, выделяющейся при горении дуги между угольными (графитовыми) электродами и металлом. Для получения никеля из окисленных руд применяют трехэлектродные круглые печи вместимостью 4,5-10т.

Технологический процесс электроплавки оксида никеля состоит из ряда операций:

1) шихтовки оксида никеля с восстановителем;

2) загрузки шихты и ее расплавления;

4) выпуска и грануляции никеля.

Во время приготовления шихты оксид никеля смешивают в заданной пропорции с твердым восстановителем, чаще всего нефтяным коксом, содержащим 0,2-0,5 % S.

При расплавлении шихты происходит восстановление оксида никеля до металла и одновременно его науглероживание за счет растворения углерода и образующегося карбида Ni3С. При содержании

2,2 % С температура плавления металла снижается до 1315 о С. Это сокращает время расплавления шихты и снижает расход электроэнергии.

В конце плавки избыток углерода удаляют путем доводки металла забрасыванием в печь оксида никеля. При этом происходит взаимодействие карбида никеля с NiO по реакции Ni3C + + 2NiO→5Ni + C02.

При доводке с целью предотвращения вторичного окисления никеля кислородом печной атмосферы в печи наводят известковый шлак. Этот шлак позволяет также очистить металл от серы за счет взаимодействия по реакции

Ni3S2 + 2СаО + 2С = 3Ni + 2CaS + 2СО.

Образующийся сульфид кальция не растворяется в никеле и переходит в шлак. После снятия шлака металл разливают, наклоняя печь в сторону разливочного желоба.

Готовый металл льют в грануляционные бассейны с проточной холодной водой, на дне которых установлена дырчатая металлическая корзина. Полученные гранулы никеля извлекают из бассейна, сушат, упаковывают в фанерные бочки и отправляют потребителю.

Рассмотренная технологическая схема хорошо освоена на практике. Это, пожалуй, ее единственное достоинство. Главные ее недостатки заключаются в сложности (многостадийности) технологии, высоком расходе дорогостоящего и дефицитного кокса, низком извлечении никеля и особенно кобальта и, наконец, к полной потере всего железа руды.

Производство ферроникеля

При плавке на ферроникель достигается значительное упрощение технологической схемы переработки окисленных никелевых руд, существенное повышение извлечения никеля и кобальта, улучшение использования вещественного состава руды, а также экономия топлива.

Ферроникель можно применять непосредственно в черной металлургии при получении легированных сталей или перерабатывать на марочные сорта никеля и кобальта.

Переработка окисленных никелевых руд на ферроникель электротермическим способом в промышленном масштабе осуществлена на Побужском никелевом заводе (Украина), в Новой Каледонии, США, Японии и Бразилии.

Технологическая схема получения ферроникеля включает агломерацию или сушку с прокаливанием руды с целью частичного восстановления оксидов железа и никеля до металла в трубчатых вращающихся печах, плавку огарка, нагретого до 700-900 о С, на ферроникель в руднотермических печах с восстановителем, рафинирование и обогащение первичного ферроникеля в конвертере с получением товарного продукта.

При электроплавке оксиды никеля восстанавливаются углеродом по реакции:

Одновременно с никелем восстанавливаются кобальт, железо, хром и кремний. В результате плавки получают ферроникель, загрязненный в основном кремнием, серой и углеродом.

Товарный ферроникель с содержанием 19- 25 % Ni и 1-1,2 % Со разливают в слитки массой по 45-50 кг. Извлечение никеля и кобальта при рафинировании составляет 95- 96 %. Одним из возможных способов извлечения никеля и кобальта из такого ферроникеля является его переработка в качестве холодных присадок при конвертировании штейнов на файнштейн. Файнштейн и кобальтсодержащие конвертерные шлаки перерабатывают по описанной ранее технологии.

Контрольные вопросы

1. Цель процесса конвертирования

2. Флюс, используемый при конвертировании медного штейна

3. Почему при конвертировании никелевого штейна не производится полная продувка железа?

4. Что называется файнштейном?

5. Как обедняются конвертерные никелевые шлаки?

6. Основные реакции конвертирования никелевых штейнов

7. Технологические стадии получения огневого никеля из файнштейна

8. Почему окисление файнштейна проводится в две стадии?

9. Этапы технологического процесса электроплавки оксида никеля

10. Преимущества переработки окисленных никелевых руд на ферроникель

Способ получения богатого никелевого штейна

Способ может быть использован в металлургической промышленности для получения богатого никелевого штейна и шлака в установке, объединяющей печь взвешенной плавки и любую другую печь без конвертирования с периодической загрузкой, таким образом, что по крайней мере часть концентрата и/или руды, загружаемой в процесс, сначала рафинируется пирометаллургически в никелевый штейн, который затем загружается в печь взвешенной плавки, в которой получают богатый никелевый штейн. Способ является более простым, позволяет снизить энергозатраты, повысить извлечение никеля в штейн, упростить аппаратурное оформление. 14 з.п.ф-лы, 1 ил., 5 табл.

Изобретение относится к способу получения богатого никелевого штейна и шлака в установке, объединяющей суспензионную плавильную печь (печь плавки во взвешенном состоянии) и несколько других пирометаллургических печей, без отдельного конвертирования периодического типа, т.е. с периодической загрузкой, с тем, чтобы по крайней мере часть концентрата и/или руды, подаваемой в процесс, сначала рафинировалась пирометаллургически в никелевый штейн, который затем загружается в суспензионную плавильную печь (печь плавки во взвешенном состоянии), где собственно и получают богатый никелевый штейн.

Прямое пирометаллургическое получение металлического никеля является невыгодным из-за среди прочего высокой температуры плавления металлического никеля и, следовательно, высоких температур процесса, которые должны для этого требоваться. Поэтому производство никеля из сульфидных исходных материалов основывается по крайней мере на двух стадиях, где на первой стадии получают богатый никелевый штейн, который затем подвергают пирометаллургической обработке для получения металлического никеля.

В способе, основывающемся на современной технологии плавления во взвешенном состоянии, богатый никелевый штейн получают из сульфидных концентратов путем плавления высушенного никелевого концентрата в печи плавки во взвешенном состоянии в никелевый штейн, который затем конвертируют в богатый никелевый штейн, например, в конвертере Пирса-Смита. Шлаки, полученные в печи взвешенной плавки и в конвертере Пирса-Смита, очищаются в электрической печи, и полученный никельсодержащий штейн возвращается в конвертер в качестве загрузки. Слабым местом этого способа является этап конвертирования с периодической загрузкой, объем газового потока и содержание в нем двуокиси серы, идущие из этапа конвертирования, изменяются, и поэтому пропускная способность кислотного завода, необходимая для переработки этих газов, должна быть значительно выше, чем при переработке газов, получаемых с нормальной регулируемой скоростью как функции времени.

При использовании способа получения богатого никелевого штейна согласно настоящему изобретению на любом существующем или новом заводе обеспечиваются такие же преимущества, как и при использовании способов согласно патентам Финляндии NN 890395 и 922843, без существенного увеличения оборудования, необходимого для процесса обработки газов. В то же самое время пирометаллургического производство богатого никелевого штейна с высоким общим выходом никеля делает возможным использование таких сырьевых материалов, которые, по крайней мере, частично, могли ранее перерабатываться только в отдельных гидрометаллургических процессах, или которые должны были перерабатываться способами с более высоким энергопотреблением чем способ согласно настоящему изобретению, в которых образующееся количество газов требовал завода по производству серной кислоты со значительно большей пропускной способностью для обеспечения переработки этих газов. Другим преимуществом способа настоящего изобретения является то, что в процессе получают только один качественный богатый никелевый штейн, идущий в пирометаллургический процесс, в котором необходима только одна пирометаллургическая технологическая система для дальнейшей переработки штейна в металл без любых отдельных этапов извлечения для различных никелевых сырьевых материалов. Существенные новые признаки настоящего изобретения очевидны из приложенной формулы изобретения.

Изобретение объяснено более подробно со ссылкой на чертеж, иллюстрирующий использования способа согласно изобретению. Устройство для реализации способа согласно изобретению, преимущественно, содержит печь взвешенной плавки 1 и электрическую печь 111. Наиболее существенными частями или узлами печи взвешенной плавки являются шихтовая горелка 1а, реакционная шахта 1b, отстойник (или отстойная зона) 1с и шахта аптейка 1. Охладитель газа примыкает к шахте аптейка. В дополнение к этому устройству включает блок грануляции IV по крайней мере части штейна и блок измельчения V. В способе согласно изобретению никелевый сульфидный концентрат 1а пирометаллургически рафинируется, например, в электрической печи 111. Вместо электрической печи может быть использована любая другая пирометаллургическая печь, например вторая печь взвешенной плавки. Концентрат 1а подается в электрическую печь либо в виде окатышей, либо в виде порошка. Для пирометаллургического рафинирования в электрическую печь также могут подаваться и другие никельсодержащие концентраты, никельсодержащий металлургический шлак или другие, преимущественно, необработанные никелевые сырьевые материалы, как например, кусковая руда или оборотные материалы 2. Более того, при необходимости в электрическую печь загружается восстановитель 3, например, кокс, а также флюс 4 для регулирования свойств шлака. Кроме того, в ту же самую электрическую печь, преимущественно, загружается шлак 11 из печи взвешенной плавки для извлечения благородных металлов.

Концентраты плавятся в электрической печи, и ценные металлы шлака образуют на подине печи никелевый штейн 9, который имеет более высокое содержание железа, чем богатый никелевый штейн. Содержание ценных металлов в шлаке 10 образующегося в электрической печи настолько мало, что его не нужно дополнительно обрабатывать, но можно нейтрализовать. Небольшое количество пыли, образующейся в электрической печи отдельно отфильтровывают из газов электрической печи, которые объединяются с газовым потоком из печи взвешенной плавки (на чертеже не показано). Объединенная газовая смесь имеет содержание двуокиси серы, пригодное для производства серной кислоты. Пыль из электрической печи возвращается для загрузки в электрическую печь или загружается вместе с колошниковой пылью 8 из печи взвешенной плавки в печь взвешенной плавки. Металлизованный никелевый штейн, образующийся в электрической печи, гранулируется. Часть металлизованного никелевого штейна также может загружаться в печь взвешенной плавки в расплавленном виде. Для того, чтобы обеспечить распределение размера зерна, пригодного для в плавки во взвешенном состоянии, тонкоизмельченный никелевый штейн из грануляции при необходимости растирается в порошок либо полностью, либо частично, и высушивается перед загрузкой в печь взвешенной плавки. Для регулирования качества шлака в печь взвешенной плавки загружается флюс 4, например силикаты. Подается также обогащенный кислородом воздух 5 и необходимое количество дополнительного топлива 6. Используемым дополнительным топливом может быть как твердое топливо (например, кокс или антрацит), так и жидкое топливо (например, нефть) или газообразное топливо (например, природный газ). Для того, чтобы регулировать качество богатого никелевого штейна 12, образующегося в печи взвешенной плавки, можно, если это необходимо, загружать и другие никельсодержащие сырьевые материалы отдельно от металлизованного штейна, как например, часть концентрата 1а, подлежащего переработке, или немного другого концентрата 1b и различные никельсодержащие осадки 7 из гидрометаллургического никелевого процесса. Пыль 8, образующаяся в процессе взвешенной плавки, загружается обратно во взвешенную плавку. В отстойнике сжигается небольшое количество топлива 6, необходимого для поддержания теплового баланса в отстойнике. Подлежащие обработке материалы загружаются в печь взвешенной плавки либо через шихтовую горелку 1а либо часть их может направляться непосредственно в отстойник. В реакционной шахте 1b печи взвешенной плавки загруженные материалы реагируют друг с другом, так что часть серы реагирует с кислородом обогащенного кислородом воздуха с образованием двуокиси серы. В результате этих реакций благодаря высвобождению тепловой энергии и сжиганию дополнительного топлива, твердые материалы расплавляются, главным образом, в реакционной шахте 1b. Расплавленные частицы отделяются от газового потока в отстойнике 1с и образуют расплав на подине. Химические реакции между различными загруженными материалами частично продолжаются в расплавленной фазе и из расплавленной фазы отделяются две фазы с различными удельными весами, так что в донной части ванны расплава образуется слой богатого никелевого штейна 12, а в самой верхней части ванны расплава образуется сильно окисленный шлак, который состоит, главным образом, из железа, которое присутствовало в никелевом штейне.

Газы из печи взвешенной плавки охлаждаются в газоохладителе 11, при этом извлекается полученная вместе с газами колошниковая пыль 8, эта колошниковая пыль 8 затем возвращается в загрузку. Охлажденные газы затем направляются на обработку газов для извлечения двуокиси серы. Богатый никелевый штейн 12, выпускаемый из печи взвешенной плавки, направляется на гидрометаллургическую обработку для получения металлического никеля. Шлак 11 из печи взвешенной плавки обрабатывается в электрической печи способом, описанным выше, для извлечения ценных металлов. Если используемая на первом этапе пирометаллургическая печь, была, например, другой печью взвешенной плавки вместо электрической печи, то шлак, полученный из печи взвешенной плавки, которая использовалась для получения богатого никелевого штейна, однако, направляется на отдельную пирометаллургическую обработку в печи, например, в электрической печи. Преимущественно эта обработка осуществляется вместе со шлаком, используемым в получении никелевого штейна и приходящим из печи взвешенной плавки.

Способ согласно настоящему изобретению далее иллюстрируется следующими примерами.

Пример 1. Никелевый концентрат R1 обрабатывают вместе со шлаком и кусковой рудой из печи взвешенной плавки, использующейся для получения богатого никелевого штейна. Они имеют составы, представленные в табл.1.

Загружают 1,42 т шлака и 0,6 т кусковой руды на тонну никелевого концентрата R1. Кроме того, загружают 0,03 т оборотного богатого никелевого штейна на тонну никелевого концентрата, необходимое количество флюсов и оборотной (возвращаемой) пыли из электрической печи. Полученные в электрической печи отвальный шлак с низким содержанием ценных металлов и никелевый штейн имеют составы, представленные в табл.2.

Количество полученного никелевого штейна составило 0,96 т на тонну никелевого концентрата R1.

Никелевый штейн, полученный в электрической печи, плавят в печи взвешенной плавки вместе с никелевым концентратами R1 и R2. Состав концентрата R2 приводится ниже, состав концентрата R1 такой же, как и указанный выше (см. табл.3).

Количество концентрата R1 составило 0,12 т и количество концентрата R2 составило 0,23 т на тонну никелевого штейна. В дополнение к этому загружали необходимое количество силикатного шлака, небольшое количество оборотной колошниковой пыли, необходимое количество дополнительного топлива и воздух на 85% обогащенный кислородом. Полученное количество шлака на тонну никелевого штейна составило 1,48 т, состав шлака представлен в табл.4.

Весь полученный шлак обрабатывают в электрической печи описанным выше способом.

Благодаря высокой степени обогащения кислородом содержание двуокиси серы в образующемся газе высокое, около 35% SO2. Газ, поступающий из печи взвешенной плавки, смешивают с газом, поступающим из электрической печи. Содержание двуокиси серы в полученном газе еще достаточно высокое для производства из газа серной кислоты. Полученный в печи взвешенной плавки продукт является богатым никелевым штейном в количестве 0,23 т на тонну загруженного никелевого штейна, что означает, что приблизительно 72% никеля, загруженного в печь взвешенной плавки, извлекается непосредственно в богатый никелевый штейн. В вышеописанном случае общий выход никеля составил 96,6%. Состав богатого никелевого штейна приводится в табл.5.

Следует отметить, что упомянутый результат достигается при более низкой температуре и с меньшим количеством технологических этапов, чем в известных способах.

2. Способ по п.1, отличающийся тем, что пирометаллургическая печь является электрической печью.

3. Способ по п.1, отличающийся тем, что никелевый сульфидный концентрат рафинируют в электрической печи вместе со шлаком, полученным в печи взвешенной плавки.

4. Способ по п.1, отличающийся тем, что в качестве пирометаллургической печи для получения никелевого штейна используют другую печь взвешенной плавки.

5. Способ по п.4, отличающийся тем, что шлак, полученный в другой печи взвешенной плавки, подают на обработку в пирометаллургическую печь.

6. Способ по п.5, отличающийся тем, что в качестве пирометаллургической печи применяют электрическую печь.

7. Способ по п.1, отличающийся тем, что никелевый сульфидный концентрат рафинируют в пирометаллургической печи вместе с другими никельсодержащими сырьевыми материалами.

8. Способ по п.7, отличающийся тем, что в качестве никельсодержащего сырьевого материала используют концентрат.

9. Способ по п.7, отличающийся тем, что в качестве никельсодержащего сырьевого материала используют оборотный материал.

10. Способ по п.7, отличающийся тем, что в качестве никельсодержащего сырьевого материала используют металлургический шлак.

11. Способ по п.7, отличающийся тем, что в качестве никельсодержащего сырьевого материала используют кусковую руду.

12. Способ по п.1, отличающийся тем, что в печь взвешенной плавки также загружают никелевый сульфидный концентрат.

13. Способ по п.1, отличающийся тем, что в печь взвешенной плавки также загружают никельсодержащие сырьевые материалы.

14. Способ по п.1, отличающийся тем, что в печь взвешенной плавки также загружают никельсодержащий шлак.

15. Способ по п.1, отличающийся тем, что никелевый сульфидный концентрат загружают в пирометаллургическую печь в виде окатышей.