какие стандарты должны располагаться на рабочем месте по системе 5с ответ сдо

Методика 5S: наводим порядок в рабочем пространстве

Попробуйте, это просто!

Дисциплина 5S поможет поддержать в чистоте и правильно организовать пространство классного кабинета. Когда учебная среда выстроена по правилам, дети становятся более независимыми, а учителя смогут, наконец, сконцентрироваться на детях, вместо того чтобы тратить драгоценное время уроков на поиски нужных материалов.

Что такое 5S?

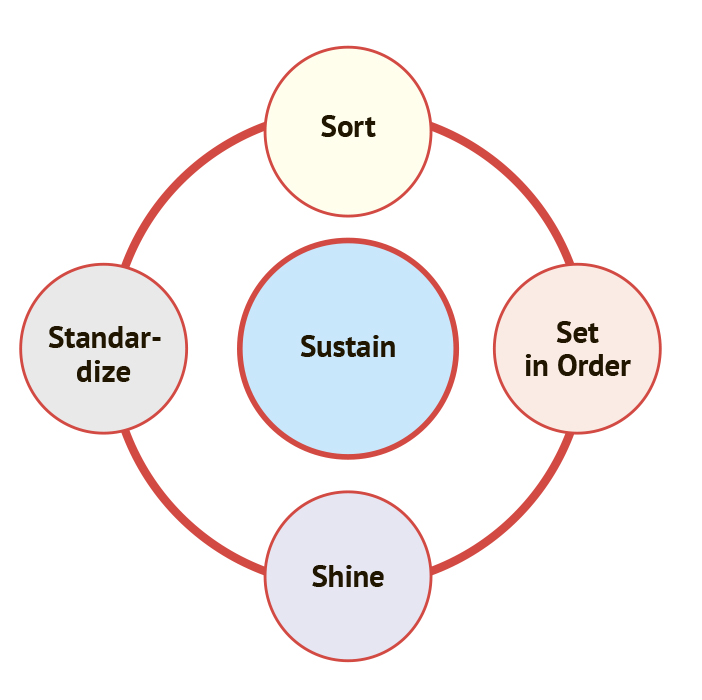

5S — проверенный метод организации рабочей среды родом из Японии, который является одной из составляющих бережливого производства. Слова, описывающие пять подходов, которые входят в систему, начинаются с латинской буквы «S»:

Цели 5S — снижение числа несчастных случаев, повышение качества работы, создание комфортного психологического климата и стимулирование желания работать (учиться), а также — стандартизация рабочих мест.

В среде 5S каждый из участников процесса выполняет пять несложных правил. Так налаживается общение между учениками и учителем, минимизируются конфликты, выстраивается культура обращения со школьным имуществом, уважение к труду сверстников и самого педагога.

Рассмотрим каждый из этапов 5S и некоторые примеры каждого из них в начальной школе.

Сэири. Избавляемся от лишнего

Сортировка — это разграничение того, что необходимо, и что, наоборот, не нужно. В контексте бережливого производства при сортировке устраняются все, что никак не помогает учебному процессу. Учитель, будучи в авангарде, сначала проверяет свое рабочее место, чтобы выяснить, что стоит сохранить, отказавшись от всего остального.

Присмотритесь: возможно, в классе есть устаревшие плакаты или наглядные пособия, сломанная мебель или ненужная техника. Мы не говорим про старые, но все еще актуальные предметы, а призываем избавиться от тех, что уже точно не понадобятся ученикам и никак не улучшат ситуацию с оценками.

Сэитон. Наводим порядок

Идеально, если все предметы в рабочем пространстве находятся на своем законном месте. А свое место, подчеркнем, должно быть для всего. Чтобы не запутаться, важно четко разграничить и маркировать ящики в шкафах, полки и даже папки для документов. Все оборудование, детали и инструменты должны храниться рядом с местом, где оно будет использоваться, — вы удивитесь, насколько это удобно!

Теперь, когда все предметы в классной комнате прошли жесткий отбор после первого этапа, можно расположить столы и расставить их по порядку так, чтобы места были выделены для различных типов уроков. Приведение вещей в порядок дает независимость ученикам, создавая ощущение свободного пространства.

Сэисо. Содержим в чистоте

Важно, чтобы рабочее место оставалось организованным и аккуратным. По окончании уроков, в особенности, если ученики учатся в несколько смен, рабочая зона должна быть очищена, а все использованное возвращено на свое место. Это, помимо удобства для всех участников процесса, гарантирует, что каждый предмет находится именно там, где должен. Следует отметить, что поддержание чистоты должно быть частью повседневной работы, а не выполняться время от времени, когда рабочее место становится неопрятным.

В конце учебного дня столы, парты и другие рабочие места в классе обязательно вытираются (и при необходимости дезинфицируются), доски очищаются надлежащим образом, и все пространство возвращается в первозданное состояние, готовое к занятиям на следующий день.

Сэикэцу. Устанавливаем правила

Практика работы должна быть стандартной и последовательной. Это позволяет каждому сосредоточиться на своих личных обязанностях в достижении предыдущих трех S.

На этапе Сэикэцу мы вывешиваем для общего доступа информацию о классе, расписание, напоминания, календарь и предстоящие образовательные события или праздники. Важно использовать разные цвета, чтобы гарантировать, что дети различают тематики, и на визуальном уровне управлять каждым процессом.

Сицукэ. Следуем новым привычкам

Как только первые четыре S установлены, они должны быть закреплены как новый способ взаимодействия с окружающей средой, пусть даже среда эта — всего лишь классная комната. Важно сосредоточиться на этом новом способе, чтобы избежать возврата к старым способам управления пространством. Нет предела совершенству — всегда держите при себе блокнот, в который можно записать новые идеи по улучшению пространства и изменению правил поведения в классе.

Еженедельные проверки и регулярные обновления позволят поддерживать новое, комфортное и опрятное, рабочее место. Кстати, теперь класс станет не только приятным местом для учебы, но и послужит положительным примером для других учителей.

Какие стандарты системы 5С должны располагаться на рабочем месте?

Ответы по основам «Бережливого производста» 1. Шаги системы 5С?

1. Сортируй (сеири) (sort) — отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше (удалить их).

2. Создай свое место и ставь на него (сейтон) (set-in-order) — расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно работать.

3. Содержи в чистоте (сейсо) (shine) — поддерживать чистоту на рабочем месте — прежде всего для максимально раннего выявления и устранения проблем.

4. Стандартизируй (сейкецу) (standardize) — регулярно выполнять первые 3С каждый день, чтобы поддерживать рабочее место в отличном состоянии.

5. Соблюдай, совершенствуй (сицуке) (Sustain and develop) — сделать выполнение первых четырех «С» привычкой, системой в работе.

Примеры визуализации.

Оконтурование; Цветовая маркировка; Метод дорожного знака; Было-Стало,

Использования светофора(флажки),Надписи на ящиках.

Что такое бережливое производство?

Система знаний и решений, направленная на устранение всех видов потерь. Бережливое производство —система организации производства, позволяющая достичь запланированных целей с наименьшими затратами путем устранения всех видов потерь и внедрения принципа непрерывных улучшений.

Сколько этапов включает в себя система 5С?

Одним из инструментов бережливого производства является «система 5С», направленной на повышение культуры производства.

«Система 5С» – это начальные буквы пяти японских слов, которые можно перевести как:

Seiri (сортируйте): избавьтесь от ненужного на своем рабочем месте и вокруг него

Seiton (наводите порядок): найдите удобное место для каждой вещи

Seiso (чистите, убирайте): добейтесь чистоты на рабочем месте и вокруг него

Seiketsu (стандартизуйте): установите стандарты рабочего места

Shitsuke (следуйте стандартам): соблюдайте установленные стандарты и обновляйте их.

В чем заключается основная задача 5С?

Организация рабочего места с целью повышения эффективности и управляемости рабочей зоны, направленная на повышение культуры производства.

Что такое Кайдзен?

Непрерывное совершенствование деятельности с вовлечением всего персонала в постоянную работу по сокращению Потерь (муда), воплощенное в конкретные формы, методы, технологии и обращенное к людям.

Что такое «ТРМ» в бережливом производстве? ( по русски читать ТПМ )

Что такое «5С»?

Система эффективной организации рабочего места (рабочего пространства), основанная на визуальном контроле. Включает в себя пять принципов, каждый из которых начинается с буквы «С».

1. Сортируй (сеири) (sort) — отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше (удалить их).

2. Создай свое место и ставь на него (сейтон) (set-in-order) — расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно работать.

3. Содержи в чистоте (сейсо) (shine) — поддерживать чистоту на рабочем месте — прежде всего для максимально раннего выявления и устранения проблем.

4. Стандартизируй (сейкецу) (standardize) — регулярно выполнять первые 3С каждый день, чтобы поддерживать рабочее место в отличном состоянии.

5. Соблюдай, совершенствуй (сицуке) (Sustain and develop) — сделать выполнение первых четырех «С» привычкой, системой в работе.

Что такое Рока-Yoke в бережливом производстве?

«Защита от ошибок» — специальное устройство или метод, благодаря которому дефект просто не может образоваться. Другое название пока-ёкэ — это бака-ёкэ (baka-yoke) — «дуракоустойчивость» или «защита от дурака».

Для исключения возможности неправильного действия персонала

11. Шаги системы 5С?Смотри пункт 1.

Для чего нужна визуализация по бережливому производству?

Для организации производственного процесса, выявления проблем

Какие стандарты системы 5С должны располагаться на рабочем месте?

Стандарты по состоянию и уборке рабочего места

Система 5S на производстве: секреты успешного внедрения

Система 5S на производстве: секреты успешного внедрения

Финансовый директор группы компаний «Радиус». Имеет большой опыт работы в финансовом консалтинге, а также в управлении финансовой службой инвестиционной компании, специализирующейся на вложениях в высокотехнологичные проекты.

Определение и принципы системы 5S

Система 5S – это способ организации рабочего пространства, основанный на следующих принципах (см. таблицу 1 и рисунок 1).

| № | Японский | Английский | Русский |

|---|---|---|---|

| 1 | Seiri | Sort | Сортировка |

| 2 | Seiton | Set in Order | Соблюдение порядка |

| 3 | Seiso | Shine | Содержание в чистоте |

| 4 | Seiketsu | Standartise | Стандартизация |

| 5 | Shitsuke | Sustain | Совершенствование |

Являясь, на первый взгляд, набором простых и очевидных правил, 5S призван сформировать определенную культуру. Это больше чем инструкции, это часть идеологии бережливого отношения к самому себе и своему рабочему окружению.

Рисунок 1. Что такое система 5S

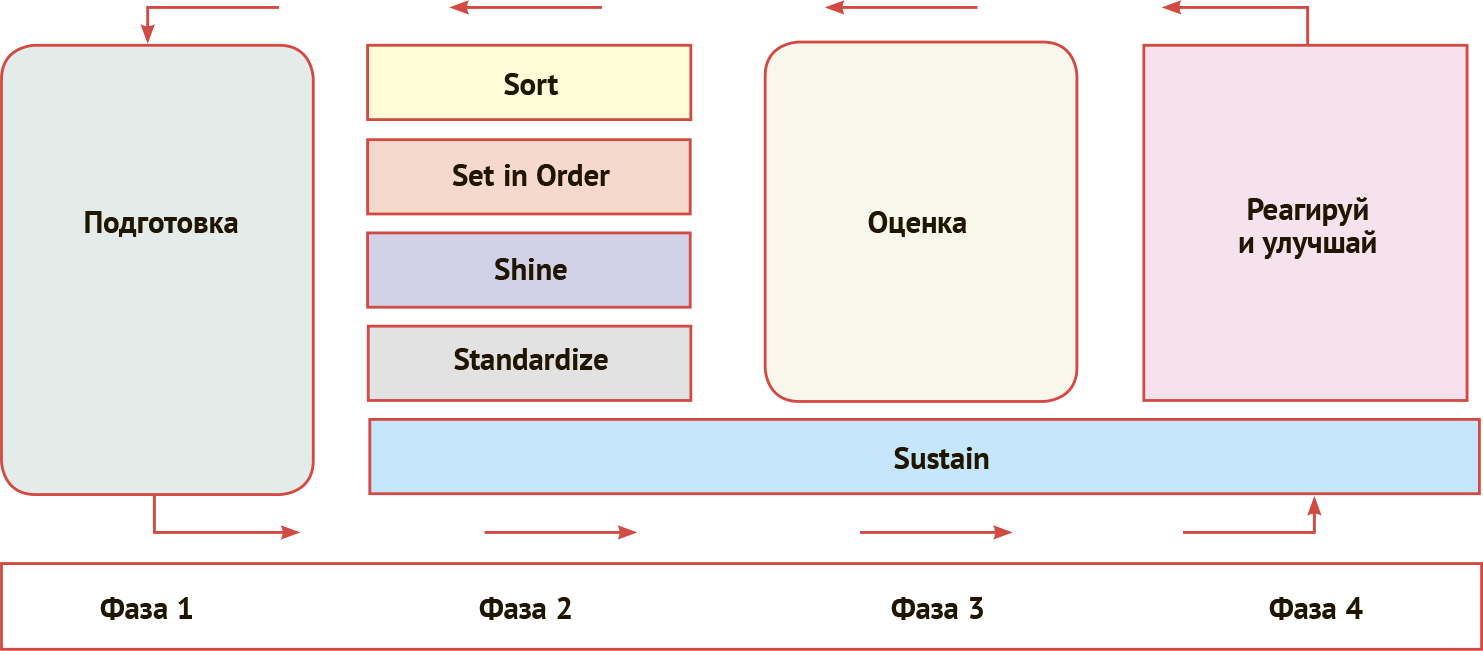

Этапы перехода на систему 5S

Реализация принципов 5S в компании происходит в несколько этапов, структура и названия которых остаются на усмотрение компании. Хорошим обобщением возможных вариантов будет представление в виде стандартного цикла P-D-C-A (Plan/Prepare – Do – Check – Act, см. рисунок 6).

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников

Фаза 1. Подготовка. Выполняет следующие задачи:

Каждый из шагов важен. Акцент следует сделать на объяснении того, как 5S может способствовать повышению безопасности, предотвращению несчастных случаев на рабочем месте, снижению затрат, облегчению работы и т.д. Двигателем изменений станет топ-менеджмент компании, поэтому лидеру проекта необходимо выстроить эффективные коммуникации прежде всего с ними.

Фаза 2. Исполнение. Детальное планирование и исполнение принципов 5S.

2.1. Сортировка: определяются критерии сортировки, организовываются временные склады для условно лишних предметов, выполняется сортировка, организовывается утилизация ненужных предметов (см. таблицу 2).

Таблица 2. Пример критериев сортировки

| Решения | Частота использования предмета | Критерий |

| Ненужные | ||

| Не использовался в течение последнего года | Временный склад для принятия дальнейших решений | |

| Не используется в рабочем процессе | Временный склад для принятия дальнейших решений | |

| Не подлежит ремонту | Удалить | |

| Необходимые редко | Использовался не больше 3 раз за последние полгода | Хранить в пределах рабочей зоны на среднем расстоянии |

| Используется не чаще 2 раз в год | Хранить в пределах рабочей зоны на удаленном расстоянии | |

| Необходимые часто | Используется еженедельно | Хранить в пределах рабочей зоны на близком или среднем расстоянии |

| Используется ежедневно | Хранить в пределах рабочей зоны на близком расстоянии | |

| Используется ежечасно | Хранить в непосредственной близости либо носить с собой |

2.2. Соблюдение порядка. Продолжается тотальная инвентаризация с сопутствующей расстановкой вещей на определенные позиции. Примерами новых правил могут являться следующие:

Предметы и их маркировку следует подготовить не только для сотрудников, использующих их постоянно. Удобный доступ к предмету и обозначениям следует организовать для любого сотрудника, имеющего соответствующее право на использование предмета.

2.3. Содержание в чистоте. Этот пункт может играть ключевую роль на производственных площадках с высокими требованиями к чистоте. Например, микробиологическое производство особенно чувствительно к заражениям сторонними микроорганизмами. Спецификой технологического процесса определяется степень регламентации и контроля. Можно выделить несколько общих шагов:

Сочетание функций очистки и диагностики дефектов и поломок приводит к более комфортной и безопасной среде, создает лучшие условия для посещений сторонними людьми (например, кредиторами).

2.4. Стандартизация. Не представляет большой сложности для компаний в России. Десятилетия бюрократизации процессов сформировали высокий уровень компетенции в регламентации действий сотрудников. Но нередко за толстыми томами положений и регламентов теряется смысл этапа стандартизации, который заключается в постоянном улучшении процесса. На этом этапе документируются или улучшаются:

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников.

Фаза 3 и 4. Оценка и совершенствование. Цель этих фаз в преобразовании принятых решений в образ мышления, в культуру бережливого отношения к производственному процессу, сотрудникам, материалам и оборудованию. Необходимо найти баланс между дисциплиной и собственным участием сотрудников в восприятии новых ценностей.

3.1. Оценка. Аудит исполнения принятых решений является обязательной частью проекта внедрения 5S. Примером чек листа, который можно использовать на этом этапе, является приложенный файл.

3.2. Реагируй и улучшай. Если процесс не работает, то не стоит спешить с поиском причин в сотрудниках. Нередко существуют объективные причины, о которых сотрудники по разным причинам не могут сообщить руководству. Важно стимулировать сотрудников на генерацию новых идей, но не в ущерб основным обязанностям. В этом случае важно не оставлять инициативы без ответа.

Использование системы организации и рационализации рабочего места 5S на практике

5S — это мягкий переход в бережливое производство. В идеале цели бережливого производства достигаются за счет коучинга и участия команды, но на практике свою эффективность чаще доказывают контроль, приказы и наложение незначительных штрафов. Почему так происходит?

Дело в том, что, говоря о 5S, мы говорим об изменении мышления. Как следствие, причины неудачного внедрения новой парадигмы — это чаще всего субъективные причины. И речь прежде всего о руководстве компании. Внедрение 5S с последующим переходом к этапам внедрения бережливого производства вскрывает большинство болезней, распространенных в той или иной мере, но на всех предприятиях. Сформулируем наиболее частые ограничения, с которыми приходится сталкиваться на практике:

Выводы

5S — это способ организации рабочего пространства, основанный на принципах бережливого отношения к сотрудникам, коммуникациям, оборудованию и материалам. Внедрение 5S — это процесс изменения мышления всех сотрудников компании. Чаще всего успех проекта зависит от наличия ресурсов и руководства компании к изменениям. Большое внимание стоит уделить общению с сотрудниками и контролю за исполнением принятых решений.

Организация рабочего пространства по принципу 5С

5C — это философия управления, с которой начинается эффективное производство и без которой оно просто не может существовать.

Шаг 1 — «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних.

Шаг 2 — «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Шаг 3 — «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

Шаг 4 — «стандартизация» (поддержание порядка) — выполнение установленных процедур первых трех шагов.

Шаг 5 — «совершенствование» или «самодисциплина» (формирование привычки) — улучшение, поддержание результатов, достигнутых ранее.

Рисунок 1. Организация рабочего пространства по принципу 5C

Шаг 1 «1С»

Для удаления ненужных предметов из операционной зоны на первоначальном этапе внедрения мы использовали так называемую «кампанию красных ярлыков», когда на каждый предмет — кандидат на удаление — приклеивается или вывешивается красный ярлык (флажок). Все сотрудники подразделения, где проходила сортировка, были вовлечены в этот процесс, в итоге выявили предметы, которые:

Для предметов с красными флажками организовали «зону карантина», которую раз в месяц перебирали. Предметы, которые пролежали в зоне карантина свыше 30 дней, либо перемещали в место постоянного хранения, как правило, в складской зоне, либо продавали, а иногда и утилизировали.

Красный ярлык может представлять собой обычный красный стикер с нанесенной на него датой перемещения этого предмета в зону карантина, а может быть более сложный по форме: с информацией о подразделении, причинах перемещения в зону карантина, ответственных и т.д. Пример красного ярлыка на рисунке 2.

Рисунок 2. «Зона карантина» с помещенными в нее предметами с красными флажками

Ниже приведена таблица с рекомендациями по сортировке предметов с различной частотой использования в рабочей зоне:

Шаг 2 «2С»

Недостаточно один раз все разложить по местам, этот порядок должен соблюдаться всегда и всеми. При обходах рабочих мест на первоначальном этапе внедрения 5С возникало много проблем с возвратом инструментов, инвентаря на место. Прошло определенное время, пока подобрали оптимальное расположение для предметов в операционной зоне, которое позволило любому сотруднику легко использовать, быстро находить и возвращать на место документацию, инструменты, материалы, комплектующие. При маркировке места хранения предметов старались использовать принципы, позволяющие при первом же взгляде на любое из мест сразу определить, что там должно лежать, каково количество предметов и срок их хранения. Для этих целей использовали разные методы визуализации:

1. Оконтуривание предметов — нанесение контура предмета на поверхность, где данный предмет должен храниться

Рисунок 3. Стол качества, производство минеральной изоляции, г. Рязань

Рисунок 4. Оконтуривание предметов на столе качества, производство минеральной изоляции, г. Рязань

Рисунок 5. Стенд с инструментом, слесарный участок, г. Юрга

Рисунок 6. Стенд с инструментом (вертикальное размещение и хранение инструмента), производственный участок, г. Хабаровск

Рисунок 7. Стол с инструментом (горизонтальное размещение и хранение инструмента), производственный участок, г. Хабаровск

2. Цветовая маркировка, при которой разным видам инструментов и приспособлений соответствуют разные цвета

Рисунок 8. Фото разъемов центрифуги с ответной частью, соответствующей по цвету, производство минеральной изоляции, г. Рязань

Рисунок 9. Цветовая маркировка трубопроводов на участке подготовки связующего, г. Хабаровск

3. Маркировка краской для выделения места хранения на полу и/или в проходах

Рисунок 10. Обозначение мест хранения пил в производственном цехе, г. Рязань

Рисунок 11. Слесарный участок, производство минеральной изоляции, г. Заинск

Рисунок 12. Открытая складская площадка, производство минеральной изоляции, г. Рязань

Рисунок 13. Склад запчастей, производство минеральной изоляции, г. Юрга

Маркировку краской применяют также для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Рисунок 14. Цех по производству минеральной изоляции, г. Рязань

Шаг 3 «3С»

Есть такая поговорка «чисто не там, где метут, а там, где не сорят». Конечно, содержание в чистоте предусматривает уборку рабочих мест, придание оборудованию и рабочему месту опрятность, достаточную для проведения контроля, но главное было в том, чтобы создать такие условия, при которых образование грязи и пыли сводилось к минимально допустимому количеству. Этот процесс продолжается до сих пор, на эту тему подается немало предложений по улучшению оборудования или рабочего места.

Казалось бы, все понимают преимущества уборки:

Тем не менее, переход от убеждения к действиям, особенно на старых заводах с 50-летней историей, был совсем не легким. Во всех подразделениях проверки чистоты проводим в соответствии с заранее определенными критериями чистоты (чистота в офисе и в производственном цехе — не одно и то же), которые указываются в контрольном листе. В контрольном листе на ряде участков подробно описаны содержание и порядок работ по наведению чистоты, есть фотографии мест их проведения:

Чтобы упростить периодический осмотр, контрольные листы прикрепили рядом с соответствующим оборудованием, чтобы быстро проверять на правильность заполнения и устранять выявленные недостатки.

Есть еще один простой инструмент для контроля стандарта чистоты рабочего места — это фотография рабочего места в том виде, в каком оно должно быть. Ниже пример.

Рисунок 15. Стандарт чистоты, производство минеральной изоляции, г. Рязань

Шаг 4 «4С»

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для производственного подразделения

Контрольный листок для офиса

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

Шаг 5 «5С»

Пятый этап — это совершенствование или самодисциплина, поддержание результатов, достигнутых ранее. Стабильность системы 5С зависит не от того, насколько хорошо внедрены процедуры первых четырех этапов, а от того, будут ли поддерживаться первые четыре этапа пятым.

В отличие от первых четырех «С» совершенствование нельзя внедрить как технику, результаты совершенствования не поддаются измерению, однако можно создать условия, которые будут стимулировать сотрудников на дальнейшую деятельность в рамках системы 5С. В Компании ТЕХНОНИКОЛЬ для этого применяются разные инструменты: лозунги 5С, плакаты 5С, информационные доски «БЫЛО»—«СТАЛО», рассылки 5С, визиты в подразделения, где внедряют 5С и др.

Рисунок 20. Плакаты 5С, производство минеральной изоляции, г. Черкассы

Рисунок 21. Фрагмент информационной доски 5С «БЫЛО»-«СТАЛО», г. Рязань

Рисунок 22. Закрепление персональной ответственности на складе готовой продукции, г. Заинск