какие существуют виды коррозионного разрушения сварных соединений ответ тест

Виды и особенности коррозионных разрушений сварных соединений

Сообщение об ошибке

Виды и особенности коррозионных разрушений сварных соединений

Виды и особенности коррозионных разрушений металлических, в том числе сварных, конструкций определяются свойствами материала, напряженным состоянием в конструкции, свойствами коррозионной среды и условиями взаимодействия металла со средой (температурой, временем, условиями контактирования, давлением и др.). Механизм коррозионных разрушений сварных соединений не отличается от механизма разрушений основного металла. Особенности, которые определяют (в отличие от основного металла) причины, характер, кинетику и механизм разрушений сварных соединений, зависят от физико-химического воздействия сварки, вызывающего неблагоприятное изменение и неоднородность свойств металла и напряженного состояния, следствием чего является усиление отрицательного воздействия среды.

Для сварного соединения характерны:

Эти основные виды неоднородности определяют механическую, физическую и электрохимическую макро- и микронеоднородность сварных соединений (рис. 1) и особенности коррозионных разрушений сварных соединений (рис. 2).

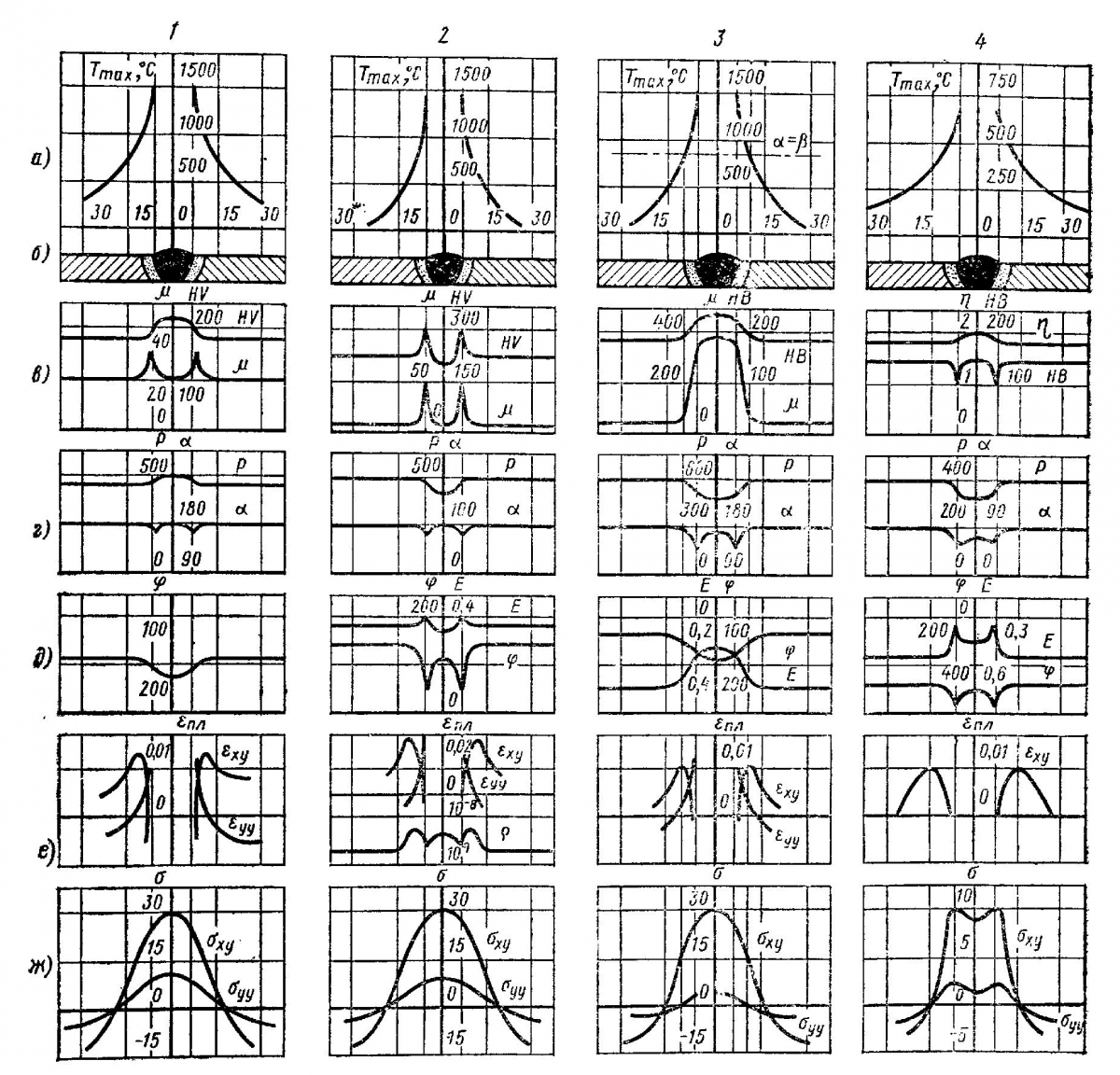

Рис. 1. Неоднородность сварных соединений в поперечном сечении: а – максимальные температуры; б – схемы сварного соединения; в – твердости HV, HB, величина μ зерна и плотность η окисной пленки; г – механические свойства при изгибе; Р – несущая нагрузка, кгс; α – угол изгиба; д – электродный φ и термоэлектрический Е потенциалы, мВ; е – остаточные пластические продольные εxy и поперечные εyy деформации; ρ – ориентировочная плотность дислокаций; ж – остаточные продольные σxy и поперечные σyy напряжения, кгс/мм 2 :

1 – СтЗсп; 2 – 12Х18Н10Т; 3 – ВТ1-1; 4 – АМг6, δ = 3 мм, аргонодуговая сварка вольфрамовым электродом

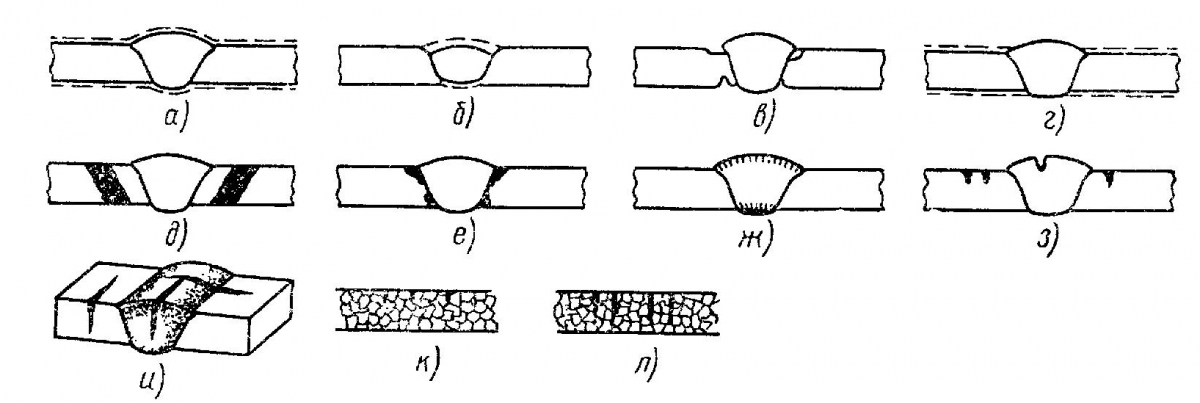

Рис. 2. Виды разрушений сварных соединений: а – г – соответственно общая коррозия: равномерная, сосредоточенная на шве, сосредоточенная в зоне термического влияния, преимущественно основного металла; д – з – соответственно местная коррозия: межкристаллитная в зоне термического влияния, ножевая в зоне сплавления, в сварном шве и точечная; и – л – коррозионное растрескивание и усталость меж- н транскристаллитные

По механизму различают коррозию химическую и электрохимическую. Химическая коррозия представляет собой процесс взаимодействия металла с агрессивным компонентом среды (сухими газами, неэлектролитами) по реакции Ме+x→Ме x. Электрохимическая коррозия – процесс самопроизвольного разрушения металла в результате электрохимических реакций, скорость которых определяет скорость коррозии:

В подавляющем большинстве сред процесс коррозии является электрохимическим.

По виду коррозионных разрушений различают

Особенности общей электрохимической коррозии сварных соединений связаны с электрохимической неоднородностью двух видов:

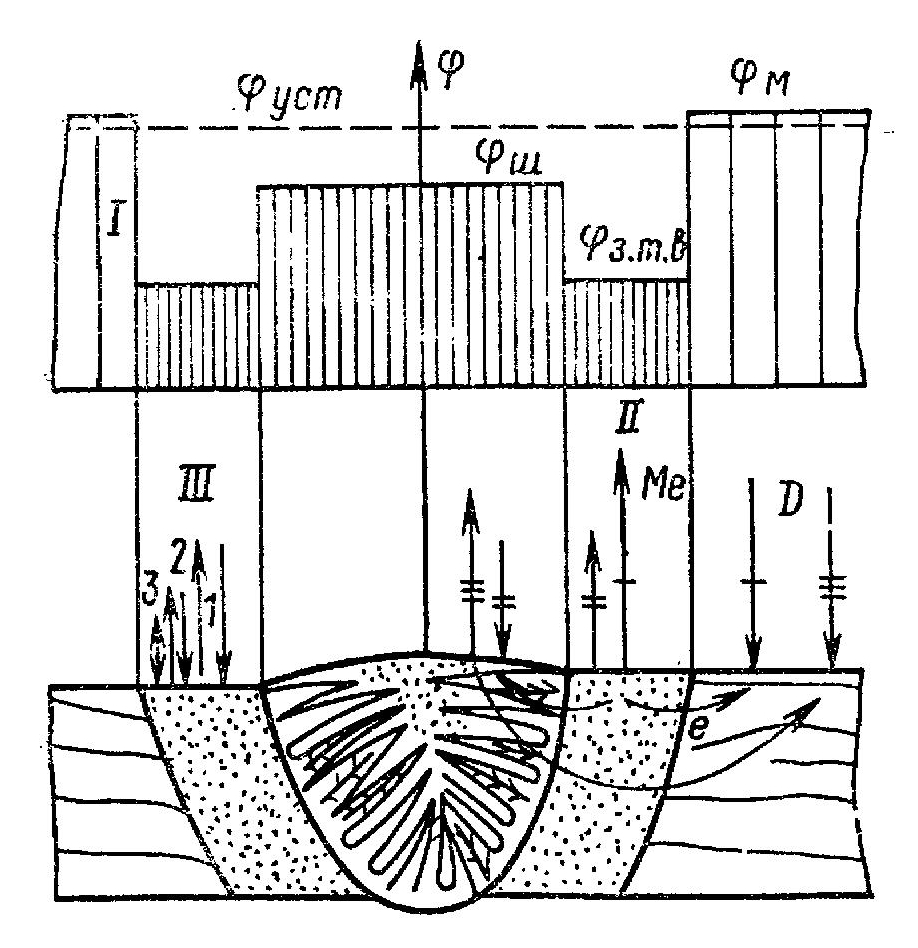

Рис. 3. Схемы коррозии сварного соединения: I – характерное распределение начальных макропотенциалов в сварном соединении; φш – электродный потенциал шва; φзтв – электродный потенциал зоны термического влияния; φм – электродный потенциал основного металла; φуст – установившийся стационарный потенциал заполяризованной системы шов – зона термического влияния (з.т.в.) – основной металл; II – макроэлектрохимическая коррозия, макропара основной металл– зона термического влияния, макропара зона термического влияния – шов, макро- пара основной металл – шов с зоной термического влияния; III – коррозия саморастворения каждой зоны: 1 – гетерогенный механизм электрохимической коррозии; 2 – гомогенный механизм электрохимической коррозии; 3 – химическая коррозия

Поэтому в коррозионном отношении сварное соединение представляет собой сложную многоэлектродную короткозамкнутую электрохимическую систему, характерными макроэлектродами которой являются шов, зона термического влияния с серией переходных структур, основной металл (табл. 1).

Таблица 1. Электродные потенциалы различных зон сварных соединений в З%-ном NaCl

Электродный потенциал, мВ

Зона термического влияния

Стали низкоуглеродистые низколегированные

Ручная дуговая, электрод типа Э55

Ручная без присадки,

Аргонодуговая без при- садки

Аргонодуговая без присадки

Макронеоднородность оценивается по величине средних электродных потенциалов φ каждой зоны, микронеоднородность – по величине локальных электродных потенциалов φi в пределах каждой зоны. Показателем макроэлектрохимической неоднородности сварного соединения является разность начальных потенциалов Δφ между зонами. Показателем микронеоднородности каждой зоны служит разброс начальных локальных потенциалов Δφi = φi max – φi min в пределах каждой зоны.

Восприимчивость сварного соединения в целом или какой-либо его зоны к воздействию коррозионных сред и скорости коррозии зависит от общих и локальных электродных потенциалов и поляризуемости. Чем отрицательнее потенциалы и больше их разность, тем, как правило, больше скорость коррозии.

В зависимости от значений Δφ и Δφi возможны следующие характерные случаи общей коррозии сварных соединений:

Общая (сплошная) электрохимическая коррозия характерна для сварных конструкций из углеродистых и низколегированных сталей в большинстве природных сред (атмосфере, водных средах, почве).

Местные избирательные виды коррозии характерны для сварных соединений высоколегированных сталей и цветных металлов в средах, в которых металл находится в пассивной и пассивно-активной области. Межкристаллитная коррозия, связанная со структурными изменениями в сталях, характерна при воздействии на них нагрева до критических температур 450 – 900°С для аустенитных и выше 900°С для высокохромистых ферритных сталей. Примером является межкристаллитная коррозия сварных соединений аустенитных хромоникелевых сталей. Разрушение развивается в трех зонах:

Преимущественное разрушение границ зерен обусловлено электрохимической неоднородностью металла, возникающей при определенных для каждого сплава температурно-временных условиях в связи с выделением избыточных фаз. Если избыточные фазы образуют протяженные цепочки по границам зерен, то коррозионное разрушение приобретает чрезвычайно опасный межкристаллитный характер. Наиболее характерными избыточными фазами коррозионно-стойких сталей, практически постоянно в них присутствующими, являются карбиды. В зависимости от химического состава стали и условий термического воздействия на них образуются карбидные фазы следующих типов: МС (М≡ Тi, Nb, W, Zr, Ta); М2С (М≡ W, Мо); М3С (на основе железа); М7С3 и М23С6 (на основе хрома), М’nМ»mС (М’≡ Fe, Ni, Со, Si, M»≡ W, Мо, Та, V, Cr, Nb); часто n+m = 6; М12С. Наряду с карбидными возможно образование других фаз, представляющих собой соединения компонентов стали с неметаллами (нитриды, карбонитриды, сульфиды, бориды и др.), а также интерметаллидных фаз (σ, χ), ряд фаз типа Лавеса (Fe2Мо, Fe2W, Fe2Nb), упрочняющих фаз (M3Ti, М3Al) и др.

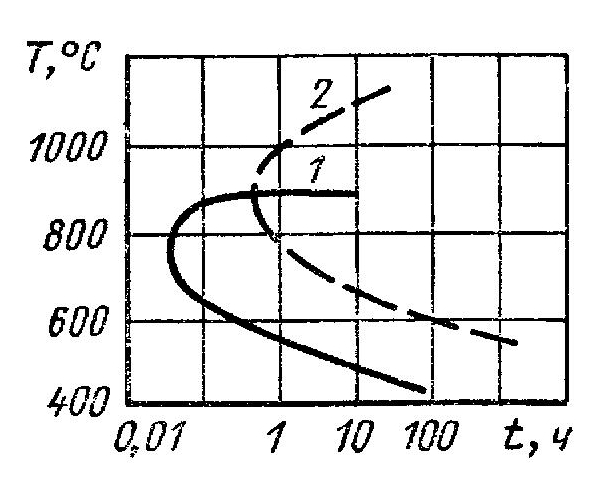

Принципиальная схема влияния температурно-временных условий на выделение карбидов и межкристаллитную коррозию показана на рис. 4. Температуры ≤850°С благоприятны для преимущественного выделения M23C6 (кривая 1). Ножевая коррозия связана с выделением цепочки карбидов стабилизирующих элементов (МС) под действием высоких температур (> 1200 – 1250°С) по границам зерен (околошовной зоны). Так как скорость коррозии (кипящая 56% HNO3) карбида титана примерно в 1000 раз, а карбида ниобия в 3 – 4 раза больше, чем скорость коррозии стали, то происходит избирательное растворение частиц карбидов, расположенных по границам зерен при катализирующем действии этого процесса на растворение прилегающих участков стали. Дополнительное тепловое воздействие в области критических температур (наложение второго шва) приводит к выделению карбидов хрома (M23C6), что усложняет механизм ножевой коррозии и повышает ее скорость. В окислительных средах кислотостойкие хромоникелевые стали, стабилизированные титаном, менее стойки, чем стабилизированные ниобием, которые, в свою очередь, менее стойки, чем с низким содержанием углерода.

Рис. 4. Границы выделения карбидов типа M23C6(1) и МС (2) у сталей типа 12Х18Н10Т, нагретых до 1250°С, в зависимости от температурно-временных условий

Межкристаллитная коррозия алюминиевых сплавов также связана с выпадением избыточных (интерметаллидных) фаз типа CuAl2, Mg2Al3, MgZn2 и др.

Точечная коррозия типична для пассивирующихся металлов (хром, алюминий, хромо-никелевые стали и др.) и возникает в результате повреждения в отдельных участках пассивной пленки. В сварных соединениях точечной коррозии подвержена преимущественно зона термического влияния.

Коррозионное разрушение сварных соединений в напряженном состоянии.

Напряженное состояние влияет на коррозионное поведение металла вследствие:

Скорость коррозии q относительно мало изменяется под влиянием упругих напряжений в нейтральных и щелочных средах, но может заметно (в 2 – 3 раза) увеличиваться в кислых средах пропорционально напряжениям: q=q0+ασ, где q0 – скорость без растягивающих напряжений; α – коэффициент пропорциональности. Незначительно влияя на общую коррозию, напряжения интенсифицируют местные виды коррозии, наиболее опасными из которых является растрескивание, вызываемое статическими нагрузками, и коррозионная усталость при циклическом нагружении.

Коррозионное разрушение в напряженном состоянии определяется коррозионными, механическими и сорбционными процессами, а также сопутствующими процессами (кавитация, радиация). Коррозионное растрескивание состоит из двух основных периодов:

Постоянное разрушение пленки и интенсивное перемещение раствора при циклическом нагружении может резко повысить скорость разрушения при коррозионной усталости по сравнению с коррозионным растрескиванием.

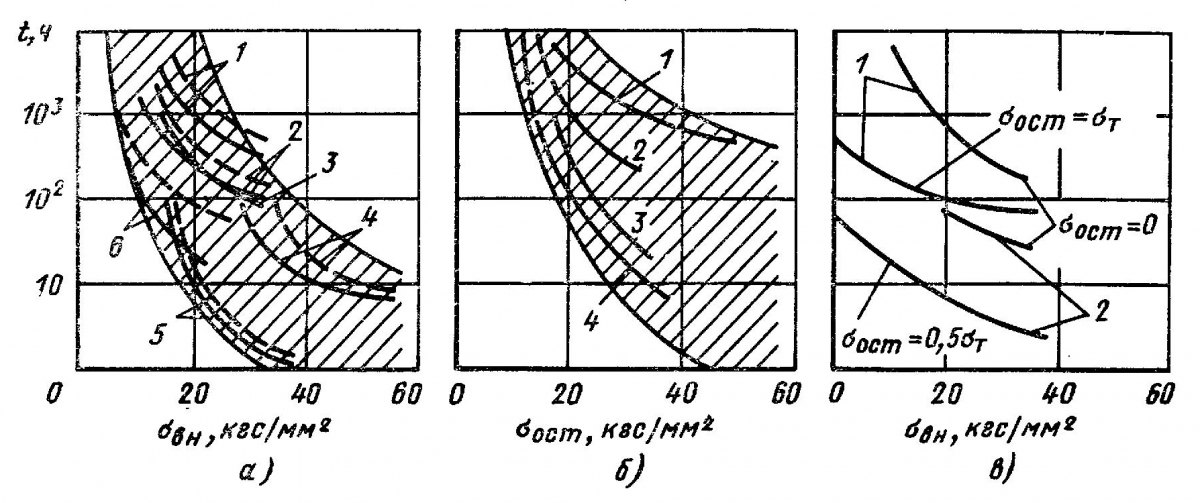

Разрушения вызываются растягивающими напряжениями. Для большинства сочетаний металл – среда имеются пороговые значения напряжений σпор, ниже которых растрескивание не имеет места вообще или на определенной базе испытаний (рис. 5). Пороговые напряжения варьируются в пределах (0,2 – 1) σт (табл. 2). Сварные соединения растрескиваются интенсивнее по сравнению с основным металлом в связи с воздействием сварочного процесса. Остаточные сварочные напряжения без внешней нагрузки могут вызывать интенсивное растрескивание (рис. 5, б). В средах, вызывающих растрескивание, действие остаточных напряжений и напряжений от внешней нагрузки суммируется (рис. 5, в).

Рис. 5. Влияние напряжений и вида напряженного состояния на коррозионное растрескивание в различных средах (сплошные линии – сварное соединение, штриховые – основной металл):

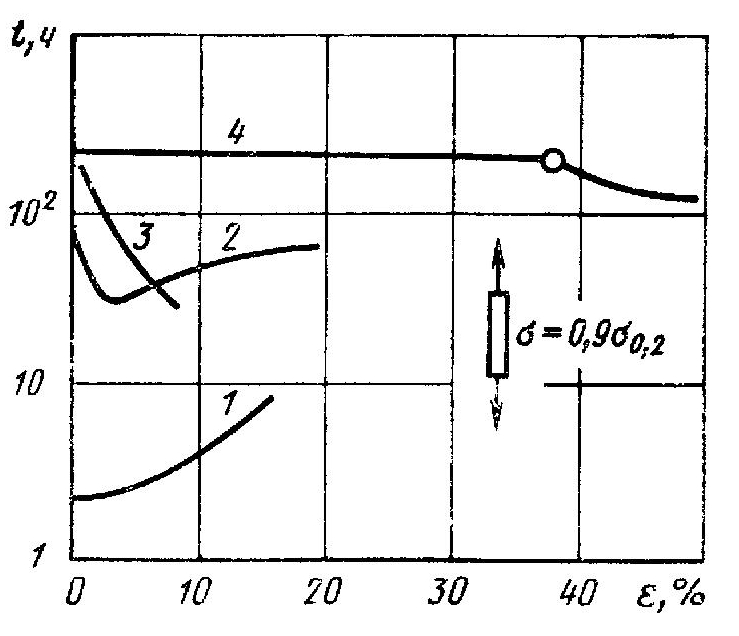

Рис. 6. Влияние предварительной пластической деформации растяжением на время до коррозионного растрескивания стали СтЗсп (1), 12Х18Н10Т (2), сплава АМг6 (3) и деформации сжатием сплава АМг6 (4). Коррозионные испытания при постоянной нагрузке σ= 0,9σт

Влияние пластической деформации на коррозионное разрушение не однозначно (рис. 6), так как в результате пластической деформации могут возникать как благоприятные, так и неблагоприятные изменения свойств металла и напряженного состояния. К неблагоприятным относятся:

Процессами, способствующими повышению стойкости, являются:

В зависимости от металла и среды, деформационно-силовой схемы, степени деформации и термодеформационных условий превалируют те или иные процессы и имеет место увеличение или уменьшение стойкости металла. Отрицательное влияние концентраторов особенно резко- проявляется в средах, в которых металл находится в пассивном или активно-пассивном состоянии. С увеличением агрессивности сред влияние концентратора ослабевает. Чем выше уровень напряженности, тем сильнее проявляется влияние концентраторов при относительно меньшем влиянии среды,

Таблица 2. Ориентировочные значения отношения пороговых напряжений к пределу текучести некоторых материалов в характерных средах, вызывающих их растрескивание

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 2

ВОПРОС 1

Какой вид сборочно-сварочного процесса изготовления конструкции обеспечивает

наименьшую длительность производственного цикла?

ВОПРОС 2

В какой цвет рекомендуется окрашивать стены и оборудование сварочных цехов?

1. Красный, оранжевый.

3. Серый (стальной ), желтый, голубой.

ВОПРОС 3

Какая невидимое излучение имеют отрицательные воздействия на глаз человека?

1. Ультрафиолетовое излучение.

2. Инфракрасное излучение.

3. Световое излучение.

ВОПРОС 4

Что называют включением в металле шва?

1. Обобщенное наименование шлаковых и вольфрамовых включений.

2. Неметаллическая несплошность.

3. Скопление нескольких пор.

ВОПРОС 5

Что понимается под “горячие трещины”?

1. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны в твердо-жидком состоянии в процессе кристаллизации, или при высоких температурах в твердом состоянии на эта-пе развития вязко-пластической деформации.

2. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны при темпе-ратуре выше неравновесного солидуса металла.

3. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны в интервале от температуры кристаллизации до полного остывания металла.

ВОПРОС 6

Какие существуют виды коррозионного разрушения сварных соединений?

1. Разрушение от общей коррозии, межкристаллитной коррозии, коррозионного растрескивания под на-пряжением.

2. Разрушение в сварном шве, зоне термического влияния, по линии сплавления.

3. Структурное, общее, локальное по линии сплавления.

ВОПРОС 7

Зависит ли напряжение дуги от ее длины?

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 8

Производится ли термическая обработка сварного соединения теплоустойчивых сталей выполненных аустенитными сварочными материалами?

3. Проводится при толщине более 15 мм.

ВОПРОС 9

Укажите наиболее правильное перечисление видов контактной сварки?

1. Сварка оплавлением, сопротивлением, давлением.

2. Точечная, рельефная, шовная, стыковая сварка.

3. Автоматическая, специализированная, универсальная сварка.

ВОПРОС 10

Возможно ли выполнение пайки без применения флюса?

3. Возможно только в случае применения самофлюсующихся припоев.

ВОПРОС 11

Какой диаметр сварочной проволоки выбирают для ацетилено-кислородной сварки?

ВОПРОС 12

Чему равна полная тепловая мощность электрошлакового процесса?

1. Произведению напряжения холостого хода источника питания и сварочного тока.

2. Произведению суммарного падения напряжения в слое расплавленного флюса и сварочного тока ис-точника питания.

3. Произведению суммарного падения напряжения на вылете электрода и в шлаковой ванне и сварочно-го тока.

ВОПРОС 13

От чего зависит величина сварочного тока при сварке под слоем флюса?

1. Скорость подачи электродной проволоки, скорость сварки.

2. Только от скорости подачи электродной проволоки.

3. Только напряжение на дуге.

ВОПРОС 14

На каком роде и полярности тока производится сварка в углекислом газе?

1. На постоянном токе прямой полярности.

2. На постоянном токе обратной полярности.

3. На переменном токе.

ВОПРОС 15

В какой цвет окрашивают баллоны для хранения гелия?

ВОПРОС 16

Укажите с какой целью затачивают конец вольфрамового электрода на конус при выполнении сварки в инертных газах?

1. Для исключения блуждания дуги.

2. Для улучшения возбуждения дуги, повышения стабильности её горения и исключения блуждания.

3. Для изменения формы дуги.

ВОПРОС 17

Какой род тока и полярность применяется для аргонодуговой сварки неплавящимся электродом конст-рукций из низкоуглеродистой стали?

2. Постоянный ток прямой полярности.

3. Постоянный ток обратной полярности.

ВОПРОС 18

Какие параметры следует контролировать при проверке состояния и размеров покрытых электродов?

1. Качество покрытия (отсутствие повреждений, наплывов и других видимых дефектов).

3. Параметры, указанные в п.п. 1 и 2.

ВОПРОС 19

Что обозначает в маркировке типа электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кг/мм2.

ВОПРОС 20

Какой род и полярность тока должны применятся при сварке узлов из углеродистых сталей электродами с основным покрытием?

2. Постоянный ток обратной полярности.

3.Переменный ток или постоянный ток обратной полярности.

ВОПРОС 21

Что является источником переменного тока промышленной частоты?

4. Транзисторный генератор

ВОПРОС 22

Укажите сечение кабеля для сварки на токах от 100 до 200А?

ВОПРОС 23

Чем определяется мощность сварочной дуги?

2. Сопротивлением электрической цепи.

3. Произведением сварочного тока и падением напряжения на дуге.

ВОПРОС 24

Что является наиболее распространенной причиной хрупких разрушений сварных соединений при низких температурах?

1. Понижение пластических свойств сварных соединений.

2. Повышения прочностных свойств сварных соединений.

3. Концентрация пластических деформаций и деформационное старение металла сварных соединений в зонах изменения формы, расположения дефектов, трещин, текстурной неоднородности.

ВОПРОС 25

Какое практическое применение находит диаграмма состояния железо-углерод?

1. Определение видов и температурных интервалов термической обработке стали.

2. Определение химического состава наплавляемого металла.

3. Определение структуры стали.

4. Установление наличия графита в свободном состоянии.

ВОПРОС 26

Какая из углеродистых сталей, охлаждающихся с одинаковой скоростью, имеет более высокую твердость?

ВОПРОС 27

1. Не полностью раскисленную при выплавке.

2. Полностью раскисленную при выплавке.

3. Сталь, нагретая до температуры менее 10000 С.

ВОПРОС 28

Какой из перечисленных способов обработки стали обеспечивает минимальное содержание газов в метал-ле?

1. Выплавка в вакууме.

2. Электрошлаковый переплав.

3. Продувка в ковше аргоном.

ВОПРОС 29

Какие признаки наиболее полно отражает сущность газовой сварки ( ГС )?

1. Нагрев и плавление металла осуществляется теплом от сжигания горючего газа в кислороде

2. Защита сварочной ванны газом

3. Защита дуги и сварочной ванны осуществляется газом

ВОПРОС 30

Что является источником теплоты при электрошлаковой сварке?

1. Теплота, выделяющееся в расплавленном флюсе при прохождении через него тока от электрода к из-делию.

2. Теплота, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флюса.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

Продолжаем публикацию материалов, необходимых для проверки знаний специалистов на производстве. Напоминаем вам, что весь материал предоставляется для самостоятельного контроля знаний!

Билеты общего экзамена по проверке знаний специалистов сварочного производства УРОВЕНЬ II

БИЛЕТ № 1

ВОПРОС 1

Какие признаки наиболее полно отражает сущность ручной электродуговой сварки плавлением ( РДС )?

1. Расплавление металлического стержня, покрытия электрода и основного металла и защита дуги и ме-талла сварочной ванны газом от расплавления покрытия электрода

2. Защита дуги и сварочной ванны газом от расплавления покрытия электрода

3. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

ВОПРОС 2

Какой из способов выплавки стали обеспечивает наиболее высокое качество металла?

1. Плавка в конверторе.

2. Плавка в мартеновских печах.

3. Плавка в электропечах.

ВОПРОС 3

Что называют полуспокойной сталью?

1. Сталь с содержанием кремния до 0,07 вес. процента и 1 вес. процента марганца, не полностью раскис-ленную при выплавке.

2. Сталь с содержанием кремния более 0,1 вес. процента, полностью раскисленную при выплавке.

3. Сталь, легированная молибденом и вольфрамом.

ВОПРОС 4. Какая из структурных составляющих стали имеет большую твердость?

ВОПРОС 5

Чем обуславливается возникновение закалочных структур рядом со сварным швом?

1. Высоким содержанием углерода в основном металле и высоким теплоотводом.

2. Медленным охлаждением детали.

3. Низкой скоростью сварки.

ВОПРОС 6

Какие существуют виды коррозионного разрушения сварных соединений?

1. Разрушение от общей коррозии, межкристаллитной коррозии, коррозионного растрескивания под на-пряжением.

2. Разрушение в сварном шве, зоне термического влияния, по линии сплавления.

3. Структурное, общее, локальное по линии сплавления.

ВОПРОС 7

Какое определение сварочной дуги наиболее правильно?

1. Электрический дуговой разряд в месте разрыва цепи.

2. Электрический дуговой разряд в частично онизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов.

3. Электрический дуговой разряд в смеси атомов и молекул воздуха.

ВОПРОС 8

Основное назначение сварочного тракнсформатора?

1. Повышение мощности отбираемой от сети.

2. Понижение напряжения электрической сети.

3. Понежение частоты питающей сети.

ВОПРОС 9

Укажите сечение кабеля для сварки на токах от 100 до 200А?

ВОПРОС 10

Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величи-ной тока при сварке в нижнем положении?

1.Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3. Величина тока не зависит от положения сварки.

ВОПРОС 11

Укажите, требуется ли выполнять подогрев деталей при приварке временных технологических креплений из углеродистых, марганцовистых и кремнемарганцовистых сталей.?

1. Требуется, если собираются детали с толщиной стенки, для которой требуется подогрев при сварке.

2. Подогрев допускается не выполнять при любой толщине деталей.

3. Требуется, но только при отрицательной температуре воздуха.

ВОПРОС 12

Для какого класса сталей применяют при сварке электроды типов Э-70, Э-85,

1. Для сварки теплоустойчивых сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки углеродистых и низколегированных конструкционных сталей.

ВОПРОС 13

Почему не рекомендуется применять тарированные вольфрамовые электроды для сварки?

1. Дорогостоящие и дефицитные.

2. Имеют меньшую стойкость по сравнению с лантанированными и иттрированными вольфрамовыми электродами.

3. Обладают естественной радиоактивностью.

ВОПРОС 14

В какой области сварочной дуги наиболее высокая температура?

1. В катодной области.

2. В анодной области.

ВОПРОС 15

В какой цвет окрашивают баллон для хранения гелия?

ВОПРОС 16

С какими вольтамперными характеристиками можно использовать источники питания для механизиро-ванной сварки в углекислом газе?

1. С падающей вольт-амперной характеристикойисточника.

2. С возрастающей вольт-амперной характеристикойисточника.

3. С жесткой или пологопадающей вольт-амперной характеристикойисточника.

ВОПРОС 17

Какие требования должны предъявляться к прокалке флюса перед выдачей его на производственный участок для выполнения сварки?.

1. Флюс должен быть прокален при температуре 300 — 400 0С в течение 1ч.

2. Сварочный флюс не требует дополнительной подготовки и может применяться в состоянии заво-дской поставки.

3. Флюс должен быть прокален при температуре 100 — 150 0С в течение 1ч.

ВОПРОС 18

Что служит источником теплоты при электрошлаковой сварке?

1. Теплота, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

2. Тепло, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флю-са.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

ВОПРОС 19

Что обозначает в маркировке электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кгс/мм2.

ВОПРОС 20

Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с фтористо-кальциевым покрытием?

2. Постоянный ток обратной полярности.

3.Переменный ток или постоянный ток обратной полярности.

ВОПРОС 21

Что является источником переменного тока промышленной частоты?

4. Транзисторный генератор

ВОПРОС 22

Нужно ли производить термическую обработку сварного соединения из разнородных сталей для устра-нения остаточных напряжений, если сварку осуществляли аустенитными электродами и одна из сталей является закаливающейся?

3. Нужно, если не производился подогрев под сварку.

ВОПРОС 23

Какие виды контроля сопровождаются разрушением сварного соединения

1.Гидравлические испытания, метод красок.

2. Ультразвуковой контроль, радиографический.

ВОПРОС 24

Что понимают под жаростойкостью металла?

1. Способность сохранять прочность при высоких температурах.

2. Способность сопротивляться науглероживанию при высоких температурах.

3. Способность сопротивляться окислению при высоких температурах.

ВОПРОС 25

Укажите основные признаки “технологической прочности металлов при сварке”?

1. Способность металла сварных соединений обеспечивать прочность на уровне основного металла.

2.Способность металла сварных соединений обеспечивать служебные (эксплуатационные) свойства на уровне основного металла.

3. Способность металла сварного соединения выдерживать без различного рода повреждений (разруше-ний) весь технологический процесс сварки.

ВОПРОС 26

В чем заключается отличие стыковой сварки оплавлением от стыковой сварки сопротивлением?

1. Высокое усилие сжатия стыкуемых изделий.

2. Оплавление кромок свариваемых изделий перед осадкой.

3. Сжатие и сварка в твердой фазе.

ВОПРОС 27

Следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные по-ры и т.д.), обноруженные визуальным контролем?

3.Только по указанию руководителя сварочных работ.

ВОПРОС 28

Какой минимальный размер дефекта выявляется невооруженным глазом?

ВОПРОС 29

Какое должно быть напряжение светильников при производстве работ внутри сосуда?

ВОПРОС 30

Как определяется длительность производственного цикла изготовления сварных конструкций?

1. Календарный период времени между запуском в производство исходных материалов

( заготовок ) и выпуском конструкции в готовом виде.

2. Календарный период времени между изготовлением первого сварного элемента конструкции и вы-пуском конструкции в готовом виде.

3. Календарный период времени между проработкой чертежно-конструкторской документации в произ-водственных условиях и выпуском конструкции в готовом виде.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже