арамидная ткань что это такое

Арамидный материал. Виды и применение. Свойства и особенности

Арамидный материал применяется для изготовления прочных антивандальных термостойких тканей. Его главной особенностью выступает стойкость к возгоранию и плавлению. При воздействии высоких температур он обугливается. Материал имеет небольшую массу, является достаточно эластичным и долговечным.

Что такое арамидный материал

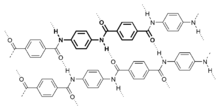

Это полимер, на основе которого изготавливаются волокна для плетения тканей и прочих изделий. Последние, отличаются высокими механическими свойствами, а также повышенной температурной устойчивостью. Материал изготавливается на основе арамидных волокон, которые в свою очередь представляют собой сложные полимерные образования. Те состоят из мономеров, содержащих ароматические кольца, которые соединяются линейными и поперечными связями. Причем количество поперечных достигает 85%, что и является секретом высокой прочности материала.

Арамидные волокна сплетаются в ткани, нитки и шнуры. Для этого применяются различные приемы. Чаще всего это делают аналогичным способом, что и при плетении полотна. Также используется атласная, вафельная и саржевая вязка. Из арамидного материала изготавливаются разные типы тканей, причем даже достаточно тонкие, которые внешне ничем не отличаются от обычного трикотажа.

Изделия из арамидного материала

Сфера использования весьма обширна. Волокна из него отличаются очень высокой прочностью, чем превосходят аналоги.

Из него делают:

Специализированная одежда пожарных, металлургов и кузнецов изготавливается на основе арамидных волокон. Материал предотвращает передачу температуры. В нем прохладно в жару, и тепло при низких температурах. Приближаясь в костюме из арамидного материала к источнику жара исключается вероятность получения ожогов. Кроме этого материал очень прочный. Его сложно порезать, проколоть или порвать. Он не опасен для здоровья, как асбестовые ткани.

Из арамидного материала изготавливается лента для транспортеров, в частности на горячее производство. Она не повреждается массой переносимого сырья, даже если в нем присутствуют острые частицы. Тросы из арамидных волокон более гибкие, чем стальные, и значительно легче. При этом они очень прочные на разрыв.

Свойства

Арамидные волокна и изделия из них обладают рядом качеств, которые вместе не встречаются ни в одном другом материале подобного назначения. К таким свойствам в первую очередь необходимо отнести:

Данные качества материала позволяют делать из него долговечные изделия. По уровню прочности арамид превосходит даже нейлон, который считается одной из самых стойких на разрыв тканей. Причем прочность материала достигается не за счет увеличения сечения. Арамидная ткань остается легкой и сравнительно удобной для ношения.

Арамидные волокна не проводят электрический ток. Это позволяет их использовать в качестве защитной изоляционной оплетки при производстве бронированного токопроводящего кабеля. Также волокна вплетаются в оптоволоконные провода связи, для предотвращения их разрыва. Кроме этого они устойчивы к воздействию органических растворителей. Арамидные материалы достаточно сложно пачкаются. Они не впитывают запахи. На них не развиваются грибки и плесень.

Очень интересным качеством является свойство материала увеличивать свою прочность на морозе. При снижении температуры ниже 0°С защитные качества ткани или любого другого изделия увеличиваются. Материал не горит и не плавится. При критически высоких температурах он просто начинает обугливаться. То есть, его использование для защиты от жара является самым безопасным, так как исключает получение ожогов от расплавленных стекающих волокон.

Существенным минусом материала выступает его стойкость к впитыванию красок. В связи с этим цветовая палитра тканей и изделий из арамида очень скромная. Большинство из них имеют различные оттенки желтого.

Помимо сложной покраски, действительно существенными недостатками арамидного материала являются:

Арамидный материал стоит дорого, поэтому из него делают только те вещи, прочность и термостойкость которых действительно является крайне важной. Очень существенным недостатком выступает и потеря прочности при намокании. Вода нарушает водородные связи в волокнах. Как следствие у мокрого арамидного материала прочность ниже практически в 2 раза. При высыхании она восстанавливается до нормального уровня.

Также нужно отметить эффект старения. Арамид постепенно снижает прочностные характеристики, причем безвозвратно. На него обычно дается гарантия производителя на 5 лет. В связи с этим по завершении этого срока многие изделия из арамида подлежат замене, к примеру, если это специализированная экипировка или трос. Отдельные виды арамидных материалов чувствительны к солнцу. В связи с этим их лучше использовать только в качестве внутренней обшивки вагонов, самолетов, то есть там, где они не будут контактировать с ультрафиолетом.

Виды арамидных материалов

В зависимости от того каким образом сплетаются арамидные волокна, получаются различные материалы, имеющие разные свойства. Самыми известными и наиболее распространенными из них являются:

Кевлар крайне известный и распространенный арамидный материал. Он широко используется для изготовления касок, изоляции проводов, бронежилетов. Большим спросом пользуются перчатки из кевлара. Их практически нереально повредить. Перчатки могут использоваться при работе с острым инструментом. При попадании острия на их поверхность исключается повреждения защищенной руки. Большая часть кевлара применяется для армирования автомобильных шин и оптоволоконного кабеля. Кевларовая ткань используется в качестве вставок в защитную экипировку для мотоспорта.

Тварон очень похожая на кевлар ткань. Она используется для армирования автомобильных шин. Также из тварона делают шнуры, тросы, оплетку для кабелей. При практически полной схожести тварона и кевлара, первый является все же более надежным материалом. Производители дают на него гарантию 10 лет. Кроме этого они заявляют, что смогли устранить недостаток в виде потери прочности при намокании, а также сгладили столь выраженный эффект старения.

СВМ – это арамидный материал, применяемый для пошива военного обмундирования и спецодежды. Существуют 2 основные модификации СВМ – русар и армос. Отличительным качеством является более высокая прочность, чем у кевлара. За счет этого стало возможным делать из этих волокон более тонкую и легкую ткань, с лучшими параметрами гибкости и удобства ношения, пошитой из нее одежды. В частности русар часто используется для изготовления бронежилетов. Он очень прочный, его невозможно пробить или порезать ножом.

Номекс является первой арамидной тканью, полученной еще в 1961 году. Материал уступает по прочности более позднему кевлару, ставшему эталоном. При этом номекс в 3 раза более гибкий. За счет этого одежда из него намного удобней в ношении. Температурная стойкость материала составляет +370°С. При высоком нагреве он начинает обугливаться, но не плавиться. Причем до окончания обугливания он по-прежнему продолжает защищать от высоких температур. Ткань используется для пошива легкой защитной экипировки.

Арселон это аналог номекса, разработанный в СССР. Он по-прежнему выпускается в Беларуси. Это сравнительно дешевая и менее стойкая ткань, однако, очень эластичная в сравнении с тем же кевларом. Уровень ее температурной стойкости всего 250°С, но она способна переносить кратковременный нагрев до уровня 400°С. Благодаря доступности, из этого материала делают защитную одежду для металлургов, сварщиков, иногда и для пожарных.

Кермель – это арамидный материал разработанный во Франции. Он отличается от прочих аналогов тем, что очень хорошо окрашивается. Из него делают яркую защитную экипировку для горячих производств. Свойства этих волокон позволяют шить из него нательный трикотаж. Такая ткань менее грубая, не раздражает и не натирает кожу. Внешне по одежде из нее можно даже не понять, что она чем-то отличается от других свитеров или футболок. Изделия из кермеля шьются такого же фасона, что и повседневная обычная одежда.

Основные свойства и применение арамида

Арамид представляет собой полимерное волокно, которое характеризуется высокой прочностью и значительной термостойкостью. Эта ткань широко используется в качестве армирующей составляющей при изготовлении шин и спортивного инвентаря, в космической и военной промышленности. Одежда, сырьем для которой служат арамидные волокна, защищает ее владельца от механического воздействия и высоких температур.

История

Изобретателем полиамидных волокон желтой окраски считают американскую компанию DuPont, которая в 1964 году стала выпускать ткань под названием «Кевлар» (впоследствии ее стали именовать aramid). Через шесть лет после этого события в СССР также стали производить синтетический материал высокой прочности (СВМ), усовершенствованный вариант такой ткани — современные армос и русар.

Свойства

Чтобы до конца изучить свойства арамидных материалов, необходимо знать, чем арамидная нить отличается от других волокон, что это такое, и как можно улучшить характеристики самого полотна.

Арамидные волокна — это нити, имеющие сверхпрочную структуру, благодаря особому соединению атомов в молекуле. Это обеспечивает следующие свойства, которыми характеризуются арамидные ткани:

Разновидности материала

Арамидная ткань включает в себя несколько разновидностей, наиболее известны из них следующие:

Области применения

Можно смело утверждать, что волокна, свойства которых описаны выше, представляют собой неуязвимое для большинства негативных факторов полотно. Именно по этой причине ткань арамид используется по следующим направлениям:

Недостатки

Несмотря на то, что ткань арамид считается практически волшебной (и пули не пропускает, и в огне не горит), она имеет и ряд недостатков, к которым относят:

Основные правила ухода

Арамидная нить не растягивается и не садится, поэтому изделия из этой ткани можно стирать в горячей воде. При этом необходимо учитывать, что слишком частые стирки и ультрафиолетовое излучение в значительной степени снижают прочность материала.

Негативное влияние оказывают и химически активные вещества, к которым относят отбеливатели. Визуально они не изменяют ткань, но уменьшают ее прочность и термоустойчивость.

Арамид

Наиболее распространены пара- и мета- изомеры арамида — пара-арамид (известный под торговыми марками Кевлар, Twaron и др.) и мета-арамид (известный под торговой маркой Номекс).

Содержание

История

Впервые арамидное волокно было получено в 1960-х годах в лаборатории химического гиганта DuPont командой специалистов во главе со Стефани Кволек. На рынок оно было выпущено в 1975 году под торговой маркой Kevlar. В настоящее время выпуск арамидных волокон налажен во многих странах под различными торговыми марками.

В СССР в начале 70-х годов было разработано волокно на основе полиамидбензимидазолтерефталамида, превосходящее Кевлар по ряду показателей. Это волокно первоначально называлось Вниивлон по названию института где оно было разработано (ВНИИВ), затем название волокна изменили на СВМ. Волокна СВМ получают из другого полимера и по иной технологии, чем волокна Кевлар, но по свойствам эти волокна близки. Аналогом волокна Кевлар по химическому составу было советское волокно Терлон, опытно-промышленный выпуск которого прекратился в начале 90-х годов.

Характеристики

Для пара-арамидного волокна характерна высокая механическая прочность. В зависимости от марки, разрывная прочность волокна может колебаться от 280 до 550 кг/мм² (у стали, для сравнения, этот параметр находится в пределах 50—150 кг/мм², лишь самые высокопрочные сорта стали со специальной обработкой приближаются по прочности к наименее прочным сортам арамида). Такая высокая прочность сочетается с относительно малой плотностью — 1400—1500 кг/м³ (плотность чистой воды 1000 кг/м³, плотность стали порядка 7800 кг/м³). В мире производятся 2 наиболее известные марки пара-арамидного волокна: «Кевлар» (фирма DuPont, США), «Тварон» (фирма «Тейджин», Япония — Нидерланды). С 2007 года в Южной Корее компанией «Колон Индастриз» начато производство пара-арамида под торговой маркой «Heracron».

Мета-арамидное волокно (наиболее известна марка — «Номекс») отличается высокой термической стойкостью. Оно способно длительное время работать при температуре 250 °C, на короткое время (несколько секунд) температура может повышаться до 400—500 °C, а при достаточном запасе прочности — ещё выше. Арамид, как и подавляющее большинство других органических соединений, горит в атмосфере кислорода, но концентрации кислорода в воздухе недостаточно для устойчивого горения — волокно быстро самостоятельно гаснет, если находится вне пламени.

В СССР для температурных применений была разработана и внедрена в производство на ПО «Химволокно» в г. Светлогорск (Беларусь) технология полиоксадиазольного волокна «Оксалон» (в настоящее время название Арселон). Некоторые западные компании называют это волокно «Русский Номекс». По свойствам «Арселон» аналогичен «Номексу», хотя технологии производства отличаются существенно.

В России производство арамидных волокон осуществляет ОАО «Каменскволокно» г. Каменск-Шахтинский (Ростовская область). Предприятие производит такие синтетические высокомодульные нити как СВМ, Русар, Армос, Artec и АРУС, применяемые в кабельной промышленности, изготовлении композиционных материалов и резинотехнических изделий, при армировании изделий, а также для изготовления специальных термостойких тканей, грузонесущих элементов и средств баллистической защиты.

Все технологические процессы получения арамидных волокон характеризуются большим потреблением воды и серной кислоты.

Применение

Изначально арамидное волокно было создано для армирования автомобильных шин, оно и сейчас с успехом применяется для этого, но за счёт своих высоких характеристик оно нашло самое широкое применение в самых различных отраслях.

Чистое арамидное волокно применяется для изготовления сверхпрочных тросов и тканей, оплётки оптических и иных кабелей.

Композиты на основе арамида имеют высокую прочность при малой массе, что делает их незаменимыми в производстве авиационной и космической техники, спортивных снарядов, костюмов для пожарных и т. д.

Сама Стефани Кволек особенно гордится применением её изобретения в производстве бронежилетов и огнезащитной одежды — это применение арамида спасло десятки, если не сотни тысяч человеческих жизней.

На сегодняшний день арамидное волокно активно используется при изготовлении мотоодежды, в частности мотоджинс, как вставки на коленях и бедрах. Также вставки из арамидного волокна применяют в снаряжении горнолыжников и сноубордистов.

Недостатки

У арамидного волокна есть три основных недостатка: цена, «боязнь» воды и старение.

При намокании в волокне нарушаются водородные связи, что снижает его механическую прочность почти в два раза. При высыхании оно восстанавливает свои качества. Кроме того, со временем механическая прочность волокна теряется безвозвратно. Как правило, производители дают 5 лет гарантии на сохранение волокном своих свойств.

Однако, применяя различные способы обработки, можно добиться практически полного устранения двух последних недостатков. Так, например, производители волокна Twaron утверждают, что добились надёжной защиты от воды и гарантируют не менее десяти лет стабильной эксплуатации.

Так же к недостаткам арамидных волокон следует отнести их плохую окрашиваемость. Волокно бывает практически исключительно жёлтого цвета. Это не имеет значения при техническом применении, однако может помешать при изготовлении из него повседневной одежды.

Нить из параарамидного волокна СВМ «АРМОС» на шпульке 50 м. (AMEAS100M)

Арамид – химическое волокно, отличающееся высокими показаниями прочности, стойкостью к высоким температурам, и упругостью. Также имеют повышенную стойкость к воздействию различных химических реагентов. Используется как добавка в композитные материалы и в производстве высокопрочных тканей. Название арамид они получили от английской аббревиатуры слов ароматический полиамид. Высокая прочность материала обеспечивается тем, что молекулы этого вещества имеют одинаковую направленность.

Современный рынок предлагает 3 основных типа арамидных волокон. Они представлены в таблице.

| Тип волокна | Характерные представители | Исходное вещество |

| Пара-арамиды | Тварон, кевлар, СВМ, терлон | парафенилендиамин и терефталоилхлорид |

| Мета-арамиды | Номекс, арселон | метафенилендиамин и дихлорангидрид изофталевой кислоты |

| Сополимеры арамидов | Кермель | Полиамид-имид мета-арамидов |

Для мета-арамидов особо характерны высокие прочностные показатели, а пара-арамиды обладают повышенной термостойкостью. Производители текстиля успешно используют эти качества арамидных волокон для выпуска тканей с уникальными защитными свойствами. Арамидное волокно может поставляться в виде порошка, пряжи и тканей.

Свойства

Чтобы до конца изучить свойства арамидных материалов, необходимо знать, чем арамидная нить отличается от других волокон, что это такое, и как можно улучшить характеристики самого полотна.

Арамидные волокна — это нити, имеющие сверхпрочную структуру, благодаря особому соединению атомов в молекуле. Это обеспечивает следующие свойства, которыми характеризуются арамидные ткани:

Строение арамидных тканей

От структуры полотна и физических характеристик материала зависит качество ткани. Важное значение имеет плотность переплетения, направление нитей, количество слоев. Из арамидных нитей ткани можно изготавливать на ткацких станках. В их производстве применяют следующие плетения нитей:

Для увеличения защитных свойств ткани, особенно баллистических, используют многослойное строение. При этом направление нитей в каждом слое разное, а верхние слои зачастую изготовлены нетканым способом.

Разновидности материала

Арамидная ткань включает в себя несколько разновидностей, наиболее известны из них следующие:

Как работать с арамидными тканями

Столь прочный материал требует специального инструмента для работы с ним. Композитные пластики на основе арамидных добавок и плотные утолщенные ткани раскраивают с помощью лазера или алмазного режущего инструмента – дисковых пил и кольцевых сверл с напылением. При пошиве одежды из арамидных тканей, раскрой можно сделать с помощью ножниц. Только ножницы эти должны быть специальные, именно для работы с волокнами арамида.

Эти ножницы отличаются от обычных специальным усиливающим покрытием лезвий и наличием микрозубцов на одном из них. Покрытие стойкое к химическим соединениям, не реагирует на ультрафиолетовое излучение и обеспечивает защиту лезвий от абразивного износа. Состав покрытия обеспечивает хорошее скольжение и ножницы легко и плавно режут прочный материал.

Сшивают арамидные ткани кевларовыми нитками, имеющие высокие прочностные и огнестойкие характеристики. Для машинной строчки подбирают иглы размером 140-160, но не обычные, а те, что используют при шитье трикотажа, кожи или джинсы. Для ручного шитья необходимо выбирать прочные иглы из закаленной стали. Чтобы предотвратить осыпание краев, их можно защитить клеевой лентой – обжечь не получится, поскольку материал не плавится.

Свойства арамидных волокон поражают воображение. Но природа удивляет нас еще больше. Так, к примеру, нить, которую прядет золотой паук, превышает прочность арамидных нитей. А в Израиле ученые разработали наноматериал органического происхождения, который по своей структуре напоминает бляшки в мозге больных Альцгеймером. Невероятные возможности нового материала открывают безграничные возможности применения.

Области применения

Можно смело утверждать, что волокна, свойства которых описаны выше, представляют собой неуязвимое для большинства негативных факторов полотно. Именно по этой причине ткань арамид используется по следующим направлениям:

Технология получения

Принцип получения в основном один и тот же, и делится на две стадии:

Синтез полимера производится в растворителе с высаживанием водой. Затем полимер промывается водой и тщательно высушивается. Для получения формовочного раствора полимер растворяют в серной кислоте.

Формование самих нитей производится через воздушную прослойку так называемым «сухо мокрым методом» что бы это не означало. То есть, формовочный раствор, продавливается через фильеры и полученные нити попадают в водную ванну. После чего промываются от следов серной кислоты и высушиваются.

Недостатки

Несмотря на то, что ткань арамид считается практически волшебной (и пули не пропускает, и в огне не горит), она имеет и ряд недостатков, к которым относят:

Также стоит отметить, что на изделия из арамидных тканей дают гарантию не более 10 лет. Срок эксплуатации одежды можно увеличить, используя специальные пропитки, но это требует дополнительных затрат.

Сфера применения арамидных тканей

Благодаря высокой стойкости и прочности ткани из арамидных волокон нашли очень широкое применение. Армирование шин было изначально основным видом использования арамидных нитей и тканей. До настоящего времени не придумали ничего более надежного и применение их в этих целях продолжается.

Композитные материалы на основе арамидных волокон отлично зарекомендовали себя в самолетостроении, в строительстве корабельных судов и в космических технологиях. Одежда для горячих производств немыслима без использования арамидных тканей. Спецодежда, спортивные костюмы, изготовление сверхпрочных и легких тросов и канатов, оплетка кабелей, изоляция электродвигателей – наверное, все перечислить невозможно. Границы использования этих чудо-тканей постоянно расширяются. Особую гордость производителей вызывает применение арамида в изготовлении бронежилетов и касок. Использование российской ткани Русар для этих целей на настоящий момент признано самым лучшим в мировой практике.

Состав

Для получения кевлара требуется арафенилендиамин и терефталоилхлорид в растворе N-метилпирролидона либо хлористого кальция. Изготовление полимеров сегодня не вызывает технических сложностей, но по-прежнему имеет высокую себестоимость. Превзойти кевларовое волокно по ряду показателей удалась советским ученым, разработавшим СВМ. Однако получаемый продукт получился очень дорогим, и его выпуск пришлось приостановить.

Сложная формула определяет структуру и состав параарамидных волокон. Ароматический полиамид демонстрирует завидную стабильность, что объясняет конечные характеристики арамидных тканей, в том числе кевлара: низкую плотность при фантастической прочности, термоустойчивость.

Чего только ни делают из технологичного материала – производство кевлара необходимо для изготовления бронежилетов, защиты беспилотных летательных аппаратов, а итальянская верфь Cranchi планомерно переходит на выпуск яхт исключительно из кевлара.

ИСПОЛЬЗОВАНИЕ ИНТЕРЛЕЙСНИГА

При производстве тяжёлых нитей (плотностью более 6000 dtex) приходится использовать совмещение нитей более низких плотностей (1500 dtex и 3000 dtex) и совмещать их в последующем технологическом процессе в более плотные нити. При таком процессе предполагается, что силы межмолекулярного сцепления будут удерживать параллельные пряди друг с другом.

Однако при совмещении параллельных прядей не всегда достаточно сил межмолекулярного сцепления. Это приводит к распадению тяжелых нитей на базовые (при сильных вибрациях, особенно на старых массивных серверах при разгоне их до 100 и более оборотов в минуту), что, в свою очередь, может приводить к обрыву нити.

Во избежание этого компания Колон внедрила процесс переплетения базовых нитей сжатым воздухом, называемый по-английски интерлейсингом (interlacing). Нить без интерлейсинга может распадаться на базовые нити. Нить с интерлейсингом производства Колона на базовые нити не распадается.

Применение процесса интерлейсинга позволяет существенно повысить скорость кабельного оборудования.

УЛУЧШЕНИЯ ПЛОТНОСТИ НАМОТКИ

В условиях «машинного голода» производители оптического кабеля стремятся полнее использовать оборудование, применяя высокие скорости укладки нитей и вращения роторов серверов. В такой ситуации существует потребность повышения плотности намотки катушки с нитью для того, чтобы избежать разрушения катушки в условиях высоких центробежных ускорений и вибраций в сервере.

Колон произвел модернизацию оборудования, и теперь на российский рынок будет поставляться только так называемая «плотная катушка» с повышенным на 15 —20 % от стандартного показателем плотности катушки.

Кажется, что изделия из материала кевлар выдержат любое воздействие, но это не исключает правильный уход для поддержания уникальных эксплуатационных характеристик. Изделие отправляют на хранение обязательно сухими и чистыми. Влага негативно сказывается на свойствах ткани.

При работе с материалом потребуется специальный инструментарий – ножницы по кевлару обязаны быть твердосплавными, а вот прошить ткань удастся обычной иглой, т. к. довольно рыхлое плетение позволяет раздвинуть волокна и пропустить иглу с нитью. Разумеется, нить также должна быть арамидной.

Уважаемые читатели сайта Tkan.Club, если у вас остались вопросы по этой теме – мы с радостью на них ответим. Оставляйте свои отзывы, комментарии, делитесь историями если имели дело с этой тканью! Ваш жизненный опыт может пригодиться другим читателям.

Что за ткань

Мы выяснили, кто изобрел кевлар, но на этом путь пара-арамидного волокна не заканчивается. Группа химиков под руководством Стефани Кволек впервые получила новый материал в 1964 г. После изобретения арамидного волокна велись работы по усовершенствованию его производства. Изготовление композиционного материала в промышленных масштабах началось с начала 70-х гг.

Кевларовая нить получается методом экструзии – продавливания раствора через специальную форму. Такая ткань, как кевлар, стала символом невероятной прочности и термостойкости. Семейство арамидных волокон, помимо кевлара, состоит из тварона, терлона и СВМ. Все они производятся на основе парафенилендиамина и терефталоилхлорида.

Нередко сравнивают карбон и кевлар, но у этих материалов мало общего. Волокно кевлар является результатом поликонденсации полипарафенилен-терефталамида. Углеткань получают из углеродного волокна методом полимеризации. Также материалы отличаются по характеристикам и назначению.

Ткань кевлар представляет собой синтетический продукт специального назначения. Ее практически не используют в быту, что обусловлено не только уникальными характеристиками, но и высокой стоимостью. Кевлар производства «Дюпон» используется преимущественно для спецодежды и при изготовлении средств индивидуальной защиты.

ПОВЫШЕНИЕ МОДУЛЯ ЮНГА НИТИ

На линии производства нитей был внедрён технологический процесс, повышающий модуль Юнга арамидной нити на 15-22 %. Как известно, с ростом линейной плотности (веса нити на километр длины) арамидной нити модуль Юнга имеет тенденцию к снижению. К сожалению, большинство страдают «машинным голодом», т. е. их серверный парк недостаточен, что приводит к большему спросу на «тяжёлые» нити по сравнению с другими странами.

Сервер — это машина для укладывания нити на кабель. Производительность сервера определяется количеством позиций — катушек материала. В большинстве стран количество серверов в линии составляет 3-6 штук, тогда как в России обычно 1-2. Это приводит к тому, что для получения нужного повива в кабеле приходится использовать нити более высокой плотности.

Так нити с линейной плотностью более 10 000 dtex поставляются только российским заказчикам, и другие мировые производители оптического кабеля ими не интересуются, предпочитая для кабелей c допустимой нагрузкой выше 25 кН использовать нити более низкой плотности. В России же нити с линейной плотностью более 10 000 dtex составляют более 30% от общего количества.

При повышении модуля Юнга нити, особенно для нитей высокой линейной плотности, появляется возможность полнее использовать российский парк оборудования при производстве подвесного кабеля. При этом достигается возможность снижения линейного веса кабеля, что для подвесных кабелей является главнейшим свойством.