Что такое композитный металл

Что такое композитный материал и что такое ламинат?

Главная страница » Что такое композитный материал и что такое ламинат?

Нелогичным видится результат для математики, если складывая две единицы, получают в сумме три. Однако подобная логика приобретает смысл, когда речь заходит о композитах. Но что это такое — композитный материал, именуемый сокращённо «композит»? Если взять два разных материала и объединить каким-либо образом, в результате получится третий объект. В ущерб математике, это будет уже совершенно другая структура, отличная от двух сложенных. В некотором смысле, такая структура превосходит любой из оригинальных составляющих компонентов.

Раскрыть тайну композитных структур

Композитные материалы изначально воспринимаются незнакомыми вещами. Но подобного рода вещи распространены достаточно обширно в окружающем мире. На основе композитных материалов делаются многие знакомые вещи:

Корпуса автомобилей, самолётов, катеров традиционно производят из композитных материалов, подобных стекловолокну или карбону. Поэтому характеризовать композитный материал суперсовременным продуктом не стоит.

Проще оглянуться вокруг: бетон, дерево, костяшки — всё это композитные материалы. Ламинат, кстати, тот же самый композит, где слои разных материалов склеены один с другим, с целью придания дополнительной прочности, долговечности и других преимуществ.

Что представляет собой структура композитных материалов?

Цели изготовления композитных материалов путём объединения двух или более разных структур, видится очевидной. Таким способом стремятся достичь улучшения структуры при условии сохранения чётких и разных идентичностей в конечном продукте. Поэтому композитный материал не следует представлять:

Рассматривать композитный материал логичнее в рамках сравнения, например, с бетоном, где между цементом распределяются камни разных размеров.

Железобетон также представляет собой композитный стройматериал, изготовленный из стальных арматурных стержней, помещенных в жидкий бетон, за счёт чего фактически образуется композит из композита. Стекловолокно представляет собой смесь крошечных стеклянных частиц, склеенных внутри пластика.

Внутри бетона, железобетона, стекловолокна и т.п., оригинальные ингредиенты достаточно легко обнаружить. Так, в структуре бетона явно просматриваются камни в окружении цемента – эти компоненты не исчезают и не растворяются.

Для чего нужны композитные материалы?

Необходимость в композитном материале объясняется главным моментом – конечный продукт должен быть лучше составляющих, из которых изготовлен. Иначе необходимость в надобности полностью отпадает.

Рассматривая тот же бетон, можно отметить силу продукта в случае использования для сооружения вертикальных балок. Чтобы держать вес здания или конструкции с нагрузкой вниз, бетон удачно работает на сжатие. Но бетон демонстрирует явную слабость и тенденцию к разрушению, если используется горизонтально, когда превалируют силы на растяжение.

Последним случаем формируется серьёзная проблема для зданий, где много горизонтальных бетонных балок. Решением проблемы является заливка плотных стальных стержней (арматурных стержней) жидким бетоном, создавая, таким образом, композитный материал — железобетон.

Сталь натягивает бетон и сопротивляется силам растяжения, а бетон защищает сталь от ржавчины и гниения. В итоге получается композитный материал, удачно работающий на растяжение и на сжатие.

Усиление структуры — наиболее распространенная причина создания композитных материалов, но не единственная. Иногда стремятся сделать структуру, обладающую другими свойствами.

Например, требуется деталь самолёта, обладающая более высоким сопротивлением усталости по сравнению с металлом. Такая деталь не ломается от многократных напряжений, присутствующих в процессе полёта.

Или, допустим, нужна деталь двигателя, способная сохранять целостность структуры при более высоких температурах, чем обычная керамика. Возможно, потребуется пластик, более жёсткий и прочный, но лёгкий, или пластик с лучшими тепловыми изоляционными свойствами, чем даёт обычный пластик. Композитный материал способствует решению задач в таких ситуациях.

Как изготавливается композитный материал?

Структура композита, как правило, изготавливается на основе двух составляющих (но не исключены добавки):

Не следует рассматривать армирование исключительно волоконной структурой (подобно стекловолокну). Такая конфигурация поддерживается не всегда. Структура железобетона, к примеру, содержит «волокна», которые по факту являются крупногабаритными витыми стальными стержнями.

Структура стекловолокна состоит из крошечных «стеклянных усов». Иногда арматурный элемент изготавливается на основе гранул, частиц или усов, не исключается исполнение на основе сложенного текстиля.

Расположением частиц армирования в матрице определяются механические свойства композитного материала в каждом направлении (изотропные) или свойства в разных направлениях (анизотропные).

Все волокна, направленные одинаково, делают состав анизотропным — более сильным в одном направлении, чем в другом. С другой стороны, частицы, усы или волокна, случайно ориентированные в структуре композита, сделают продукт одинаково прочным во всех направлениях.

Какую бы форму не принимал композитный материал, работа подкрепления состоит в том, чтобы противостоять внешним силам. Работа матрицы заключается в жёстком креплении арматуры на месте и защите арматуры от вредных воздействий окружающей среды.

Какие существуют типы композитных материалов?

Разнообразие типичного исполнения достаточно обширное. Рассматривая это разнообразие, можно выделить наиболее часто попадающиеся на практике экземпляры.

Натуральные композиты

Как правило, представляются композиты прочными, лёгкими, ультрасовременными изделиями. Такие изделия тщательно спроектированы для конкретных применений, например в конструкциях космических ракет и реактивных самолётов. Но если рассматривать исключительно такие продукты, легко забыть природные композитные материалы, существующие изначально и всегда.

Древесина – пример натурального композита, состоящего из целлюлозных волокон (армирование), растущего внутри лигнина (матрица из органических полимеров на основе углерода). Кость – пример другого натурального композита, где коллагеновые волокна усиливают матрицу гидроксиапатита (кристаллический минерал на основе кальция).

И даже созданные искусственно композиты не обязательно должны выступать высокотехнологичными и современными. Бетон и кирпич – стройматериалы, сделанные из глины, усиленные соломой, являются примерами композитов, сделанными искусственно. Такие материалы активно использовались в течение тысяч лет.

Классические композиты

Первым современным композитным материалом считается стекловолокно (первоначальное название «фибреглас»). Время изобретения — 30 годы XIX столетия.

Современное стекловолокно обычно выпускается в виде лент, которые допустимо наклеивать на поверхности. Пластмассовая защитная лента — это матрица, удерживающая стеклянные волокна на месте, но именно волокна обеспечивают высокую прочность матрицы.

Пластик имеет относительно мягкую и гибкую структуру, а стекло прочную, но хрупкую. Если же соединить две структуры вместе, получается прочный, долговечный продукт, подходящий для производства, к примеру, кузова автомобиля или корпуса лодки.

Стекловолокно легче металлов или сплавов, из которых допустимо производить те же самые вещи, но стекловолокно не подвержено коррозии. Углепластик похож на стекловолокно, но вместо стеклянных волокон структура углепластика включает углеродное волокно.

Современные композиты

Современные композитные материалы, как правило, основаны на металле, пластике (полимере) или керамике. Это даёт три основных типа современных композитных материалов:

Металлические матричные композиты (ММК)

Этот вид композитных материалов имеют матрицу из легкого металла — алюминия или сплава магния, усиленного керамическими или углеродными волокнами. Примеры включают алюминий, армированный карбидом кремния, и сплав меди и никеля, армированный графеном (тип углеродного волокна). Включением графена в металлы на несколько порядков усиливается свойство прочности по отношению к обычному виду.

Металлические матричные композиты:

но, как правило, дорогостоящие продукты и трудно поддаются обработке. ММК широко используются в авиакосмической промышленности (детали реактивных двигателей), для военных целей (нитрид бора используется для усиления резервуаров), в автомобильной промышленности (поршни дизельных двигателей) и в режущих инструментах.

Керамические матричные композиты (КМК)

Эта разновидность построена на керамической основе (боросиликатное стекло), выступающей в качестве фоновой матрицы, с углеродными или керамическими волокнами (карбид кремния).

Волокна усиливают и помогают преодолеть ключевую слабость обычной керамики. Примеры включают карбид кремния, армированный углеродным волокном (C/SiC), и карбид кремния, армированный карбидом кремния (SiC/SiC).

Первоначально КМК разрабатывались для аэрокосмического и военного применения, где очень важны легкость и высокотемпературные характеристики (газотурбинные установки, выхлопные сопла реактивных двигателей).

Однако в последующем КМК также нашли применение в производстве автомобильных тормозов и сцепления, подшипников, теплообменников и ядерных реакторов.

Поскольку керамические матричные композиты обычно используются для высокотемпературных применений, полимерные волокна и обычные легкоплавкие стеклянные волокна не используются в качестве армирующих элементов.

Полимерные матричные композиты (ПМК)

Композиты с полимерной матрицей (ПМК) имеют свои отличающие особенности. В то время как волокна КМК делают материал более жестким и менее хрупким, внутри структуры ПМК керамические или углеродные волокна повышают прочность и жёсткость фонового пластика. Такие свойства, как:

делают полимерные матричные композиты (стекловолокно и др.), отличными материалами для производства деталей автомобилей, лодок, самолётов и т.д. Полимерные матричные композиты также широко используются в производстве спортивных товаров (теннисные ракетки, клюшки для гольфа, сноуборды, лыжи и т.п.).

Композитные материалы будущего

Многие современные исследования направлены на совершенство композитных материалов с использованием волокон примерно в 1000 раз меньше традиционных. Такой подход обещает дать гораздо больший эффект.

Эти так называемые нанокомпозиты являются примером нанотехнологий, где используются углеродные нанотрубки (наночастицы) в качестве подкрепления.

Композитные материалы будущего представляются более дешёвыми, обладающими лучшими механическими и электрическими свойствами по сравнению с традиционными композитами.

Яркий пример композитного материала будущего: продукт «Colt Hockey» — хоккейная клюшка из углеродного волокна, покрытого никель-кобальтовым нанокомпозитом. Согласно утверждениям производителей, эта хоккейная клюшка в 2,8 раза прочнее и на 20% более гибкая, чем стальной вариант.

Что такое ламинат?

Своего рода особый вид композитного материала, сформированного путём сращивания слоев двух или более других материалов при помощи клея – называется ламинатом.

Поскольку слои ламината обычно составлены разными материалами, ламинаты являются очевидными примерами композитных материалов, несмотря на отсутствие технологии объединения подобно другим (матричными) композитам.

Важно отметить: ламинат — это не просто несколько отдельно взятых слоёв материалов. Все составляющие ламината постоянно склеены, поэтому представлены как единый материал. Клей (или несколько различных клеев) также выступает составляющей частью ламината.

Почему существует необходимость ламината? Объясняется потребность просто. Например, бумага, дерево, стекло, — материалы недостаточно прочные и долговечные в их натуральном виде.

Так, бумага легко пропитывается водой, а выполнить печать на пластике достаточно сложно. Между тем, печать можно выполнить на бумаге, после чего покрыть бумагу пластиком. Ламинированный композитный материал приобретает дополнительные свойства.

Примеры использования ламинирования

Примеров для разъяснения этого вопроса можно набрать больше чем достаточно. Рассмотрим некоторые из реальных примеров, которые встречаются на практике.

Ламинированная древесина

Полы из натуральной древесины пользуются высокой популярностью, демонстрируют яркий пример износостойкости. Здесь логично рассмотреть обычный пол из твёрдой древесины и пол ламинированный. В отличие от традиционного пола из твердой древесины, ламинированный пол обычно состоит из четырех слоев:

Многие недорогие мебельные изделия, напоминающие твёрдую древесину, реально представляют ламинаты, изготовленные из древесных материалов более низкого качества (ДСП, ДВП) с тонким покрытием из шпона, пластика или даже бумаги. Основным недостатком ламинированных полов является неспособность противостоять влаге.

Ламинированное стекло

Ветровые и пуленепробиваемые стёкла — фактически тяжёлые ламинаты, собранные из нескольких слоёв стекла и пластика. Наружные слои стекла устойчивы к атмосферным воздействиям и царапинам, в то время как внутренние слои пластика обеспечивают прочность и некоторый процент гибкости, предотвращая разрушение стекла. Стекло также ламинируется пластиком для изготовления композитов, подобных, например, стеклу, армированному пластиком.

Тканевые ламинированные материалы

Большая часть обуви и верхней одежды, как правило, сделаны из ламинированных материалов. Типичный плащ обычно имеет водонепроницаемую мембрану между износостойким наружным слоем и мягким, комфортным внутренним слоем. Иногда мембрана непосредственно связана с внутренним и внешним слоями.

Таким способом делается прочная и долговечная одежда на основе 3-слойного ламината. Если мембрана связана с внешней тканью без внутренней подкладки, это называется 2,5-слойным ламинатом. Водонепроницаемая одежда, изготовленная таким способом, видится более «дышащей», чем трехслойные ламинаты, так как используется лёгкий вариант удаления влаги.

Бумажные ламинированные материалы

Часто в бытовой и хозяйственной практике пользуются портативными машинами для ламинирования. Такой техникой покрывают кусочки бумаги, карты или фотографии тонким, но прочным слоем пластика. Достаточно приобрести пакет пластиковых «мешочков», вставить внутрь бумажный предмет и пропустить набор через машину.

Ламинирующая машина нагревает, склеивает пластик и плотно прижимает два разных структуры, создавая атмосферостойкое и долговечное покрытие. Идентификационные (ID) карты и кредитные карты также ламинированы прозрачным пластиком. Поэтому карты используются без проблем несколько лет.

КРАТКИЙ БРИФИНГ

Композиционные материалы на металлической основе

Наиболее перспективными материалами для металлических матриц KM являются металлы с невысокой плотностью (Al, Mg, Ti) и сплавы на их основе, а также никель, широко применяемый в настоящее время в качестве основного компонента жаропрочных сплавов.

Алюминий и сплавы на его основе, используемые в качестве матрицы КМ, должны обладать:

• совместимостью с материалом армирующих волокон при температурах изготовления и эксплуатации композитов;

• высокими прочностью и пластичностью при нормальных и повышенных температурах;

• высокими технологическими свойствами и коррозионной стойкостью.

Большим преимуществом магниевых сплавов как матриц KM является то, что они практически не образуют хрупких соединений с армирующими волокнами. Однако магниевые сплавы отличаются пониженной коррозионной стойкостью.

Для изготовления KM с титановой матрицей используют преимущественно технически чистый титан (ВТ6с, ВТ22 и др.) в виде фольги или порошка. Армирование титана и его сплавов высокомодульными волокнами проводят главным образом с целью повышения жесткости, поскольку по остальным показателям титан является одним из наиболее перспективных материалов для авиационной и космической техники.

Никель и его сплавы, пригодные для применения в качестве матрицы, промышленность выпускает в виде листов, лент и порошков. Технически чистый никель используют при изготовлении RM, армированных проволоками тугоплавких металлов, керамическими и углеродными волокнами. Однако жаростойкость композитов на основе технически чистого никеля низкая. Более широко применяют KM на основе промышленных жаростойких и жаропрочных никелевых сплавов.

Для упрочнения матриц на основе Al, Mg, Ti и их сплавов применяют в качестве наполнителей волокна и нитевидные кристаллы технически чистых металлов или тугоплавких соединений (В, С, Al2O3, SiC), а также проволоку. Прочность KM зависит от прочности армирующих элементов, объемной доли волокон, механических свойств зоны соединения матрицы и наполнителя, а также схемы армирования. Прочность волокнистых KM пропорциональна объемной доле наполнителя, содержание которого варьируется от 5 до 80 %.

Волокнистые KM превосходят самые высокопрочные сплавы, получаемые традиционным способом, по уровню прочности и удельной прочности, особенно по пределу выносливости. Усталостные трещины, возникая на поверхности, распространяются в пластичной матрице с малой скоростью: когда трещина доходит до границы с высокопрочным волокном, ее развитие прекращается.

Для сравнения в табл. 18.4 приведены механические свойства алюминия, высокопрочного алюминиевого сплава В95 и композиционных материалов с алюминиевой матрицей. В композите, армированном стальной проволокой (марка КАС), по сравнению с высокопрочным сплавом В95 повышаются модуль упругости, временное сопротивление разрыву, удельная прочность ов/р и предел выносливости. Однако плотность композита KAC выше, чем у других KM на алюминиевой основе (см. табл. 18.4).

При армировании алюминия высокомодульными и легкими волокнами углерода (марка ВКУ) плотность материала снижается при одновременном повышении модуля упругости, а предел выносливости увеличивается почти вчетверо. Наибольшее преимущество по сравнению со сплавом В95 имеет композит марки ВКА, в котором использованы борные волокна: значения ов и ов/р повышаются в 2 раза; E — более чем в 3 раза; о-1 — на порядок (см. табл. 18.4).

Дисперсно-упрочненные композиты относятся к классу порошковых КМ. Структура их представляет матрицу из технически чистого металла или сплава, в котором равномерно распределены тонкодисперсные частицы упрочняющей фазы размером менее 0,1 мкм. Объемная доля этих частиц (включений) составляет 10. 15 %. В качестве упрочняющей фазы используют дисперсные порошки оксидов, карбидов, нитридов, боридов и других тугоплавких соединений. Особенность порошковых KM состоит в изотропности механических и физических свойств.

Одним из представителей ДКМ, который используют в авиационной промышленности, является композит на алюминиевой основе, называемый спеченной алюминиевой пудрой (САП). Технология изготовления САП включает следующие этапы: из алюминия в жидком состоянии путем распыления получают порошок, затем поверхность частиц окисляют, брикетируют, спекают, прессуют, подвергают горячей и холодной прокатке. Частицы, на поверхности которых образуется оксид Аl2O3, называют пудрой.

Композит САП отличается высокими коррозионной стойкостью и жаропрочностью, обладает технологическими свойствами, которые позволяют при изготовлении изделий применять технологические процессы обработки давлением, резанием и сварки. В двигателестроении САП применяют для изготовления поршневых штоков компрессоров, тарелок клапанных пружин и др.

Одной из разновидностей MKM являются эвтектические композиты, которыми называют сплавы эвтектического или близкого к нему состава. В этих KM армирующей фазой служат ориентированные волокнистые или пластинчатые кристаллы, образованные в процессе направленной кристаллизации. Форма выделяющейся фазы — волокнистая или пластинчатая — зависит от ее объемной доли в эвтектическом КМ. Как правило, при объемной доле армирующей фазы менее 32 % образуется композит с волокнистыми кристаллами, а при большей концентрации — с пластинчатыми.

Эвтектическая структура создается в этих композитах естественным путем, а не в результате искусственного внедрения армирующей фазы в матрицу, такие KM называют естественными. Композиты характеризуются высокой прочностью и термически стабильной структурой — вплоть до значений температуры, близких к температуре плавления эвтектики. Из эвтектических KM можно изготовлять изделия за одну операцию при отсутствии трудоемких процессов получения армирующих элементов и их введения в матрицу.

По комплексу физико-механических свойств эвтектические KM условно подразделяют на материалы конструкционного назначения и материалы с особыми физическими свойствами (ферромагнитные, полупроводниковые и др.).

Эвтектические KM на основе алюминия обладают низким электрическим сопротивлением, их используют для изготовления электрических проводов в тех случаях, когда требуется оптимальное сочетание прочности и электропроводности. Материалы на основе никеля и кобальта служат для изготовления литых рабочих и сопловых лопаток газотурбинных двигателей.

Композиты на основе тантала и ниобия применяют для изготовления турбинных лопаток двигателей, кромок крыльев и др. Композиты на основе ферромагнитных материалов служат для производства роторов энергетических установок космических летательных аппаратов, работающих в условиях высоких температур и механических напряжений.

История композиционных материалов

Композиционный материал – это неоднородный сплошной материал из двух или более компонентов с чёткой разницей между ними. Самый простой пример – обычная клееная фанера. Но есть и гораздо более интересные технологии и материалы, используемые в авиастроении, автомобилестроении и других областях. Подробнее – под хабракатом.

Древние первооткрыватели

Два или более неоднородных материала используют вместе, чтобы создать новый уникальный материал или же улучшить характеристики одного из них. Первое использование этого метода относится к 1500 году до нашей эры, когда в Египте и Месопотамии начали использовать глину и солому для строения зданий. Также солому вносили в состав для укрепления керамических изделий и лодок.

Кирпичи, в которых использовалась слома, называют «саман». Примерно так их делали египтяне:

Следующая веха – это 1200 год нашей эры. Постарались монголы: они создали первый композиционный лук из таких материалов, как древесина, кость и животный клей. Монгольский лук делали обычно из нескольких слоев древесины (в основном это была береза), которые склеивали с помощью животного клея. Роговые накладки помещали на внутренней стороне лука, закрепляя жилами.

Эра пластиков

Не было бы современных композитов, если бы ученые не придумали пластмассы. До этого единственным источником клея и связующих веществ служили природные смолы, которые получали из животных или растений. А в начале XX века разработали винил, полистирол, фенол и полиэстр. Эти материалы значительно превосходили ранее используемые.

Но и пластмассы не могли обеспечить достаточную прочность. Нужно было армирование получше, и в 1935 году фирма Owens/Corning разработала стекловолокно. В сочетании с пластиковыми полимерами оно представляет собой чрезвычайно прочную и при этом очень легкую структуру. Это стало началом армированной полимерной промышленности.

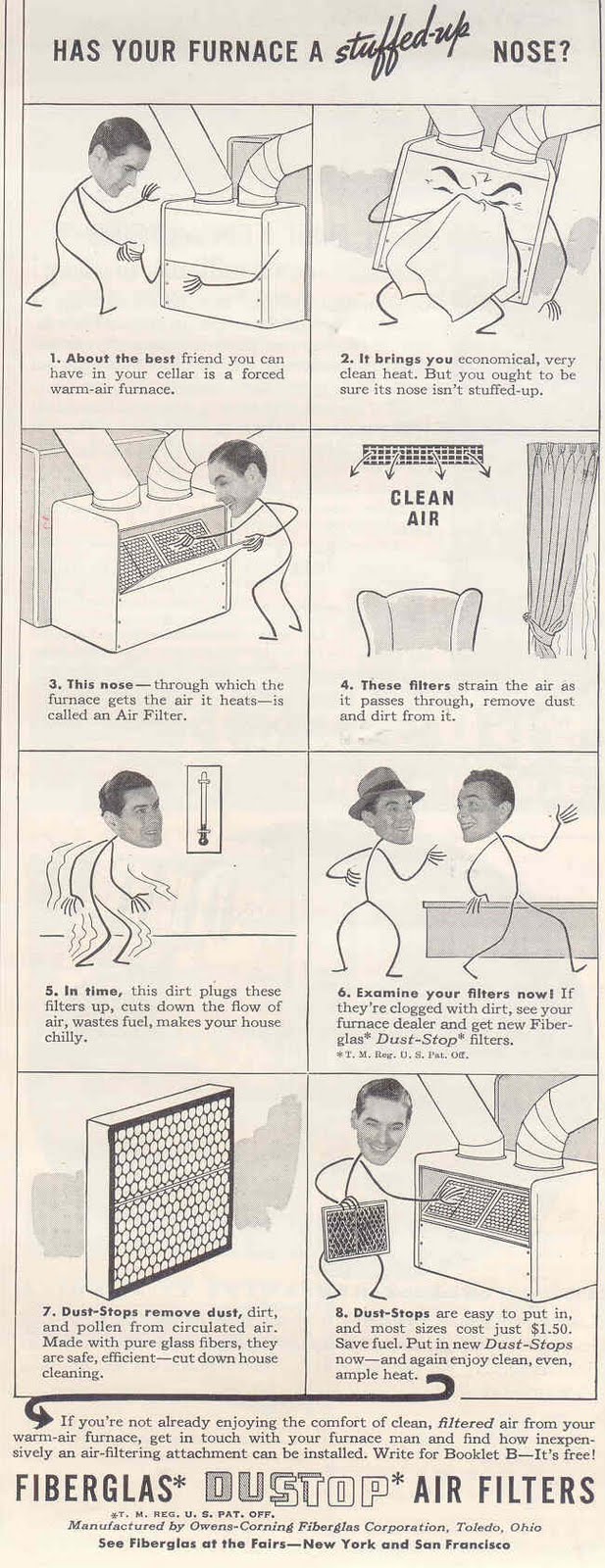

Первая реклама продукта из стекловолокна относится к 1939 году. Это воздушный фильтр компании Owens-Corning.

В 1957 году компания рекламировала шторы из стекловолокна с принтом.

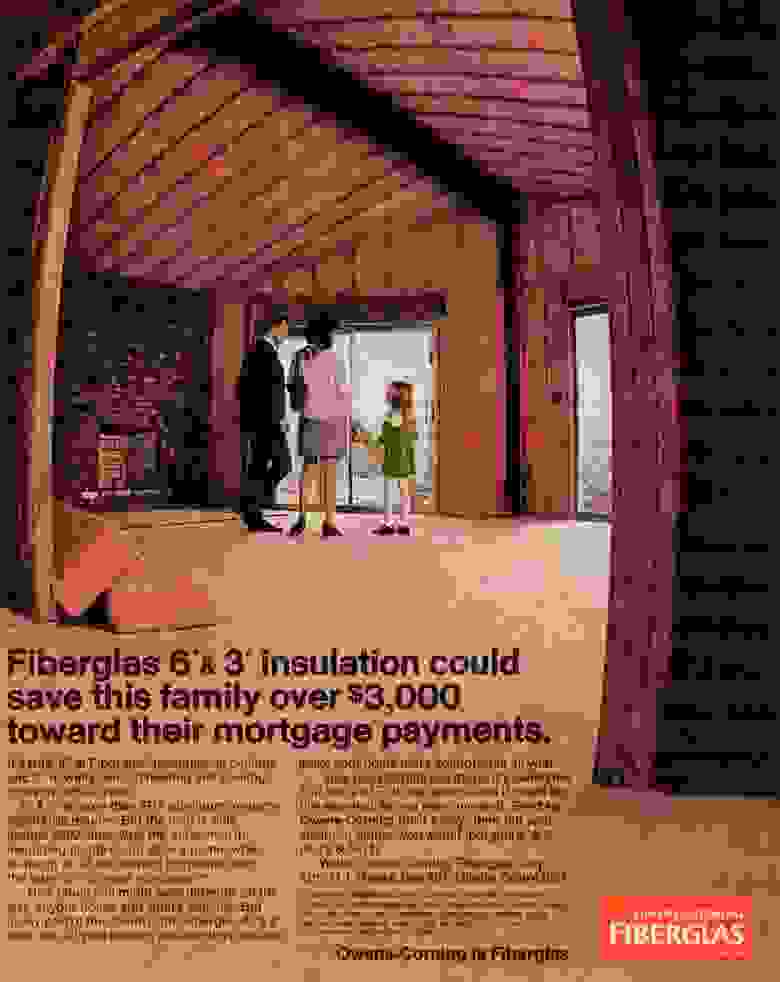

Еще кое-что из 1970 года – панели из стекловолокна для теплоизоляции при строительстве.

Ранние инновации в композиционных материалах: Вторая мировая

Множество изобретений в этой сфере были придуманы во время войн. Как монголы создали свой композиционный лук, так и Вторая мировая война позволила армированным полимерам перекочевать из лабораторий в реальный мир.

Альтернативные материалы, позволяющие снизить вес конечного изделия, были необходимы в военном авиастроении. Очень быстро инженеры поняли преимущества композитов в плане их веса и прочности.

Также инженеры узнали о таком преимуществе композитов из стекловолокна, как радиопроницаемость. И начали применять «обтекатели», защищающие радиомодули от внешних факторов, в том числе ветра.

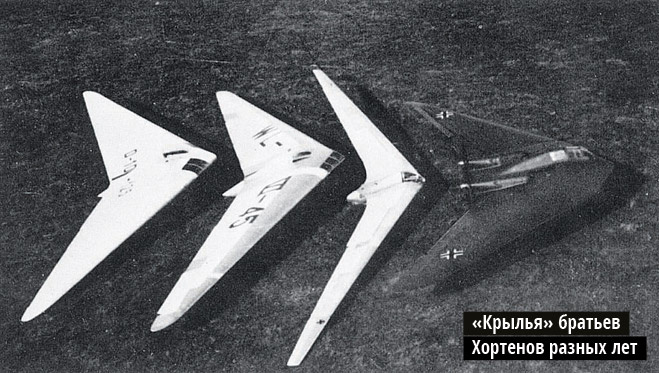

Во время войны Германия пыталась также разработать самолет-невидимку, задолго до Stealth в США. Тогда необходимо было использовать в корпусе композитный материал, где между слоями фанеры находился бы наполнитель из легкой бальзы – дерева, растущего в Южной Америке. Но в 1944 году этот материал для немцев был недостижим, поэтому пришлось использовать эрзац-композит «формхольц»: между слоями 1,5-миллиметровой фанеры была смесь пропитанных смолой древесных опилок и пористого угля.

Адаптация композитов

В общем, к концу войны небольшая ниша композиционной промышленности была заполнена. И теперь стояла непростая задача: как перейти с военных заказов на продукты мирного назначения.

Среди очевидных вариантов были лодки. Первую лодку с композитным корпусом представили в 1946 году. Примерно в то же время сделали доску для серфинга из стекловолокна. И появился метод “протяжки” – “пултрузия”, используемая в производстве полимерных композиционных материалов.

Вот, например, схема сухой пултрузии. Метод значительно упрощал производство.

Автомобили – еще одно важное направление для полимерных композитов.

В 1954 году в США в продаже появился первый спорткар, корпус которого сделан из стекловолокна: Kaiser-Darrin. Эта машинка разгонялась до 60 миль в час за 15,1 секунды. А максимальная скорость – чуть меньше 100 миль в час, то есть около 160 км/ч.

Такие характеристики стали достижимыми при движке в 90 лошадиных сил во много благодаря небольшому весу автомобиля — около 2200 фунтов, то есть 997 кг.

В 1970-х материалы стали еще лучше и сложнее. Компания DuPont, а именно одна группа под управлением Стефани Кволек, разработала арамидные волокна, известные нам как кевлар. Сейчас это общеизвестный материал, используемый в бронежилетах. Кевлар в пять раз прочнее стали. Создавали его материал для армирования автомобильных шин, он и сейчас применяется в этих целях. Также им армируют медные и волоконно-оптические кабели.

Автомобильная шина Wrangler с использованием кевлара.

Рукав из кевлара с доком для iPhone.

Кевлар применяется и в беспилотном авиастроении. Например, для дополнительной защиты беспилотного летательного аппарата RQ-11 Raven.

Космос и авиация

Алюминий и другие металлы при производстве деталей самолетов заменяют на композиты низкой плотности, что позволяет снизить массу самолетов. Это, в свою очередь, экономит топливо. Так что в гражданской авиации сейчас широко используются композиты.

В Boeing 787 DreamLiner из композитных материалов на основе углерода изготовлены 50% элементов фюзеляжа. Таким образом, этот самолет легче и прочнее обычного лайнера с алюминиевым фюзеляжем.

Двигатель Genx от General Electric также имеет в себе композитные материалы: из них изготовлены корпус, лопатки турбины и форсунки, впрыскивающие топливо в камеру внутреннего сгорания.

Оружие

Карабин Carbon Custom R-93 со сменными стволами.

Приклады для винтовок, выполненные из композитных материалов. Представлены на «Открытых инновациях» в прошлом году российским производителем ХК «Композит».

Современные полимерные композиционные материалы

Немного теории в этот раз. Для армирования используют:

углеродные ткани (карбон);

арамидные ткани (кевлар);

гибридные ткани (карбон + кевлар);

однонаправленные гибридные ткани;

стеклоткани;

мультиаксиальные ткани;

углеродные ленты;

препреги.

Как используют углеродные ткани?

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Наиболее распространены такие виды плетений, как Plain, Twill, Satin.

Плотность ткани, или удельная масса, выраженная в г/м^2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне.

Часто мы можем услышать от пацанов на районе автомобилистов, что они «обклеили карбоном авто». Здесь речь на самом деле идет чаще не о полимерных композитах, а об обычной декоративной пленке, сделанной под карбон. Никакого преимущества такая пленка не дает: вес деталей меньше не станет, в прочности тоже она не выиграет. Так что это погоня за модой и желание сделать собственное авто похожим на гоночные машины из Need For Speed.

В строительстве зданий и дорог, для армирования бетонным емкостей и хранилищ используется углепластиковая и стеклопластиковая арматура, инертная ко всем агрессивным средам, обладающая высокой прочностью и ожидаемым сроком службы 75 лет.

Армировать при строительстве и после него можно и с внешней части: используя углеродную ленту, пропитанную двухкомпонентным эпоксидным составом. Картинку лучше, к сожалению, не нашел.

Асфальт можно армировать с помощью добавления в него фибры. Вспомнили солому и глину в начале поста?

Нанотехнологии

Сами полимерные композиты вряд ли можно назвать нанотехнологичными, если нанотехнологии определять как «совокупность технологических методов и приемов, используемых при изучении, проектировании и производстве материалов, устройств и систем, включающих целенаправленный контроль и управление строением, химическим составом и взаимодействием составляющих их отдельных наномасштабных элементов (с размерами порядка 100 нм и меньше), которые приводят к улучшению, либо появлению дополнительных эксплуатационных и/или потребительских характеристик и свойств получаемых продуктов».

Но в недавнее время на рынок вышли полимерные смолы, выполняющие роль связующего, которые, исходя из процесса их производства, вполне подпадают под определение нанотехнологии.

Медицина

Конечно, изначально военные разработки очень часто превращаются в продукты мирного времени и используются в том числе в медицине.

Начнем со стоматологии. Пломбы вам ставили? С высокой вероятностью это были композиционные материалы. Прямо при вас непосредственно перед установкой врач смешивает компоненты, после чего устанавливает на место и затем держит несколько минут ультрафиолетовую лампу. Это светоотверждаемые пломбы.

Есть и пломбы химического отверждения. Например, стеклоиономерный цемент из порошка и жидкости, в котором порошок — алюмофторсиликатное стекло с фтором, а жидкость — водный раствор полиакриловой кислоты.

Композитные волокна используются при производстве ортезов. Ортез — это специальное приспособление, предназначенное для разгрузки, фиксации, активации или коррекции функций сустава или конечности. Здесь имеются кортезы, бандажи, обувь и другие продукты.

Само собой, протезы также делают из композиционных материалов. В случае с образцами для бегунов это просто необходимо, так как подобную гибкость и прочность другие материалы дать неспособны.

Заключение

Древнейший метод, который помогал делать кирпичи и луки прочнее, в сочетании с современными материалами дает неоценимые преимущества в различных сферах. Среди них авиа- и автомобилестроение, космонавтика, медицина, включая стоматологию и протезирование, и строительство. Даже такая простая вещь, как арматура в бетонных конструкциях, теперь стала более технологичной, выполненной из стеклопластика и углепластика. Пломбы у стоматолога, как я писал выше, также относятся к композитным материалам. Композиционные материалы прочно вошли в нашу жизнь, подчас абсолютно незаметно для нас.

Притом использование этого метода возможно даже в домашних условиях. Я упоминал в одной из прошлых публикаций, что планирую сделать новые моды для своего квадрокоптера. Как только достигну в этом успеха — напишу.