какие требования предъявляются к инструментальным сталям

Характеристики и марки инструментальных сталей

Износостойкие инструменты и детали, к прочности которых предъявляются повышенные требования, предполагают использование инструментальных сталей, имеющих ряд важных отличий от конструкционных сталей.

Круглые заготовки инструментальной стали

Сферы применения инструментальных сталей

Инструментальная сталь представляет собой сплав, содержание углерода в котором составляет не менее 0,7%. Ее структура при этом может быть доэвтектоидной, ледебуритной или заэвтектоидной. Инструментальные стали с различной структурой отличаются наличием вторичных карбидов. В сплавах с доэвтектоидной структурой вторичных карбидов нет. Между тем, в каждой из таких структур карбиды в обязательном порядке присутствуют: они образуются при эвтектоидных модификациях либо являются результатом распада мартенсита.

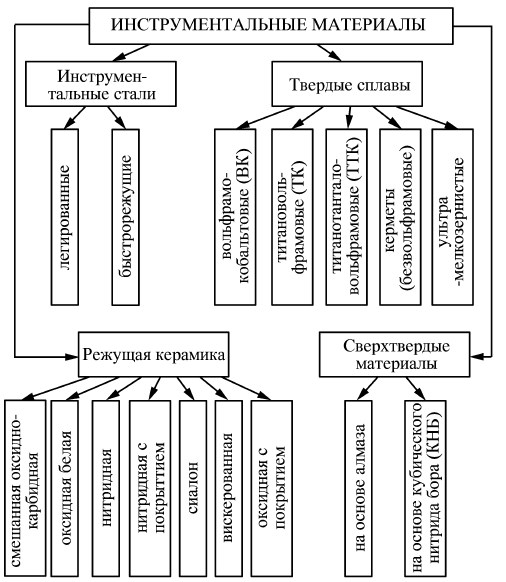

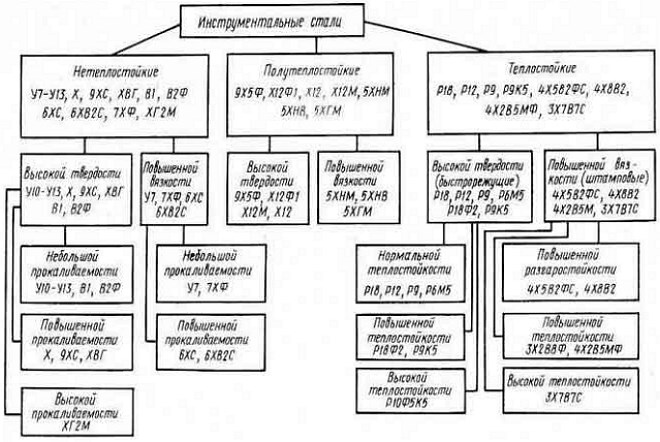

Схема-классификация инструментальных материалов

В современной промышленности инструментальные стали нашли широкое применение. Их используют для производства:

В зависимости от области применения инструментальных сталей к ним предъявляются определенные требования. Однако существуют общие для всех марок критерии соответствия:

Марки сплавов, предназначенных для применения в условиях холодной деформации, должны ко всему прочему обладать гладкой рабочей частью, способностью сохранять размеры и форму, а также отличаться пределом текучести и упругости. А инструментальная сталь, пригодная для работы в условиях горячей деформации, должна обладать высокой теплопроводностью, противостоять отпуску и быть устойчивой к температурным колебаниям. Особым требованиям должны соответствовать и марки сталей, используемых для производства режущего инструмента.

Требования к инструментальным сталям

Ко всем углеродистым инструментальным сталям предъявляются такие требования, как:

Виды инструментальных сталей

Все марки сталей для производства инструментов подразделяют на 5 основных групп.

Теплостойкие и вязкие

Как правило, это за- и доэвтектоидные стали, которые содержат в своем составе молибден, вольфрам и хром. Содержание углерода в таких легированных инструментальных сталях соответствует средним и низким значениям.

Высокотвердые и вязкие, нетеплостойкие

Такие сплавы отличает низкое содержание легированных элементов и среднее — углерода. Они также характеризуются невысокой прокаливаемостью.

Высокотвердые, теплостойкие и износостойкие

К таким маркам относятся быстрорежущие легированные стали (содержание легирующих элементов в них очень велико), а также сплавы с ледебуритной структурой, содержащие в своем составе более 3% углерода.

Износостойкие, высокотвердые и средней теплостойкости

Это стали с заэвтектоидной и ледебуритной структурой, в состав которых входит 2-3% углерода и от 5 до 12% хрома.

Высокотвердые и нетеплостойкие

Состав таких инструментальных сталей с заэвтектоидной структурой либо вообще не содержит легированных элементов, либо содержит их в незначительных количествах. Уровень твердости таких сплавов обеспечивается большим количеством углерода в их составе.

Классификация инструментальной стали в виде схемы

Важным параметром инструментальных сталей является уровень их твердости. Как правило, высокотвердые стали нежелательно применять для производства инструмента, который в процессе эксплуатации подвергается ударным нагрузкам. Объясняется это тем, что такие сплавы обладают невысокой вязкостью и значительной хрупкостью, что может привести к поломке инструмента, который из них изготовлен.

По уровню твердости можно выделить две категории инструментальных сталей:

Деталь гидромолота из высокотвердой стали

Классифицируют марки сталей и по степени их прокаливаемости. По данному критерию различают легированные стали с повышенной (возможный диаметр прокаливания 80-100 мм), высокой (50-80 мм) и низкой (10-25 мм) прокаливаемостью.

О маркировке инструментальных сталей

Для определения вида инструментальной стали требуется знание маркировки, которая включает в себя как буквенные, так и цифровые обозначения. Разобраться в этом несложно. Очень часто в маркировке сплавов встречается буква «У». Она означает, что перед вами углеродистая сталь. Цифры, идущие следом за такой буквой, говорят о содержании углерода в сплаве, исчисляемом в десятых долях процента. Встречается в маркировке углеродистых инструментальных сталей и буква «А», указывающая на то, что сплав относится к высококачественным.

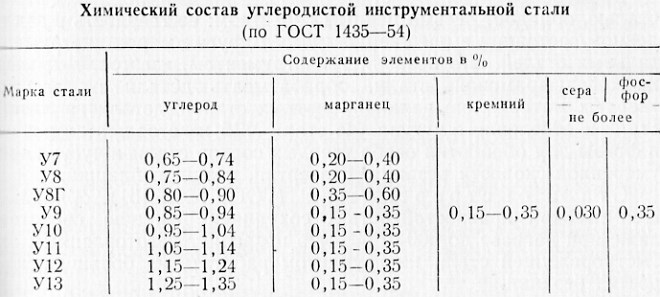

Маркировка инструментальной стали (на примере углеродистой) с указанием содержания дополнительных элементов

Большую категорию инструментальных сталей составляют быстрорежущие сплавы, которые обозначаются буквой «Р». После этой буквы следуют цифры, по которым можно определить содержание основного легирующего элемента для сталей данной категории — вольфрама.

Содержание остальных элементов в составе быстрорежущих легированных сталей (молибдена, ванадия и кобальта) определяется по цифрам, следующим за соответствующими буквами в их маркировке — «М», «Ф» и «К». В состав быстрорежущих сплавов в обязательном порядке входит и хром, но его количество определяют по умолчанию — не более 4%.

Очень часто маркировка инструментальных сталей начинается с цифры (к примеру, 9ХС, 9Х, 6ХГВ), которая указывает на содержание (в десятых долях) в их составе углерода, если оно не превышает 1%. В том случае, если углерода в составе сплава содержится около 1%, то цифра в начале их маркировки не ставится вообще. На содержание остальных элементов (в целых долях) указывают цифры, которые стоят в маркировке за буквами, обозначающими соответствующий легирующий элемент.

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

После того, как инструмент будет изготовлен, инструментальная сталь подвергается закалке и последующему отпуску. Это дает возможность получить материал требуемой твердости. Регулировать твердость готового инструмента также достаточно легко, это достигается путем выбора определенной температуры для проведения операции отпуска.

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

Инструментальная штамповая сталь

Изделия из металла, получаемые методом деформирования, могут обрабатываться в нагретом и холодном состоянии. Соответственно, и штампы, с помощью которых обрабатываются такие детали, бывают холодно- и горячедеформированными. Естественно, что для производства штампов разных типов требуется использование различных марок инструментальной стали.

Так, для штампов холоднодеформированного типа и небольшой толщины (до 25 мм) применяют углеродистые стали У10, У11 и У12. Твердость сплавов данных марок находится в пределах от 57 до 59 единиц по HRC, они отличаются достаточной вязкостью, хорошим уровнем сопротивления деформациям пластического характера, способностью противостоять износу в процессе эксплуатации. Для более габаритного инструмента (толщина больше 25 мм), испытывающего в процессе эксплуатации более значительные нагрузки, применяют стали с повышенным содержанием хрома (Х9, Х, Х6ВФ).

Инструментальная штамповая сталь на складе

Изделия, регулярно испытывающие в процессе своей эксплуатации ударные нагрузки, должны отличаться высокой вязкостью (например, 4ХС4 и 5ХНМ). Чтобы обеспечить выполнение этого требования, в производстве используют легированные стали, состав которых обогащен специальными элементами, а уровень содержания углерода значительно снижен. Кроме того, необходима специальная термообработка таких инструментальных сталей.

Горячедеформированные штампы в процессе своей эксплуатации подвергаются не только значительным механическим, но и термическим нагрузкам. Естественно, что к инструментальным сталям для производства этих штампов (например, 5ХНМ и 4ХСМФ) предъявляются особые требования, такие как:

Требования к инструментальным сталям

К инструментальным сталям предъявляются более высокие требования, чем к конструкционным. Это объясняется тем, что рабочие поверхности инструментов, изготовленных из инструментальных сталей, работают при высоких контактных напряжениях, больших удельных давлениях и подвергаются износу и нагреву. Инструментальные стали обладают высокой твердостью, прочностью, износостойкостью и рядом других свойств, необходимых для обработки материалов резанием и давлением.

Применение тех или иных материалов определяется требованиями, предъявляемыми к различным инструментам.

Материалы, из которых изготовляют режущие инструменты, должны обладать следующими свойствами:

— высокой прочностью, так как в процессе резания инструменты испытывают большие усилия;

— высокой твердостью, потому что процесс резания можно осуществить только в том случае, если твердость материала инструмента значительно больше твердости обрабатываемого материала;

— высокой износостойкостью, потому что стойкость инструмента зависит от степени истирания режущих кромок;

— высокой теплостойкостью, так как в процессе резания выделяется большое количество тепла, часть которого идет на нагрев режущих кромок инструмента, а последний, нагреваясь, теряет первоначальную твердость и быстро выходит из строя.

Инструментальные материалы не одинаково устойчивы против действия тепла: одни теряют свои режущие свойства при нагреве до температуры 200—250 °С, а другие способны резать даже при температуре до 1000 °С и более.

Стали для измерительных инструментов и деталей высокой точности должны обладать высокой износостойкостью, необходимой для сохранения инструментами размеров и формы в процессе эксплуатации, а также хорошей обрабатываемостью для получения высокого класса чистоты поверхности измерительных инструментов.

Требуемая износостойкость обеспечивается закалкой и отпуском сталей определенных марок, после чего они приобретают высокую твердость и сохраняют мартен-ситную структуру.

Постоянство размеров и формы достигается специальной термической обработкой измерительных инструментов, во многом отличающейся от обработки режущих инструментов и штампов.

Хорошая обрабатываемость необходима для получения при доводке поверхностей 13—14-го классов чистоты. При изготовлении, например, концевых мер длины высокий класс чистоты поверхности обеспечивает сцепляемость (притираемость) плиток.

При изготовлении штампов для холодного деформирования к сталям предъявляются два основных требования: высокая прочность и износостойкость. По сравнению с режущими инструментами твердость деталей штампов в зависимости от условий эксплуатации выбирают в более широких пределах (HRC 54—66).

Стали, из которых выполняют штампы для горячего деформирования, должны иметь:

— высокую прочность, необходимую для сохранения формы штампа при высоких удельных давлениях при деформировании;

— определенную теплостойкость — для сохранения повышенных прочностных свойств при нагреве;

— вязкость — для предупреждения поломок и выкрашивания и получения высокой разгаростойкости;

— разгаростойкость— для предупреждения трещин, возникающих при многократном чередовании нагрева и охлаждения;

— износостойкость;

— окалиностойкость (если поверхностный слой деталей штампа нагревается до температуры выше 600°С);

— теплопроводность — для лучшего отвода тепла, передаваемого заготовкой;

— прокаливаемость, так как многие детали штампов имеют большие размеры и высокие прочностные свойства должны быть получены по всему сечению.

Углеродистые тли

Углеродистые инструментальные стали делятся на качественные и высококачественные. Каждая из этих групп имеет восемь марок стали.

Буквы и цифры в обозначении марок стали означают: У — углеродистая; следующие за ней цифры — среднее содержание углерода (в десятых долях процента);

буква Г —сталь с повышенным содержанием марганца. Буквой А обозначаются высококачественные стали — более чистые, чем качественные, т. е. с меньшим содержанием серы, фосфора и остальных примесей, а также неметаллических включений и с более узкими пределами содержания марганца и кремния.

Увеличение в стали содержания углерода повышает ее твердость, но одновременно увеличивает и хрупкость. Поэтому для ударных инструментов применяют стали с меньшим содержанием углерода (У7 и У8), а для режущих и измерительных инструментов, требующих высокой твердости и износоустойчивости, — с большим содержанием углерода (У10 и У12).

Углеродистые стали обладают высокой твердостью после термической обработки и имеют низкую твердость в отожженном состоянии, что обеспечивает хорошую обрабатываемость резанием и давлением.

Недостаток углеродистых сталей — низкая теплостойкость – 200-250 °С.

Стали марок У7, У7А, У8, У8ГА, У9 и У9А служат для изготовления зубил, ножниц и пил для резки металлов и дерева, резцов для обработки меди и ее сплавов.

Стали марок У8А и У10А применяют для пуансонов, матриц, ножей и других деталей штампов.

Из сталей марок У10А, У11, У11А, У12 и У12А выполняют сверла малого диаметра, метчики, развертки, плашки, фрезы малого диаметра, пилы по металлу, ножовочные полотна, измерительные инструменты, зубила для насечки напильников.

Стали марок У13 и У13А служат для изготовления инструментов особо высокой твердости: резцов, зубил для насечки напильников, шаберов, напильников и т. п.

Углеродистые стали поставляются в отожженном состоянии в виде горячекатаных, кованых или калиброванных прутков различного сечения или в виде полос.

Легированные стали

В зависимости от назначения и свойств инструментальные легированные стали (ГОСТ 5950-63) подразделяют на две группы:

1) стали для режущего и измерительного инструмента и 2) стали для штампового инструмента. Стали 1-й группы делятся на стали неглубокой прокаливаемости и стали глубокой прокаливаемое. Стали 2-й группы делятся на стали для деформирования в холодном состоянии, для деформирования в горячем состоянии и для ударного инструмента.

В обозначениях марок сталей первые цифры указывают среднее содержание углерода в десятых долях процента. Они могут и не указываться, если содержание углерода близко к единице или больше единицы. Буквы за цифрами обозначают: Г — марганец, С — кремний, X — хром, В — вольфрам, Ф — ванадий, Н — никель, М — молибден. Цифры, стоящие после букв, указывают среднее содержание соответствующего элемента в целых процентах. Отсутствие цифр означает, что содержание этого легирующего элемента равно примерно 1%. В отдельных случаях содержание легирующих элементов не указывается, если оно не превышает 1,8%.

Содержание серы и фосфора в стали не должно превышать 0,030% (каждого элемента). Содержание остаточного никеля в стали, не легированной никелем, допускается не свыше 0,35%. Содержание остаточной меди в стали допускается не свыше 0,30%.

Легированные стали обладают по сравнению с углеродистыми повышенной вязкостью в закаленном состоянии, меньшей склонностью к деформациям и трещинам при закалке.

Режущие свойства легированных сталей примерно такие же, как и углеродистых инструментальных, потому что они имеют низкую теплостойкость (200—250 °С).

Легированные инструментальные стали находят широкое применение при изготовлении инструментов и технологической оснастки.

Из сталей марок 7ХФ, 8ХФ и 9ХФ изготовляют круглые и ленточные пилы, ножи для холодной резки металлов, зубила, пуансоны, керны и другие инструменты, работающие с ударными нагрузками.

Из сталей марок ХВ5, 9ХС, ХВГ, В1 и ХВСГ изготовляют резцы и фрезы для обработки с небольшой скоростью резания твердых материалов, спиральные сверла, метчики, развертки, плашки, гребенки, протяжки. Особенно большое распространение получили стали марок ХВГ и 9ХС. Сталь ХВГпрокаливается и мало деформируется, но вместе с тем она чувствительна к образованию карбидной сетки. По этой причине нередко возникают трещины и выкрашивание режущей кромки инструмента. Сталь требует строгого структурного контроля в состоянии поставки каждой плавки и после закалки — каждой партии инструмента. Кроме того, инструменты из стали ХВГ, работающие с повышенными удельными давлениями (сверла, протяжки, ножи), быстро теряют форму рабочей кромки (тупятся). Сталь ХВГ не может обеспечить высокой стойкости сложных фасонных инструментов.

Сталь 9ХС наряду с хорошей прокаливаемостью отличается большой устойчивостью при нагреве. Она сохраняет высокую твердость и износоустойчивость при нагреве до 250 °С. Благодаря равномерному распределению карбидов сталь 9ХС применяют при изготовлении инструментов с тонкой режущей кромкой. Однако сталь 9ХС трудно обрабатывается из-за высокой твердости в отожженном состоянии (НВ 228—241). Кроме того, она обладает повышенной чувствительностью к обезуглероживанию, в том числе и при нагреве в расплаве солей, что требует тщательного раскисления расплава.

Из стали марки 9ХВГ изготовляют концевые режущие инструменты, резьбовые калибры, лекала сложной формы, сложные и точные штампы для холодного деформирования, которые при термической обработке не должны подвергаться значительным объемным изменениям (короблению).

Из стали марки ХбВФ изготовляют резьбонакатные инструменты, ручные ножовочные полотна, матрицы, пу-апсоны и другие инструменты, предназначенные для холодного деформирования.

Стали марок Х12М и Х12Ф1 меньше других инструментальных сталей деформируются в процессе термической обработки. Из них изготовляют штампы сложной формы и высокой износостойкости, эталонные шестерни, накатные плашки, волочильные матрицы.

Из сталей марок ЗХ2В8Ф и 4Х8В2 изготовляют пресс-литьевые формы для изготовления деталей из пластмасс, формы для литья под давлением деталей из алюминиевых сплавов.

Из сталей марок 7X3 и 8X3 изготовляют матрицы для горячей высадки болтов на прессах и горизонтально-ковочных машинах со сменными рабочими вставками, формовочные и прошивные пуансоны при горячей гибке и обрезке.

Из сталей марок 5ХНМ, 5ХНВ, 5ХНСВ и 5ХГМ выпускают молотовые штампы средних и больших размеров.

Из сталей марок 4Х5В2ФС, 4Х5В4ФСМ, 4Х2В5ФМ и 4ХЗВ2Ф2М2 изготовляют инструменты для горячего деформирования нержавеющих, жаропрочных и других трудно деформируемых сплавов, а также формы для литья под давлением.

Из сталей марок 4ХС, 6ХС, 4ХВ2С изготовляют пневматические зубила, обжимки, ножницы для горячей и холодной резки металлов, детали штампов для холодного деформирования.

Из сталей марок 5ХВ2С и 6ХВ2С изготовляют резьбонакатные плашки, формы для литья под давлением.

Быстрорежущие стали

Быстрорежущей сталью называется сталь, содержащая в своем составе, помимо углерода, в качестве легирующих элементов вольфрам, хром, ванадий, молибден, образующие после термической обработки устойчивые карбиды. Кроме карбидообразующих элементов в некоторые марки быстрорежущих сталей входит также кобальт.

Быстрорежущие стали (ГОСТ 19265-73) приобретают после закалки и отпуска высокую твердость, прочность, износостойкость, теплостойкость, сохраняя режущие свойства во время работы при нагревании до 600— 650° С. Это позволяет увеличивать скорости резания инструментами из быстрорежущей стали в 2—4 раза и повышает их стойкость по сравнению с инструментами из углеродистой или легированной стали.

Преимущества быстрорежущей стали проявляются главным образом при обработке прочных (ав= = 100 кгс/мм2) и твердых сталей (НВ 200—250) и резании с повышенной скоростью.

Быстрорежущие стали обозначают буквами и цифрами: буква Р означает, что сталь относится к группе

быстрорежущих, а цифра после буквы Р показывает среднее содержание вольфрама (в %) в стали. Среднее содержание ванадия (в %) отмечают цифрой, следующей за буквой Ф, кобальта — цифрой после буквы К.

Быстрорежущие стали делятся на стали нормальной теплостойкости (Р18, Р12, Р6М5) и стали повышенной теплостойкости (Р18Ф2, Р14Ф4, Р9Ф5 и др.). Для обработки конструкционных сталей с твердостью до НВ 260— 280 и чугунов используют стали нормальной теплостойкости. При обработке более прочных и термоулучшен-ных конструкционных сталей необходимы стали ванадиевые (Р18Ф2) и для очень тяжелых режимов резания—кобальтовые (Р18К5Ф2, Р9К5 и Р9КЮ).

Сталь марки Р18 применяется в исключительных случаях для инструмента высокой производительности с очень большим сопротивлением износу, при обработке сталей с пределом прочности до 90—100 кгс/мм2 и чугунов твердостью НВ 270—300. Из нее изготовляют резцы, сверла, фрезы, долбяки, развертки, зенкеры, метчики, протяжки и плашки.

Сталь марки Р9 применяется для инструмента, легко шлифуемого при его производстве. Из нее изготовляют резцы, сверла, зенкеры, метчики, плашки и пилы. Не рекомендуется изготовлять шевера, протяжки, долбяки.

Сталь марки Р18Ф2 применяется для изготовления инструмента повышенной (по сравнению со сталями Р9 и Р18) производительности, теплостойкости и износостойкости. Рекомендуется для обработки твердых нержавеющих и жаропрочных сталей, а также титановых и жаропрочных сплавов. Из нее изготовляются резцы, фрезы, сверла, зенкеры и развертки.

Стали марок Р9К5, Р9КЮ, Р18К5Ф2 и Р10К5Ф5 применяются для обработки нержавеющих и жаропрочных сплавов и твердых материалов; для изготовления инструментов, нагревающихся в работе до высоких температур. Сталь Р9К.5, обладая высокой вязкостью, пригодна для работы с ударом; сталь Р9КЮ обладает высокой теплостойкостью. Из этих сталей изготовляют резцы, фрезы, сверла, зенкеры, червячные фрезы, долбяки, вставные ножи.

Сталь марки Р9Ф5 применяется для изготовления инструментов, предназначенных для выполнения чистовых операций. Рекомендуется для обработки стали средней твердости, бронз, латуней, жаропрочных и титановых сплавов, а также материалов, обладающих абразивными свойствами, — пластических масс, фибры, эбонита. Изготовляют из нее резцы, сверла, зенкеры и развертки.

Сталь марки Р14Ф4 по химическому составу и свойствам занимает среднее положение между сталями Р9Ф5 и Р18Ф2. Обладает более высокой твердостью, износостойкостью и теплостойкостью, чем стали Р9 и Р18.

Рекомендуется для обработки особо прочных материалов (легированных сталей, нержавеющих сталей, жаропрочных сплавов). Из нее изготовляют резцы, фрезы, зенкеры, протяжки.

Пластинки из быстрорежущих сталей для оснащения инструментов в зависимости от их назначения (ГОСТ 2379-67) различаются по форме.

В Советском Союзе на инструментальные стали разработан новый ГОСТ 19265-73, введенный в действие с января 1975 г. В ГОСТ включены новые марки быстрорежущих сталей с повышенным содержанием углерода и частичным замещением вольфрама молибденом и кобальтом. В их число входят Р6М5, Р6М5К5 и Р9М4К8.

Вольфрамомолибденовая сталь Р6М5 не только дешевле, но и отличается хорошей теплопроводностью, мало склонна к трещинообразованию в процессе шлифования. По режущим свойствам сталь Р6М5 немного уступает сталям Р18 и Р12 при чистовой обработке, однако при черновой обработке режущие свойства стали Р6М5 лучше, чем Р18. Недостаток стали Р6М5 —чувствительность к перегреву.